El mecanizado horizontal es una poderosa herramienta para crear piezas y componentes complejos. Se utiliza en una variedad de industrias como la automotriz, aeroespacial, médica y otras. Con su amplia gama de herramientas de corte y opciones automatizadas, puede ser un activo poderoso para cualquier equipo de fabricación.

Mecanizados horizontales, también conocido como fresado, es un proceso en el que un taller mecaniza una pieza mientras se mantiene horizontalmente en su lugar. Este tipo de mecanizado se utiliza para crear componentes y piezas con formas y dimensiones precisas que se pueden utilizar en la fabricación.

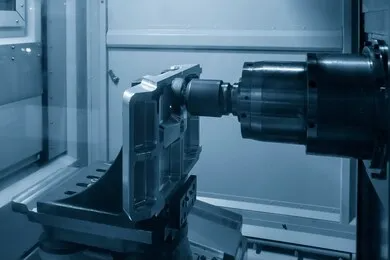

La herramienta de mecanizado horizontal se compone de una mesa grande, llamada mesa de trabajo, que mantiene la materia prima en su lugar. Adjuntos a la mesa hay varios husillos, llamados cortadores, que se utilizan para cortar y dar forma al material en la forma deseada. Los husillos están conectados a brazos giratorios que controlan el movimiento y la velocidad de corte de la herramienta.

La mesa también se puede equipar con herramientas como taladros, tornos y grifos para detalles más finos. Estas herramientas permiten el mecanizado de precisión de componentes de hasta fracciones de pulgada de tamaño. Centros de mecanizado horizontales también cuentan con programación de control numérico computarizado (CNC) para geometrías complejas que requieren formas o contornos intrincados.

El mecanizado horizontal implica el uso de herramientas de corte que se colocan horizontalmente y se mueven en los ejes X, Y y Z. En esencia, hay tres componentes principales en una máquina horizontal: el husillo, la mesa y la herramienta de corte.

El husillo es parte de la máquina que gira y alberga la herramienta de corte. Es esta rotación la que impulsa la acción de corte de cualquier operación de mecanizado horizontal. La mesa mantiene la pieza de trabajo en su lugar mientras se mecaniza y puede moverse tanto horizontalmente (eje X) como verticalmente (eje Y). La herramienta de corte generalmente es accionada por un motor o fuente de energía, como un sistema hidráulico o eléctrico, que le permite realizar movimientos precisos en tres direcciones (ejes X-Y-Z).

Al comprender estos tres componentes (husillo, mesa y herramienta de corte), comprenderá mejor cómo funciona un centro de mecanizado horizontal. Además, tener una comprensión de estos componentes le ayudará en gran medida a sacar más provecho de su máquina y maximizar su eficiencia para cualquier proyecto determinado.

Ya sea para la producción a gran o pequeña escala, muchos herramientas de mecanizado horizontales están disponibles, cada uno diseñado para servir a diferentes propósitos. Aquí hay una descripción general rápida de las herramientas más comunes utilizadas en el mecanizado horizontal:

Las fresadoras de control numérico por computadora (CNC) son el tipo de centro de mecanizado horizontal más utilizado y emplean una herramienta de corte impulsada por un husillo a lo largo de los ejes X, Y o Z. Los molinos CNC vienen en varios tamaños y estilos para facilitar diferentes tipos de operaciones.

Tornos horizontales están diseñados para hacer girar piezas cilíndricas de metal a altas velocidades, lo que permite cortes y acabados superficiales precisos. Por lo general, vienen con un mandril y un poste de herramientas que se pueden ajustar para lograr diseños complejos con facilidad.

Las taladradoras son otro tipo importante de herramienta de mecanizado horizontal que se utiliza para cortar orificios en piezas de trabajo con la máxima precisión y exactitud. Por lo general, están equipados con cabezales de husillos múltiples que permiten instalar múltiples taladros simultáneamente para una productividad más rápida.

Al comprender los conceptos básicos de estos tres tipos comunes de herramientas de mecanizado horizontal, puede tomar una decisión informada sobre cuál se adapta mejor a sus necesidades. Con un mantenimiento regular y un uso adecuado, estas máquinas pueden convertirse en activos muy efectivos en sus procesos de fabricación.

El mecanizado horizontal se está convirtiendo rápidamente en uno de los procesos de mecanizado más populares. Esto se debe a que ofrece varias ventajas sobre los procesos de mecanizado vertical tradicionales, como una mayor eficiencia y una mejor utilización del espacio. Aquí hay algunas diferencias clave entre horizontal y maquinas verticales:

El eje de una máquina horizontal se coloca horizontalmente, mientras que el eje de una máquina vertical se coloca verticalmente. Esto permite un corte más eficiente con una máquina horizontal ya que los cortadores son paralelos a la superficie.

El eje de movimiento de una máquina horizontal es de izquierda a derecha, mientras que el eje de movimiento de una máquina vertical es de arriba hacia abajo. Esta diferencia permite que una máquina horizontal acceda a más áreas debido a su mayor rango de movimiento.

La posición del cortador en una máquina horizontal está al costado o debajo de la pieza de trabajo, mientras que la posición del cortador en una máquina vertical generalmente estará sobre la pieza de trabajo. Esto asegura que las virutas se eliminen de ambos lados de la pieza de trabajo cuando se mecaniza con una máquina horizontal.

Con estas diferencias en mente, es fácilpara ver por qué tantos fabricantes están optando por máquinas horizontales en lugar de sus contrapartes verticales. La mayor precisión combinada con un mejor acceso los hace ideales para casi cualquier tarea de mecanizado.

El mecanizado horizontal es una herramienta esencial para un taller de mecanizado CNC exitoso. Las máquinas horizontales CNC ofrecen numerosas ventajas sobre las máquinas verticales tradicionales, que incluyen mayor exactitud y precisión, velocidades más rápidas y productividad mejorada.

Una de las principales ventajas de las máquinas horizontales CNC es su exactitud y precisión superiores. Debido a su construcción rígida, pueden lograr requisitos de tolerancia estrictos incluso en las partes más complejas. Esto los hace ideales para procesar componentes ligeros de aluminio, así como materiales más pesados como el acero y el titanio.

Las máquinas horizontales CNC también pueden funcionar a velocidades más rápidas que las máquinas verticales debido a su construcción plana, lo que las hace más adecuadas para grandes series de producción donde la eficiencia del tiempo es una prioridad.

Las máquinas horizontales CNC son herramientas altamente productivas que permiten a los usuarios configurar trabajos rápidamente y completar tareas de mecanizado en menos tiempo que las máquinas verticales tradicionales. Esta productividad mejorada los hace ideales para cumplir con plazos ajustados sin sacrificar la calidad o la precisión del producto terminado.

Como con cualquier herramienta, los CNC horizontales vienen en muchas configuraciones diferentes para adaptarse a las necesidades específicas de varias aplicaciones. Las dos categorías principales son las montadas en el suelo y las montadas en la mesa. Ambos pueden realizar las mismas operaciones pero difieren en cuanto a su configuración e instalación.

El modelo montado en el suelo se sujeta al suelo mediante un conjunto de anclajes y se puede acceder desde todos los lados. Este tipo de máquina ofrece una mayor estabilidad y se usa a menudo en aplicaciones de servicio pesado que requieren cortes precisos. El gran tamaño permite la adición de varios husillos, lo que brinda flexibilidad al realizar proyectos complejos.

La configuración montada en mesa se monta directamente en una mesa o base resistente, que proporciona apoyo. Este tipo de máquina es más compacta que su contraparte montada en el piso y, a menudo, se usa para tiradas cortas o piezas únicas debido a su tamaño de cama más pequeño y la falta de flexibilidad en las opciones de configuración. Sin embargo, dependiendo de la aplicación, puede ser extremadamente preciso.

Las máquinas CNC horizontales son una herramienta valiosa en cualquier taller de mecanizado, con la capacidad de abordar la mayoría de las operaciones de fresado y mandrinado. Las máquinas horizontales vienen en tres variedades principales: fresadoras de piso, fresadoras de bancada y centros de mecanizado. El tipo de máquina adecuado para usted depende del tipo de trabajo que planee realizar y del espacio disponible en su taller.

Las fresadoras de piso son máquinas herramienta grandes e independientes que tienen un diseño de columna y rodilla. Por lo general, tienen un cabezal superior manual con una pluma que puede moverse hacia arriba y hacia abajo para taladrar y perforar. Las fresadoras de pisos son ideales para piezas pesadas que requieren un corte más resistente, como bloques de material más grandes o piezas fundidas tratadas térmicamente.

Las fresadoras de bancada también son independientes, pero ocupan un espacio más compacto que las fresadoras de piso. También tienen un deslizamiento transversal largo para aumentar su capacidad para piezas más pesadas. Los molinos de bancada suelen tener un cabezal de husillo vertical con una velocidad de alimentación de la pluma ajustable o fija, por lo que son los más adecuados para tareas de producción de precisión.

Los centros de mecanizado cuentan con un diseño integral que integra varios procesos de mecanizado en una máquina herramienta, como contorneado y taladrado, ranurado y roscado en 3D, todo mientras minimiza el movimiento entre operaciones. Esta versatilidad adicional hace que los centros de mecanizado sean ideales para series de producción o tareas de producción limitada donde la repetibilidad es clave.

Antes de que pueda comenzar a dominar el mecanizado horizontal, es importante comprender los diferentes tipos de movimiento y coordenadas en una máquina horizontal CNC de 5 ejes.

Los ejes de movimiento de una Máquina Horizontal CNC de 5 ejes son los ejes X, Y, Z, A y B. El eje X se utiliza para los movimientos de izquierda/derecha, Y para los movimientos de avance/retroceso y Z para los movimientos de arriba/abajo. Los ejes A y B se utilizan para inclinar la herramienta y la pieza de trabajo en cualquier dirección junto con los ejes X, Y y Z.

Las coordenadas de una máquina horizontal CNC de 5 ejes se refieren a la ubicación de la herramienta o pieza de trabajo en relación con su punto de origen. Las coordenadas que puede especificar el usuario son X0, Y0, Z0 (origen), A0 y B0 (ángulos de inclinación). Todas estas coordenadas se denominan coordenadas absolutas porque se refieren a una posición absoluta dentro de un espacio 3D en relación con su punto de origen.

Al comprender los diferenteslos movimientos de los ejes y las coordenadas que intervienen en el mecanizado horizontal, estará mejor preparado para empezar a dominar este complejo proceso. ¡Con práctica y experiencia, estará ejecutando trabajos complejos en muy poco tiempo!

Las herramientas de mecanizado horizontal se pueden utilizar para una variedad de tareas, que incluyen taladrado, mandrinado y roscado. Estas herramientas se utilizan con mayor frecuencia en aplicaciones de metalurgia, como fresado, torneado y escariado. También se pueden utilizar en otros materiales como plásticos y compuestos.

Además, los centros de mecanizado horizontales se utilizan con frecuencia para producir piezas personalizadas a partir de una variedad de materiales. Por ejemplo, los componentes aeroespaciales a menudo requieren tolerancias precisas y deben mecanizarse con gran precisión para obtener resultados óptimos. Aquí es donde entran en juego los centros de mecanizado horizontales: brindan la precisión necesaria para garantizar que las piezas cumplan con especificaciones estrictas.

Además de los componentes aeroespaciales, las máquinas horizontales también son ideales para producir moldes y troqueles para máquinas de moldeo por inyección de plástico. Con su bajo costo y alta precisión en comparación con otros tipos de máquinas herramienta, son una excelente opción para producir moldes y troqueles en tiradas cortas o pequeñas.

Finalmente, los centros de mecanizado horizontales son ideales para producir piezas a gran escala debido a su mayor rigidez en comparación con las máquinas verticales. Esta rigidez ayuda a minimizar la vibración durante el proceso de mecanizado; reduciendo así los posibles errores al tiempo que aumenta la precisión y la calidad del producto terminado.

La última década ha visto tremendos avances en la tecnología de mecanizado horizontal con la introducción de sistemas de control numérico por computadora (CNC), así como el desarrollo de husillos y motores más precisos. Esto ha permitido un mecanizado más rápido y preciso y una precisión de corte mejorada, así como menores costos operativos.

Estos avances no solo ayudan a reducir los costos, sino que también permiten a los fabricantes crear piezas complejas con geometrías más complejas y niveles de tolerancia más altos que nunca. Por ejemplo, los sistemas CNC han facilitado y hecho más rentable la producción de piezas con diseños intrincados, como álabes de turbinas, segmentos de toberas de turbinas e impulsores para aeronaves y aplicaciones industriales.

A medida que estas tecnologías continúan desarrollándose, los fabricantes pueden reducir la cantidad de tiempo y dinero que gastan en cada pieza aumentando la velocidad y la precisión del proceso de mecanizado. Esto, a su vez, da como resultado piezas de mayor calidad y tiempos de producción más rápidos, lo que crea un ciclo de retroalimentación positiva que ayuda a impulsar los ahorros de costos asociados con el mecanizado horizontal.

Estos avances también están teniendo un efecto positivo en el medio ambiente, ya que permiten a los fabricantes reducir la emisión de gases nocivos como resultado de la mejora de la eficiencia asociada con el uso del mecanizado horizontal. Esto ayuda a reducir la huella de carbono de muchas industrias en todo el mundo y ayuda a crear un futuro más sostenible.

En conclusión, el mecanizado horizontal es una técnica poderosa que se puede utilizar para crear componentes precisos y precisos. Con la máquina y la técnica adecuadas, el mecanizado horizontal puede ofrecer una mayor productividad que el mecanizado vertical, al mismo tiempo que ofrece las mismas características del producto final. La tecnología evoluciona continuamente y se puede utilizar en una variedad de industrias, desde la aeroespacial hasta la automotriz.

Ya sea que sea un maquinista experimentado o esté buscando ingresar al mecanizado CNC, dominar los conceptos básicos del mecanizado horizontal es el primer paso para lograr los mejores resultados. Conocer las técnicas correctas, las máquinas correctas y los materiales apropiados lo ayudará a lograr componentes de la más alta calidad para sus clientes.