Las máquinas CNC han cambiado por completo cómo funciona la fabricación. Nos permitieron hacer piezas precisas rápidamente sin mucho esfuerzo manual. Entre estas máquinas, los tornos son cruciales. Dan forma a los materiales girándolos contra herramientas de corte. Esta técnica es ampliamente utilizada, desde hacer piezas de automóvil hasta intrincadas herramientas médicas.

Si estás explorando los tornos, probablemente te hayas encontrado con dos tipos populares: Tornos suizos y Tornos de CNC estándar. Ambos son útiles, pero están construidos para diferentes tareas. En esta guía, desglosaremos cómo se comparan, para que pueda decidir cuál funciona mejor para sus necesidades.

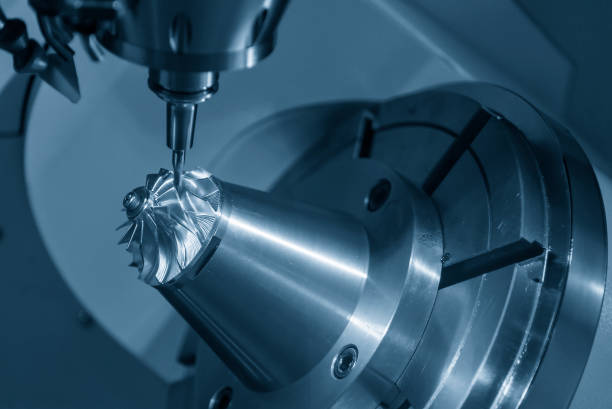

Tornos de CNC son algunas de las máquinas más versátiles en la fabricación. Funcionan girando el material (llamado "pieza de trabajo") mientras una herramienta de corte estacionario lo da forma.

El sistema controlado por computadora permite cortes precisos y operaciones suaves, lo que hace que los tornos de CNC sean ideales para producir piezas con una calidad consistente. Ya sea que esté trabajando con metales, plásticos o compuestos, estas máquinas pueden manejar una amplia gama de tareas, ofreciendo flexibilidad y eficiencia.

Lo que hace que los tornos de CNC sean particularmente valiosos es su capacidad para automatizar procesos que una vez requirieron un esfuerzo manual significativo. Una vez programada, la máquina puede repetir la misma operación con precisión puntual, haciéndolos perfectos para la producción o piezas de alto volumen con tolerancias estrictas.

Hay varios tipos de tornos CNC, cada uno adaptado para tareas específicas:

Estos son los tipos más comunes de tornos CNC y son conocidos por su versatilidad. Los tornos centrales pueden manejar una amplia variedad de operaciones de giro, como la cara, el giro cónico y el roscado.

Si necesita una máquina que pueda realizar tareas de giro generales en diferentes materiales y diseños, un torno central es una opción sólida. Son especialmente útiles en talleres que necesitan un torno de uso para todos los proyectos variados.

Los torretas están construidos para la eficiencia y la producción repetitiva. Cuentan con una torreta giratoria que contiene múltiples herramientas de corte. Este diseño permite que la máquina cambie entre herramientas automáticamente durante las operaciones, eliminando la necesidad de detener la máquina para los cambios de herramientas.

Esto es particularmente útil para la producción de lotes, donde la misma parte debe crearse varias veces. Ahorra tiempo, aumenta la productividad y minimiza la intervención del operador.

Los temas de la sala de herramientas están diseñados con precisión en mente. Estas máquinas se usan típicamente para crear piezas, herramientas y troqueles de alta precisión. Se favorecen en las industrias donde las mediciones de detalles y exactas son críticos, como aeroespaciales y la fabricación de moldes.

Los tornos de la sala de herramientas pueden realizar cortes complejos y a menudo se usan en prototipos o para producir componentes especializados en pequeños lotes.

Operar un torno de CNC puede parecer complejo al principio, pero el proceso es sencillo una vez que lo descompone. Aquí hay una mirada paso a paso de cómo funcionan estas máquinas:

El primer paso es sujetar de forma segura el material en el eje. Esto asegura que la pieza de trabajo permanezca firmemente en su lugar durante el mecanizado, incluso a altas velocidades. La mayoría de los tornos de CNC usan chucks o coletas para este propósito.

La sujeción adecuada es esencial porque cualquier movimiento o vibración durante el corte puede afectar la precisión del producto final.

Una vez que la pieza de trabajo está montada, debe ajustar la velocidad del husillo. Esta velocidad está determinada por el material mecanizado y el tipo de corte que está haciendo.

Los materiales más suaves, como el aluminio o el plástico, generalmente requieren velocidades de huso más altas para un corte eficiente. Los materiales más duros, como el acero o el titanio, necesitan velocidades más lentas para evitar sobrecalentarse o dañar la herramienta. El software CNC a menudo proporciona pautas para velocidades de huso óptimas basadas en el tipo de material.

A continuación, la herramienta de corte está alineada con la pieza de trabajo. La posición y el ángulo de la herramienta son críticos para garantizar la precisión. Esto implica establecer la herramienta a la profundidad y orientación correctas para el corte deseado.

Por ejemplo, los cortes rugosos pueden requerir una mayor profundidad, mientras que los pases de acabado exigen una alineación más precisa. Esta configuración puede incluir posicionar múltiples herramientas si el trabajo implica varias operaciones de corte.

Con todo establecido, comienza el proceso de mecanizado. El huso gira la pieza de trabajo a la velocidad especificada, mientras que la herramienta de corte se mueve de acuerdo con la ruta programada.

El software CNC controla cada movimiento, asegurando recortes consistentes y precisos. La máquina sigue las instrucciones desde el código G, que lo indica cuándo y dónde moverse, qué tan rápido cortar y qué profundidad lograr.

Incluso con la automatización de CNC, el monitoreo del proceso es esencial. Los operadores verifican que la herramienta y la pieza de trabajo interactúen correctamente, y el corte está progresando según lo planeado.

A veces se necesitan ajustes menores para tener en cuenta factores inesperados, como el desgaste de la herramienta o las ligeras variaciones en el material. El monitoreo también ayuda a atrapar problemas temprano, como la traza de herramientas incorrectas o las desalineaciones, evitando el material desperdiciado o las herramientas dañadas.

Los tornos de CNC estándar se utilizan en industrias como:

● Automotor: Para piezas como engranajes y ejes.

● Aeroespacial: Para componentes donde la alta precisión no es crítica.

● Maquinaria pesada: Para piezas más grandes que no necesitan tolerancias extremadamente ajustadas.

Son flexibles y confiables. Pero no son la mejor opción si trabaja con piezas muy pequeñas e intrincadas.

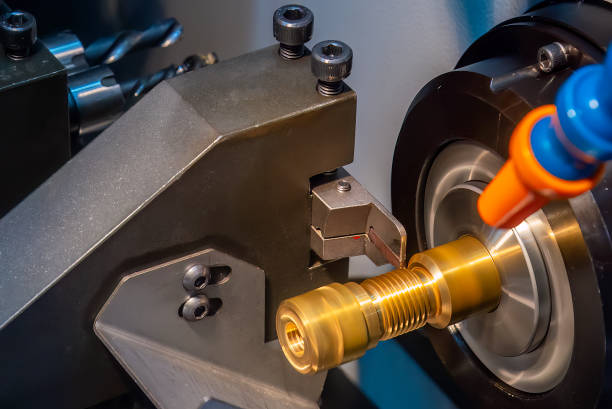

Los tornos suizos son diferentes. Están diseñados para trabajos de alta precisión, especialmente para piezas pequeñas. Estas máquinas se construyeron originalmente para hacer componentes de reloj en Suiza. Ahora, se utilizan en industrias que exigen precisión, como dispositivos médicos y electrónica.

1. Buje de guía: El material pasa a través de un buje de guía. Esto lo mantiene estable cerca del área de corte, lo que reduce las vibraciones y mejora la precisión.

2. Cabezal deslizante: A diferencia de los tornos estándar, el cabezal se mueve. Esto mantiene el área de corte cerca del buje de la guía, lo que lo hace perfecto para piezas pequeñas y delicadas.

3. Mecanizado simultáneo: Los tornos suizos pueden manejar múltiples tareas, como el giro, la fresación y la perforación, al mismo tiempo. Esto acelera la producción.

4. Herramientas en vivo: Estas máquinas pueden hacer más que simplemente girar. También pueden realizar operaciones como fresado y roscado sin necesidad de una configuración separada.

Los tornos suizos son geniales para:

● Dispositivos médicos: Hacer pequeñas herramientas quirúrgicas o implantes.

● Electrónica: Productores de conectores y componentes pequeños.

● Aeroespacial: Crafting Parts intrincados y de alta precisión.

● Vigilancia: Su propósito original, perfecto para detalles finos.

Sin embargo, no son ideales para piezas más grandes. También son más caros por adelantado, pero valen la pena si necesita una producción de alta precisión.

Tornos de tipo suizo se destacan de los tornos convencionales debido a su diseño y características especializadas. Desglosemos lo que los hace tan únicos:

En el corazón del diseño del torno suizo se encuentra el buje de la guía, un componente pequeño pero esencial. La pieza de trabajo se alimenta a través de este buje, que lo respalda justo al lado del área de corte, proporcionando una excelente estabilidad.

El alimentador de barras sigue alimentando material nuevo a través del buje de la guía, lo que permite la producción continua, que es perfecta para tareas de alto volumen.

A diferencia de los tornos convencionales, donde la herramienta de corte se mueve a lo largo de la pieza de trabajo estacionario, en un torno suizo, se mueve el cabezal (la parte que sostiene la pieza de trabajo).

Este movimiento significa que solo la parte del material más cercana a la herramienta de corte está expuesta, mejorando la estabilidad y reduciendo la vibración.

Los tornos suizos son capaces de multitarea. Pueden realizar múltiples operaciones simultáneamente (captura, perforación y giro a la vez), lo que reduce en gran medida el tiempo de ciclo y aumenta la eficiencia.

Además de las operaciones de giro estándar, los tornos suizos vienen con herramientas en vivo, lo que significa que pueden realizar fresado y perforación mientras la pieza de trabajo está girando.

Esta versatilidad permite a los tornos suizos crear geometrías complejas y características intrincadas sin la necesidad de múltiples configuraciones o máquinas secundarias.

Juntas, estas características hacen que los tornos suizos son increíblemente eficientes para producir piezas pequeñas y detalladas con una precisión impresionante. A menudo se prefieren para trabajos que requieren múltiples operaciones de mecanizado en una sola configuración.

Operar un torno suizo puede sonar complejo, pero se trata de precisión y control. Aquí hay un desglose paso a paso de cómo funciona, centrándose en el proceso único que hace que estos tornos sean tan efectivos para piezas pequeñas:

Un alimentador de barra empuja una barra de material larga y delgada (a menudo metal) en la máquina. Este suministro continuo significa que la máquina puede funcionar durante períodos prolongados sin necesidad de recargar.

El material se empuja a través de un buje de guía. Este componente juega un papel crucial en la estabilización de la pieza de trabajo al apoyarla muy cerca del área de corte. Este estrecho apoyo evita la flexión o la vibración, lo cual es esencial para la precisión.

En un torno suizo, el cabezal que sostiene el material se mueve hacia adelante y hacia atrás en lugar de mantenerse fijo. Este movimiento mantiene solo el área inmediata mecanizada expuesta, reduciendo las posibilidades de deflexión o tambaleante, especialmente cuando se trabaja con piezas pequeñas y delicadas.

La herramienta de corte se mueve a la posición y hace contacto con la pieza de trabajo. Debido a las capacidades de múltiples eje de la máquina, puede realizar varias operaciones, como girar, fresar y perforar, todo de una vez.

Los tornos suizos pueden realizar múltiples operaciones a la vez. Por ejemplo, mientras una herramienta está cortando la parte delantera de la pieza, otra podría ser agujeros en la parte posterior. Esta acción simultánea acelera significativamente la producción.

El alimentador de la barra continúa empujando el material a través del buje de la guía, y la máquina repite el proceso, completando parte tras parte con una necesidad mínima de intervención humana.

Esta configuración permite a los tornos suizos producir piezas altamente detalladas y complejas con precisión inigualable. Son ideales para trabajos que requieren resultados continuos y consistentes.

Gracias a su precisión y eficiencia, los tornos suizos se encuentran comúnmente en las industrias donde se necesitan piezas pequeñas e intrincadas:

● Dispositivos médicos: Piense en pequeños instrumentos quirúrgicos o implantes, donde la precisión es esencial.

● Electrónica: Componentes como conectores o piezas miniaturizadas para gadgets.

● Micro-mecánica: Piezas en dispositivos micro-mecánicos, que exigen una alta precisión.

● Componentes aeroespaciales: Para piezas intrincadas utilizadas en sistemas de aeronaves.

● Vigilancia: Los tornos suizos son, por supuesto, un ajuste natural aquí debido a sus orígenes.

● Piezas de precisión automotriz: Piezas pequeñas y de alta precisión utilizadas en aplicaciones automotrices.

Si bien los tornos suizos son excepcionales para producir piezas pequeñas y complejas, no son ideales para cada trabajo. Si está trabajando con componentes más grandes, un torno suizo puede tener dificultades para manejar el tamaño, ya que estas máquinas están diseñadas con pequeñas piezas de trabajo en mente.

Además, los tornos suizos tienden a venir con un costo inicial más alto debido a sus características avanzadas y capacidades de precisión. Esto los hace más adecuados para piezas de alto valor y alta precisión donde la inversión vale la pena en la calidad de la producción.

Característica | Torno suizo | Torno de CNC |

Diseño | Guía de buje y cabezal deslizante para precisión | Headstock fijo y operación versátil |

Mejor para | Piezas pequeñas e intrincadas | Mecanizado de uso general |

Hachas | Múltiples ejes (hasta 13) para operaciones complejas | 2–4 ejes para tareas de giro básicas |

Soporte material | Apoyo continuo para la estabilidad | Apoyo en los extremos, lo que puede causar desviación |

Aplicaciones | Industrias de alta precisión como la médica, aeroespacial | Industrias más amplias como maquinaria automotriz y pesada |

Al decidir entre un torno suizo y un torno de CNC estándar, pregúntese:

1. ¿Qué partes necesitas?

Para partes pequeñas y precisas, vaya con un torno suizo. Para tareas más grandes y de propósito general, elija un torno de CNC.

2. ¿Cuánto volumen estás produciendo?

Los tornos suizos son excelentes para carreras de alto volumen. Los tornos de CNC funcionan bien para lotes más pequeños o producción variada.

3. ¿Cuál es tu presupuesto?

Los tornos suizos cuestan más, pero valen la pena para trabajos de alta precisión. Los tornos de CNC son más asequibles para uso general.

4. ¿Cuál es la experiencia de tu equipo?

Los tornos suizos necesitan un entrenamiento más especializado, mientras que los tornos de CNC son más fáciles de manejar para principiantes.

Tanto los temas suizos como los CNC son herramientas poderosas, pero están construidas para diferentes fines. Los tornos suizos sobresalen a alta precisión, piezas pequeñas, mientras que los tornos CNC son versátiles y rentables para el mecanizado general.

La elección correcta depende de sus necesidades, presupuesto y objetivos de producción específicos. Al comprender sus diferencias, puede elegir la máquina que sea perfecta para su operación.