A través de la programación de computadoras CNC (control numérico de la computadora), las máquinas controlan los procesos de fabricación con automatización precisa. Las máquinas eliminan el control manual entregando resultados uniformes durante toda la producción. Las industrias que aplican la tecnología CNC la usan específicamente para aplicaciones aeroespaciales de fabricación automotriz y metalurgia para ejecutar operaciones como el corte y la molienda y la giro.

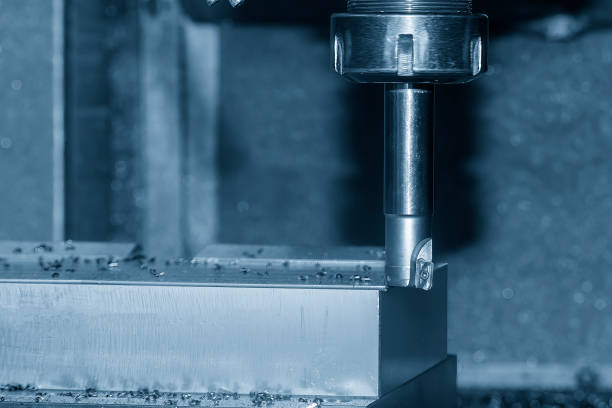

Las herramientas de mecanizado CNC sirven como elementos críticos que afectan tanto la calidad de producción como la eficiencia operativa durante el proceso. Estos tienen aplicaciones distintas que incluyen cortar material junto con la configuración del material y los procesos de acabado. La selección adecuada de herramientas permite que las máquinas de fabricación funcionen al máximo mientras producen piezas para especificaciones exactas y reducen el desperdicio de materiales.

Cada Máquina CNC Requiere herramientas específicas para procedimientos de mecanizado individuales. Las herramientas en el mecanizado CNC comprenden implementos de corte como taladros y molinos finales que eliminan el material y las herramientas de giro que realizan operaciones de tolle. La selección de herramientas apropiadas sigue siendo esencial para lograr una alta precisión y una excelente calidad de la superficie durante las operaciones de prensado y giro de perforación.

Las fábricas finales funcionan como componentes esenciales de fresado CNC porque facilitan las operaciones de corte multidireccionales que los ejercicios y otras herramientas no pueden lograr. La selección de las fábricas finales se relaciona directamente con las características del material y los parámetros operativos al tiempo que se contabiliza el elemento de complejidad de la pieza.

El objetivo principal de las fábricas de extremo plano implica la producción de superficies planas, así como la creación de surcos. Las herramientas miden entre 1/16 " y varias pulgadas de diámetro. La construcción de carburo de estas herramientas de corte las hace funcionales en ambas etapas de mecanizado. Las fábricas finales cortan a velocidades entre 100 SFM y 400 SFM Basado en el tipo de material y las dimensiones de la herramienta y la alimentación a las profundidades entre 0.002 "a 0.020" por diente.

Herramientas con una forma de molino para el extremo de la nariz de bola Excelente al producir intrincados contornos 3D y formas complejas. Su diseño de punta redondeada permite que las fábricas de extremo de la nariz de bola entreguen resultados de acabado precisos en superficies rectas y curvas. El rango de diámetro para los molinos de la nariz de la bola se extiende desde 1/32 " arriba a 2 ". Estas herramientas funcionan a una banda de velocidad de corte típica de 100 a 300 sfm y requieren una velocidad de alimentación entre 0.001 "a 0.015" por diente basado en la dureza del material.

El proceso de mecanizado de los bordes biselados en piezas requiere fábricas finales de chaflán. El rango de ángulo para las fábricas de chaflán se extiende desde 15 ° a 90 °. Los materiales de carburo y HSS construyen estas fábricas que sirven principalmente para operaciones que rompen los bordes y el trabajo de desgaste. Las herramientas funcionan dentro de la velocidad de corte entre 100 a 300 SFM y emplear tarifas de alimentación de 0.002 "a 0.012" por diente.

El mecanizado de agujeros redondos en diferentes materiales requiere herramientas de perforación como componentes esenciales. El diseño de ejercicios varía según su aplicación prevista que determina los factores esenciales de la resistencia del material de profundidad y el grado de precisión.

Los taladros de giro representan el tipo de taladro primario utilizado para perforar agujeros. El ángulo de punto de los ejercicios de giro alcanza 118 grados (135 grados para materiales más duros) y existen en diámetros de 1/16 "a 3". Las velocidades de corte para los ejercicios de carburo se caen entre 90 y 300 SFM Mientras que estas herramientas requieren tasas de alimentación entre 0.003 "a 0.010" por revolución. Este tipo de perforación muestra flexibilidad al procesar metales además de plásticos y materiales compuestos.

Las máquinas CNC basadas en herramientas basadas en herramientas producen piezas cilíndricas y geometría esférica a partir de materias primas. La calidad de la superficie y la precisión dimensional alcanzan su pico a través de la combinación perfecta de ángulos de herramientas y diseño de inserto de corte.

El proceso de giro emplea insertos de giro que funcionan como componentes de punta reemplazables que utilizan carburo híbrido y materiales de cerámica y CBN. Insertos de la herramienta de giro de carburo utilizados para operaciones estándar exhiben valores de dureza de Vickers que van desde 1500 a 2000 HV. Las herramientas de cerámica mantienen niveles de dureza de Vickers altos clasificados entre 2000–2500 HV Porque su estructura frágil no afecta el rendimiento general de la fuerza durante la operación rápida. Los insertos de CBN logran resistencia al desgaste extraordinaria porque su clasificación de dureza supera las 4000 HV. Los insertos de carburo funcionan a velocidades que van desde 150 a 400 SFM Pero los insertos de CBN alcanzan velocidades operativas desde 250 a 600 SFM Para el procesamiento de material endurecido.

Los ejercicios de armas están especializados para perforación de agujeros profundos, a menudo con una relación longitud-diámetro de hasta 300: 1. El aparato de perforación utiliza principios especiales de ingeniería para integrar canales de escape que normalizan la eliminación de chips durante las operaciones de agujeros profundos. Las operaciones de perforación requieren una variación de velocidad entre 50 y 200 SFM con características de profundidad del orificio y tipo de material que normalmente determinan el valor de velocidad final. El proceso de perforación de estas herramientas requiere una velocidad de alimentación entre 0.002 "y 0.010" por revolución para proporcionar precisión dimensional junto con la precisión geométrica.

La función de Reamers es terminar los agujeros perforados creando superficies precisas después de que se creen los agujeros iniciales. Las herramientas en esta categoría proporcionan diseños ajustables junto con calificaciones de tolerancia mínima que se extienden desde ± 0.0001 "a ± 0.0005". Carburo y de alta velocidad de acero de acero funcionan de 50 SFM hasta 150 SFM dependiendo del tipo de material. Los escariadores requieren velocidades de alimentación que varían entre 0.001 "y 0.005" durante cada rotación.

El objetivo principal de las herramientas aburridas consiste en alteraciones dimensionales precisas en las características de agujeros preexistentes. El conjunto de herramientas recopiladas permite a los usuarios modificar agujeros en los tamaños que superan a las posibilidades de herramientas de perforación estándar. Las herramientas de aburrimiento construidas con BCN y los materiales de carburo funcionan a velocidades que varían de 50 a 200 SFM con tasas de alimentación de materiales de 0.002 "a 0.008" por revolución.

El diseño del inserto depende de su ángulo de rastrillo que controla su rendimiento de corte.

● Ángulo de rastrillo positivo: El mecanizado del material blando a través de ángulos de rastrillo positivos entre 10 ° y 25 ° permite una disminución de las fuerzas de corte con un excelente rendimiento operativo.

● Ángulo de rastrillo negativo: Los ángulos de rastrillo negativos entre -5 ° a -15 ° demuestran una estabilidad de la herramienta excepcional junto con la resistencia al desgaste, lo que los hace óptimos para procesar materiales de acero y titanio.

Las herramientas en Taps and Dies sirven para producir hilos internos en grifos junto con hilos externos en troqueles. Las herramientas ofrecen características de operación básicas durante el mecanizado CNC de tareas de subprocesos al acomodar varias opciones de diseño adecuadas para materiales y formatos de subprocesos.

Las herramientas de corte conocidas como herramientas de tapping existen en dos versiones principales HSS y carburo que cortan específicamente los hilos internos. Los grifos manuales sirven operaciones roscadas manuales, pero la automatización CNC requiere grifos de máquina. El control de precisión de las tolerancias de subprocesos normalmente funciona dentro de ± 0.0005 "para aplicaciones de roscado de alta precisión. Los rangos de velocidad de corte para las herramientas de aprovechar entre 30 y 150 sfm mientras consideran el tipo de material y la dimensión de rosca.

La función de insertos de die para crear roscas externas en materiales cilíndricos. HSS o materiales de carburo forman la base de los insertos de matriz que siguen los estándares de subprocesos como la ONU, la métrica y el BSP. Durante las máquinas de operaciones de enhebrado se ejecutan a velocidades que van de 50 a 200 SFM para cumplir con los requisitos de alta precisión mientras se mantiene la precisión de los subprocesos dentro de ± 0.002 ".

Los husillos de la máquina CNC necesitan soportes de coleta para mantener las herramientas de corte en una posición precisa. Los poseedores de herramientas permiten un posicionamiento concéntrico preciso y producen vibraciones de herramientas mínimas a lo largo del uso del equipo. Los cortes conservan su posición segura a través de las coletas que se estiran y se encogen para ofrecer repeticiones precisas en el mecanizado. Los titulares de coletas estándar están disponibles en tamaños que van desde 1/16 "a 1" con acero y carburo que sirven como componentes de construcción base. La velocidad de funcionamiento de las máquinas herramientas CNC alcanza entre 500 y 10,000 rpm en función de las dimensiones de la herramienta y los detalles de material procesado.

El sistema de sujeción confiable de las máquinas CNC incorpora Chucks para la retención de herramientas y piezas de trabajo. Las operaciones de procesamiento de la máquina CNC utilizan Chucks como dispositivos de sujeción que aplican conjuntos de mandíbula mecánica para establecer una retención efectiva de herramientas y piezas de trabajo. Las industrias fabrican Chucks utilizando herramientas de acero o hierro fundido para agarrar las herramientas que van desde 1 "a 8" y de mayor diámetro. Estos dispositivos operan dentro de un rango de 200 rpm a 4,000 rpm, pero mantienen una fuerte salida de par, lo que permite una estabilidad de herramienta confiable.

Las tablas de máquinas usan vicios como componentes de hardware para lograr posiciones de pieza de trabajo estables. Los dispositivos proporcionan un control preciso del posicionamiento de trabajo que permite a los operadores mantener la estabilidad operativa. La fuerza de sujeción de un vicio de CNC depende de su tamaño y combinación de material que varíe de 2,000 a 10,000 N. Estos vicios se posicionan con precisión a ± 0.0005 "o una mejor precisión y sostenga bien varias dimensiones de la pieza de trabajo.

Las herramientas de corte de CNC acceden a las soluciones de almacenamiento a través de bolsillos de herramientas que organizan herramientas en configuraciones de máquinas que emplean cambiadores de herramientas automáticos (ATC). Tool security through proper positioning receives maintenance from tool pockets enabling simple access to tools while automatic tool switches operate. El aluminio y el acero de alta resistencia se combinan para construir estos bolsillos que acomodan herramientas que van desde 1/16 "a 2" de diámetro. Los bolsillos de herramientas permiten transiciones de herramientas rápidas entre las etapas de producción que conducen a períodos de estancamiento de equipos más cortos.

La productividad mejora para las máquinas CNC porque su uso de los portavasos de cambio rápido reduce las duraciones de configuración. Automatic tool change operations are enabled by quick tool engagement features that provide seamless disengagement functions that remove operator-dependent wrenching steps. Los cambios rápidos en la herramienta se completan en 5-10 segundos a través del diseño de este sistema. Hardened steel and aluminum alloys form quick-change tool holders which maintain various tool dimensions while operating at high-speed machining speeds securely.

El proceso necesita sondas para las mediciones y verificaciones de componentes continuas. Las sondas táctil tocan la superficie de la pieza para la medición de la dimensión a través de operaciones de contacto precisas. Estas sondas ofrecen una precisión de medición que varía de 0.0001 "a 0.001" que se adapta a la verificación de características durante el proceso de mecanizado. Laser probes generate detailed 3D part profiles using non-contact scanning techniques that reach a measurement precision of 1 µm for complex geometry inspections.

La herramienta de medición conocida como micrómetro ofrece una precisión excepcional al analizar pequeñas dimensiones, incluidos el grosor y el diámetro. Field measurement applications use these devices to detect dimensions with precision rates reaching 0.0001" or 0.001mm range. When applied to small components such as shafts and bearings micrometers help ensure parts conform to strict CNC machining requirements.

Calipers serve multiple functions since they can check internal, external, and depth dimensions together with step dimensions which enables flexible part inspections during the machining process. Un calibrador digital logra mediciones con una precisión de 0.0005 "(0.01 mm) en su escala de medición de 0 a 12" (0 a 300 mm). Su diseño proporciona mediciones rápidas para piezas con rangos de tolerancia media.

La tecnología CMM avanzada utiliza mecanismos de alta precisión para detectar dimensiones de piezas en ubicaciones espaciales 3D. Touch or laser probes enable data capture through CMM which delivers measurements with better than 0.0001" (0.0025mm) accuracy. The real-time measurement capabilities of CMMsmakes them perfect for checking complex parts with tight tolerances while production occurs.

El proceso de eliminación del material por abrasión utiliza ruedas de molienda durante los procedimientos de molienda de superficie o cilíndrica. Since the surface finish requirement determines the selection of grit sizes between 24 and 600 the wheels work at speeds between 3,000 and 6,000 RPM. Las ruedas entregan ambos acabados de superficie delicados junto con capacidades efectivas de eliminación de material.

El acabado pulido de las piezas de trabajo resulta del uso de almohadillas abrasivas junto con compuestos como instrumentos suaves y brillantes. Operando en ciclos que varían de 1,500 a 5,000 rpm, estas herramientas eliminan los defectos de la superficie para lograr acabados refinados. Different grit sizes available across the spectrum from 50 as coarse to 2000 as ultra-fine determine the level of mirror surface quality desired.

Las lijadoras de la banda alcanzan su objetivo mediante el uso de cinturones abrasivos interminables para lograr la suavidad y eliminar los defectos de la superficie. Con 3.000 a 6,000 pies por minuto (FPM), estas herramientas funcionan mientras utilizan cinturones que miden de 1 "a 6". Piezas que requieren el beneficio de acabado o modelado mejor de los grados de diferentes tamaños entre 40 y 400.

Boquillas de refrigerante junto con los sistemas directas de flujo de fluido para controlar las temperaturas y minimizar las fuerzas de arrastre durante los procedimientos de mecanizado CNC. El sistema enruta el refrigerante tanto a la región de corte como a las herramientas mientras se enfría simultáneamente las herramientas y las piezas de trabajo mientras se elimina los chips. Coolant systems deliver coolant at a range of 1–5 GPM with pressure levels from 30 to 1000 PSI to enhance both tool durability and part excellence.

Antes de que las máquinas CNC reciban herramientas de herramientas, los preajustes realizan tanto la evaluación dimensional como los procedimientos de corrección dimensional. Tool presetters enable the precise measurement of tool sizing which produces dimensional accuracy within ±0.0001" (0.0025mm). Machining efficiency improves because this system prevents stoppages between tool changes as well as maintains precise tool positioning.

Las herramientas eficientes de eliminación de chips comprenden sistemas de vacío y explosiones de aire que limpian la zona de corte. Las herramientas sostienen un entorno operativo limpio al eliminar continuamente los restos que evitan las perturbaciones en el proceso de producción. Los sistemas de vacío ofrecen potencia de succión de hasta 1.500 cfm que maneja eficientemente cargas de chips extensas.

La alta tolerancia de las herramientas de carburo para el desgaste y los materiales abrasivos los hace adecuados para ciclos de producción rápidos y materiales ásperos. Las herramientas de carburo sirven principalmente a fines en todos los procesos clave de mecanizado para girar la molienda y la perforación. Las herramientas de carburo siguen siendo efectivas a altas temperaturas que extienden sus bordes de corte para que puedan lidiar con materiales como el acero inoxidable y el titanio de manera efectiva.

Valores técnicos: Debido a su notable capacidad de resistir altas velocidades, las herramientas de carburo funcionan de manera óptima cuando se usan para cortar a 300 a 500 pies superficiales por minuto (SFM).

El material de herramienta de acero de alta velocidad (HSS) demuestra una versatilidad excepcional porque mantiene su dureza durante las condiciones de temperatura elevada. La herramienta funciona para diversos requisitos de mecanizado en particular al hacer recortes precisos al tiempo que demuestra una buena durabilidad contra el desgaste. Las herramientas HSS demuestran una combinación de tolerancia a la fuerza y el impacto adecuado para las operaciones realizadas a velocidades más lentas.

Valores técnicos: El mecanizado general se beneficia de las herramientas HSS que mantienen velocidades entre 100 y 300 SFM con una simple reharpenabilidad para reducir costos operativos.

Las herramientas de cerámica demuestran una durabilidad superior a través de su resistencia al desgaste mientras logran velocidades operativas por encima de lo que es posible para las herramientas de carburo y HSS. Estas herramientas se destacan en el procesamiento de materiales difíciles mientras mantienen la estabilidad durante las operaciones a temperaturas duras. Las principales áreas de aplicación para las herramientas de cerámica implican terminar los procedimientos de giro y mecanizado de alta velocidad cuando se trabaja con hierro fundido, acero endurecido y aleaciones a base de níquel.

Valores técnicos: Las herramientas de cerámica ofrecen un potencial de corte de alta velocidad más allá de 1,000 SFM, lo que permite las operaciones de acabado de precisión.

Debido a su extrema dureza, las herramientas de nitruro de boro cúbico (CBN) se clasifican justo debajo del diamante y se destacan específicamente al mecanizado de aceros endurecidos junto con materiales difíciles de mecanizar. CBN ofrece una resistencia superior contra el desgaste y una excelente estabilidad térmica que le permite sobresalir en aplicaciones desafiantes de alto rendimiento y precisión.

Valores técnicos: las herramientas hechas de CBN permiten operaciones de mecanizado de acabado a velocidades de 400 a 800 SFM y Excel en procesar aceros de herramientas endurecidas junto a aceros y materiales de rodamiento.

El material de herramienta más duradero conocido hoy en día es el diamante policristalino (PCD) que los ingenieros utilizan para cortar materiales no ferrosos y estructuras compuestas y aleaciones de alta temperatura. La longevidad excepcional de las herramientas PCD junto con su resistencia al desgaste crea una producción altamente eficiente para las operaciones de fabricación de masas.

Valores técnicos: la capacidad de velocidad de corte de las herramientas PCD alcanza de 1,500 a 4,000 SFM y permite el procesamiento eficiente de materiales duros como el aluminio junto con latón y grafito.

El proceso de producción del mecanizado CNC depende de las herramientas de corte junto con los titulares de herramientas e instrumentos de medición, así como las herramientas auxiliares para lograr la precisión y la eficiencia. Los procesos de mecanizado que se adaptan a diversos materiales y aplicaciones utilizan materiales de herramientas desde carburo hasta CBN y HSS PCD y cerámica para una optimización especializada de rendimiento.

El uso de herramientas apropiadas da como resultado un rendimiento máximo junto con resultados precisos y una mayor durabilidad de la herramienta. La elección de las herramientas adecuadas mejora la eficiencia del mecanizado al tiempo que disminuye los desechos y permite tolerancias precisas que producen productos de mayor calidad y mejora la eficiencia de fabricación.