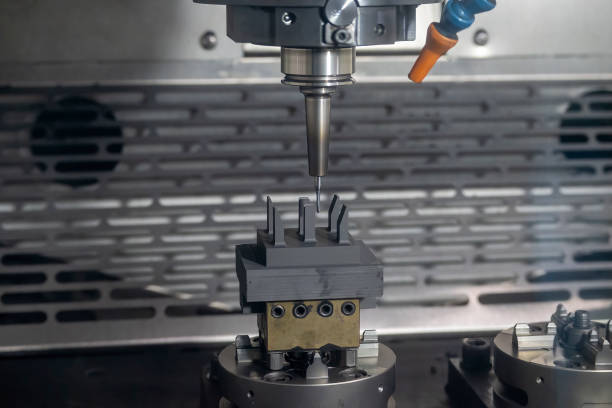

El accionamiento principal de las máquinas herramienta CNC requiere un amplio rango de regulación de velocidad para garantizar que se pueda seleccionar una cantidad de corte razonable durante el procesamiento, a fin de obtener la mejor productividad, precisión de procesamiento y calidad de superficie. El cambio de velocidad de las máquinas herramienta CNC se realiza automáticamente de acuerdo con las instrucciones de control, por lo que el mecanismo de accionamiento principal debe adaptarse a los requisitos del funcionamiento automático.

Hay tres mecanismos comunes de accionamiento del husillo:

Este método de transmisión es más común en empresas grandes y medianas. máquinas herramienta cnc. Realiza el cambio de velocidad paso a paso o el cambio de velocidad continuo segmentado del husillo mientras completa la transmisión a través del engrane de varios pares de engranajes, asegurando que los requisitos de las características de par de salida del husillo se puedan cumplir a bajas velocidades. El cambio de engranajes deslizantes se logra principalmente mediante horquillas hidráulicas o directamente mediante cilindros hidráulicos que accionan los engranajes.

Aunque este método de transmisión es muy efectivo, aumenta la complejidad del sistema hidráulico de las máquinas herramienta CNC, y la señal eléctrica enviada por el dispositivo CNC primero debe convertirse en la acción mecánica de la válvula solenoide y luego se distribuye el aceite a presión. al correspondiente cilindro hidráulico, añadiendo así un eslabón intermedio de cambio de velocidad. Además, la vibración y el ruido provocados por la transmisión de este mecanismo de transmisión también son grandes.

La transmisión por correa síncrona se utiliza principalmente en pequeñas máquinas herramienta CNC. Puede evitar la vibración y el ruido causados por la transmisión de engranajes, pero sólo se puede aplicar a husillos con características de bajo par.

La transmisión por correa síncrona es un nuevo tipo de transmisión que combina las ventajas de la transmisión por correa y por cadena. La superficie de trabajo de la correa y el círculo exterior de la polea tienen forma de diente, y la polea y los dientes del engranaje están entrelazados para lograr una transmisión de dientes antideslizante. La parte interna de la correa síncrona utiliza una fuerte capa de material que no se estira elásticamente después del rodamiento para mantener el paso de la correa sin cambios, de modo que las poleas maestra y esclava puedan accionarse sincrónicamente sin un deslizamiento relativo. En comparación con la transmisión por correa general y la transmisión por engranajes, la transmisión por correa síncrona tiene las siguientes ventajas.

(1) Sin deslizamiento, relación de transmisión precisa.

(2) Alta eficiencia de transmisión, hasta 98% o más.

(3) Amplia gama de uso, velocidad de hasta 50 m/s, relación de transmisión de hasta aproximadamente 10 y potencia de transmisión de unos pocos vatios a varios kilovatios.

(4) Transmisión suave y bajo nivel de ruido.

(5) Fácil mantenimiento, no requiere lubricación.

La desventaja de la transmisión por correa síncrona es que el requisito de distancia entre centros es estricto durante la instalación, el proceso de fabricación de la correa y la polea es complejo y el costo es alto.

El motor en la transmisión del motor también se llama husillo eléctrico, cuyo estator del motor es fijo y el rotor y el husillo están diseñados de manera integrada. Este método simplifica enormemente la estructura de la caja del husillo y el husillo, mejora efectivamente la rigidez de los componentes del husillo, pero el par de salida es pequeño y la generación de calor del motor tiene un mayor impacto en la precisión del husillo.

Sus ventajas son que los componentes del husillo tienen una estructura compacta, pequeña inercia y pequeña masa, lo que puede mejorar las características de respuesta de arranque y parada, y favorece el control de vibraciones y ruidos; la desventaja es que el calor generado por el funcionamiento del motor hace que el husillo produzca deformación térmica, por lo que la cuestión clave es utilizar el husillo del motor incorporado durante el control de temperatura y el enfriamiento. El conjunto de husillo del centro de mecanizado vertical desarrollado en Japón tiene una velocidad máxima de 50.000 r/min para su motor husillo incorporado.