Es imperativo afinar tantos aspectos como sea posible de su programa de Tapping en Máquina de torneado CNC. La configuración de parámetros y de acceso telefónico es muy importante para producir resultados precisos.

Este blog discutirá varias técnicas importantes. Mejora la productividad con estos consejos de nuestros especialistas.

Un programa de roscado en una máquina de torno CNC controla el roscado preciso. Este método ayuda a producir roscas internas precisas. Con G84 se inicia el ciclo de roscado. Esto significa que cada rotación del husillo equivale al paso de rosca. Regula la velocidad de avance y la profundidad de avance.

Los hilos se crean de manera eficiente. Al golpear de manera consistente, se reducen las tasas de error. Estos programas son utilizados por los operadores. Esto es útil para producir agujeros roscados. Se mejora la longevidad de la herramienta. Los programas de roscado óptimos reducen el tiempo. En resumen, aumentan la confiabilidad de la máquina.

Los programas de roscado son fundamentales en los tornos CNC. Permiten crear hilos específicos según sea necesario. G84 se utiliza a menudo en ciclos de roscado. Mantener la velocidad del husillo en sincronía garantizará la precisión. Tiene versatilidad para tratar con diferentes tamaños de hilo.

Las tasas de alimentación están controladas por programas CNC. Cada programa está diseñado para realizar funciones específicas. Los hilos internos requieren una gestión estrecha. El roscado mejora la versatilidad del CNC. Los operadores siguen instrucciones detalladas. Es posible realizar roscados a alta velocidad. Estos programas mejoran la productividad manufacturera.

Los programas de torneado en roscado CNC garantizan las dimensiones de rosca requeridas. Cada ciclo, que se rige por el G84, contribuye a mejorar la coherencia. Es necesaria la sincronización de las velocidades del husillo. Los buenos hilos mejoran la calidad del producto. Se minimiza la desalineación. La profundidad y el tono se controlan con precisión mediante programas. Esto conduce a la formación de hilos uniformes.

Esto demuestra que la calidad afecta a las piezas acabadas. Las herramientas soportan menos desgaste. El golpeteo mejora la fuerza del hilo si se hace correctamente. Los clientes exigen hilos de alta calidad. Estas expectativas se cumplen con programas fiables.

La implementación de programas en tornos CNC aumenta la productividad. G84 regula el ciclo de roscado. La velocidad del husillo es directamente proporcional a la velocidad de avance. Esto asegura un enhebrado preciso. Un roscado eficaz conduce a una reducción del tiempo dedicado a la producción.

Los programas minimizan los ajustes manuales. El software CNC optimiza el rendimiento. El subproceso consistente mejora el resultado. Las herramientas duran más porque son precisas. Hay menos retrabajo cuando hay menos errores. Las ganancias en eficiencia son significativas. Los programas de tapping agilizan las operaciones. La productividad general aumenta.

El conocimiento de diferentes materiales es importante en el torneado CNC. Todos los materiales mencionados anteriormente poseen características diferentes. Por ejemplo, el aluminio es relativamente maleable, mientras que el acero inoxidable es comparativamente más rígido. Esto afecta la elección del grifo.

Algunos grifos son adecuados para materiales quebradizos. Otros se adaptan a los dúctiles. Los grifos y materiales deben ser compatibles. Esto resulta en desgaste de herramientas debido a algunas selecciones correctas. Por ejemplo, cuando se utiliza titanio, se deben utilizar machos de roscar especiales debido a su resistencia y dureza. Es esencial tomar las decisiones correctas para obtener los mejores resultados.

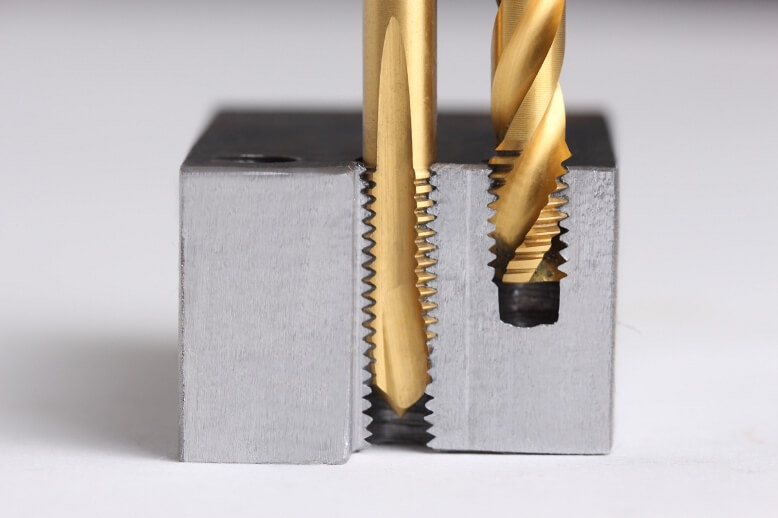

Algunas características afectan la eficiencia del roscado como se explica a continuación. Significa explícitamente que la forma y la geometría de los hilos sí importan. Los machos de roscar en espiral son adecuados, por ejemplo, para agujeros ciegos. Recubrimientos como TiN mejoran la vida útil de la superficie. El diámetro del grifo influye en la calidad de las roscas creadas. El paso controla la precisión del roscado.

Los machos de acero rápido (HSS) también son resistentes. Los grifos de acero al carbono son adecuados para operaciones poco rigurosas. La lubricación mejora la vida útil del grifo. En consecuencia, cada característica hace una contribución percibida a la eficacia general.

Los machos de roscar con punta en espiral son los más adecuados para aplicaciones de orificios pasantes. Su diseño lleva los chips por delante. Esto evita obstrucciones. Utilícelos cuando utilice acero de alta velocidad para una mayor durabilidad.

Ayudan a facilitar el corte de hilos. La velocidad de alimentación también es crítica. El exceso de velocidad provoca roturas. Las RPM óptimas mejoran los resultados. Sus flautas están en ángulo. Esto reduce el par. Han podido ofrecer un rendimiento constante.

Los machos de roscar crean hilos por desplazamiento. No necesitan patatas fritas. Utilizar con lubricación específica. Generan menos fricción. Requiere un tamaño de agujero preciso. El control del diámetro es clave.

Los cambios en las RPM mejoran la calidad del hilo. Su diseño reduce las roturas. Las aplicaciones de alta velocidad son las que más se benefician. Algunas de las ventajas incluyen; Proporcionan una larga vida útil a la herramienta. Su fuerte es la eficacia en el moldeado.

Elegir el grifo correcto es fundamental. Considere primero el tipo de material. Se recomienda hacer coincidir la geometría del grifo con la aplicación en la que se utilizará. Verifique las especificaciones de la rosca. Asegúrese de que el tamaño del grifo sea correcto. Determine el potencial de RPM de la máquina. Considere la profundidad del agujero.

Los agujeros ciegos requieren grifos especiales. Controle periódicamente el desgaste del grifo. Ajuste las velocidades para lograr eficiencia. La selección adecuada maximiza la eficiencia.

Primero, asegúrese de que su pieza de trabajo esté sujeta firmemente. A continuación, alinee el grifo con el eje. Asegúrese de que el collar esté apretado. La velocidad de alimentación debe configurarse correctamente. Utilice refrigerante apropiado. Confirme la compensación de longitud de la herramienta.

Programe el tono correcto. En esta operación, la velocidad del husillo debe ajustarse según las propiedades del material de trabajo. Verificar los parámetros del ciclo de roscado. Estos pasos evitan errores.

Comience con la calibración del punto cero. Verifique la alineación del eje con la ayuda del indicador de cuadrante. Asegúrese de que la pieza de trabajo esté plana. Observe también la concentricidad del grifo. La desalineación causa problemas con las roscas.

Inspeccione la alineación del contrapunto. Compruebe si el mandril sujeta firmemente la pieza de trabajo. Si se identifican desviaciones, entonces realinee. Los controles periódicos garantizan la precisión.

Ajuste la velocidad del husillo según el material del grifo. Para grifos HSS, utilice 500 RPM. Disminuya la velocidad cuando trabaje con materiales más duros. Una velocidad excesiva provoca la rotura del grifo. Monitorear la velocidad de alimentación.

La velocidad óptima reduce el desgaste. Establezca parámetros utilizando controles CNC. Verifique la configuración antes de comenzar. La moderación en la velocidad es importante para evitar problemas innecesarios.

La sincronización garantiza que el macho y el husillo se muevan en armonía. La falta de coincidencia causa daños en la rosca. El roscado rígido se debe realizar utilizando G84. Compruebe si el avance por revolución corresponde al paso del hilo.

Los ajustes de sincronización del CNC deben comprobarse de forma constante. Sincronización para evitar el mal funcionamiento del grifo. Por lo tanto, una sincronización adecuada significa que el subproceso será correcto. Ajuste si ocurren discrepancias. La precisión depende de la sincronización.

Incluyen el siguiente control de la velocidad del husillo mediante la configuración del CNC. Establezca límites de torsión. Verifique la carga del husillo mientras se realiza el roscado. La carga elevada plantea un problema.

Nuevamente, si es necesario, use la anulación del husillo. Asegúrese de que el eje funcione sin problemas. El control eficiente del husillo mejora la calidad de los hilos. Compruebe si hay vibraciones anormales. El mantenimiento hace que el husillo permanezca en su mejor estado.

Consulta todos los procedimientos antes de tapping. Verifique todos los parámetros programados. Asegúrese de que el tamaño del grifo elegido sea el correcto. Para asegurarse de que todos los aparatos estén configurados, ejecute un ciclo de secado. Inspeccione si hay discrepancias.

Haga los ajustes necesarios. Vuelva a verificar todas las alineaciones. Compruebe que el sistema de lubricación esté funcionando. La verificación final ayuda a evitar errores costosos.

El código G garantiza un roscado preciso. El roscado rígido se debe realizar utilizando G84. Código S para configurar la velocidad del husillo. Explique cómo utilizar el código F para definir la velocidad de avance. M29 activa el modo de golpeteo rígido del microscopio de fuerza atómica. Es obligatorio comprobar todos los códigos antes de ejecutarlos.

El código G adecuado reduce los errores. El siguiente parámetro debe ajustarse según el material: El código G preciso mejora la precisión del grifo.

El código G84 se utiliza para realizar roscados rígidos. También controla las velocidades de avance y del husillo. Ideal para agujeros pasantes, G74 se utiliza para roscado tipo pico. Se ocupa de agujeros más profundos mediante rotura de viruta.

Establezca la altura de retracción correcta. Ambos ciclos garantizan un enhebrado adecuado. Verifique la configuración antes de ejecutar. Debe entenderse que el uso de G84 y G74 aumenta la productividad de la máquina.

Configure el avance por revolución usando el código G95. La velocidad de avance debe coincidir con la velocidad del husillo. Una alimentación adecuada reduce la tasa de desgaste de los grifos. La velocidad de avance debe ajustarse a la dureza del material.

Asegúrese de que la configuración se haya configurado correctamente mediante ejecuciones de prueba. El control preciso de la velocidad de avance mejora la calidad de los hilos. La velocidad de alimentación debe ser constante para lograr la máxima eficiencia.

Es importante ajustar la profundidad si se quiere ser preciso. Especifique la profundidad del código G para evitar un roscado excesivo. Utilice medidas precisas. Comprobar la profundidad con la ayuda de un calibre.

Ajuste la profundidad de forma incremental. Evite exceder el espesor del material. Se debe mantener la profundidad correcta para evitar dañar los grifos. La profundidad constante garantiza roscas consistentes. El ajuste de profundidad adecuado mejora la confiabilidad del roscado.

Para mejorar el roscado, realice ajustes en la velocidad del husillo. La velocidad de fraguado final depende del roscado y del material utilizado. Para velocidad constante utilice G97. Aumente las RPM para evitar la destrucción del grifo.

Realice un seguimiento de la carga del husillo cuando esté en funcionamiento. Una velocidad excesiva puede dañar los grifos. La velocidad adecuada permite la eficiencia. La velocidad siempre debe confirmarse con pruebas de funcionamiento. El aumento de la velocidad del husillo proporciona una mayor precisión del roscado.

La vida útil del macho está muy influenciada por la trayectoria de la herramienta. Los caminos rectos garantizan que se ejerza menos tensión en el grifo. Evite las esquinas afiladas. Implementar transiciones entre programas en código G. La trayectoria suave de la herramienta no es abrasiva.

Minimizar los ángulos de entrada y salida. Verifique periódicamente la alineación. Una correcta planificación del recorrido conduce a una calidad uniforme del hilo. Esto mejora la longevidad del grifo.

La limitación del desgaste aumenta la vida útil del grifo. Utilice lubricación adecuada. Por eso es importante adaptar la velocidad del husillo a la dureza del material que se está mecanizando. Busque signos de desgaste.

Evite que los grifos le fallen reemplazándolos antes de que se desgasten. Reduzca la velocidad de alimentación para no causar estrés. El mantenimiento regular es esencial. Mejore el código G para reducir la fricción. Es probable que los grifos menos usados duren más.

Otro factor que determina en gran medida la vida útil del grifo es la estrategia de velocidad de avance. Determine la velocidad de avance dependiendo del material. Utilice G95 para mayor precisión. La reducción del avance permite que los machos duren más tiempo minimizando así los casos de roturas. Experimente con diferentes tasas para descubrir cuál es la óptima.

Ajuste según sea necesario. El problema surge cuando crece demasiado rápido o, por el contrario, se desarrolla demasiado lentamente. La velocidad de alimentación debe ser apropiada para permitir un roscado continuo. Esta estrategia aumenta la vida útil del grifo.

Es posible prolongar la vida útil del grifo con las prácticas adecuadas. Utilice grifos de alta calidad. Inspeccione periódicamente si hay daños. Mantenga una velocidad óptima del husillo. Una lubricación adecuada es esencial. Ajuste la configuración de profundidad con cuidado.

Monitorear el rendimiento de la máquina. Reemplace las piezas desgastadas con prontitud. El mantenimiento regular también ayuda a aumentar el ciclo de vida del grifo. Las prácticas eficaces garantizan la longevidad. Maximice todos los componentes que produzcan el mejor resultado.

Algunos de los métodos utilizados en lubricación mejoran las operaciones de roscado. Aplicar aceites, refrigerantes y pastas. Usar directamente en el grifo. Garantiza una cobertura uniforme. Una lubricación adecuada reduce la fricción. Previene el desgaste del grifo.

Inspeccione siempre estos fluidos y cámbielos cuando sea necesario. Con el método correcto, se mejora la precisión del roscado.

La lubricación por inundación mantiene un suministro constante de refrigerantes. Lubrica y enfría el grifo. Es ideal para roscados de alta velocidad. Se utiliza con materiales como el acero. Coloque el caudal de refrigerante en 50 litros por minuto. Este método evita el sobrecalentamiento. Reduce la fricción. Garantiza una vida útil más larga del grifo. La lubricación por inundación mejora el rendimiento.

La aplicación de niebla utiliza una fina pulverización de lubricante. Adecuado para roscados ligeros, reduce el consumo de lubricante. Regular la presión de niebla a 2 bar. Enfría y lubrica bien. Es ideal para aluminio y materiales blandos. La aplicación de niebla reduce la fricción. Previene la acumulación de virutas y garantiza un funcionamiento suave.

La lubricación de alta presión penetra profundamente. Las presiones de funcionamiento deben oscilar entre 0 y 70 bar. Elimina virutas de forma eficaz. Reduce el riesgo de rotura del grifo. Mejora el enfriamiento y garantiza una lubricación constante. Los métodos de alta presión ayudan a prolongar la vida útil del grifo. Mejoran la precisión del roscado. Úselo para aplicaciones exigentes.

Los procedimientos de lubricación adecuados ayudan a prolongar la longevidad de los grifos. Utilice lubricantes de alta calidad. Aplicarlos correctamente. El mantenimiento regular es crucial. Supervise el estado del grifo. Reemplace los lubricantes según sea necesario.

La lubricación debe ajustarse según el tipo de material utilizado. La lubricación adecuada es importante para tener un proceso de roscado suave.

Hemos delineado una estrategia eficaz para gestionar su programa de roscado en torno CNC para mejorar su rendimiento. La lubricación y los ajustes de parámetros ayudan a aumentar la vida útil de la herramienta de la máquina. Visite CNCYANGSEN para obtener soluciones expertas. Implemente estas estrategias hoy. Mejore sus habilidades de roscado CNC. ¡Empiece a optimizar ahora!