En el mundo de la fabricación, donde convergen la precisión y la velocidad, las máquinas CNC son los maestros artesanos de la era moderna. En el corazón de las fábricas actuales, encontrará máquinas CNC funcionando, utilizando programas informáticos para dar forma al futuro de industrias como la aeroespacial, la automotriz y la de dispositivos médicos.

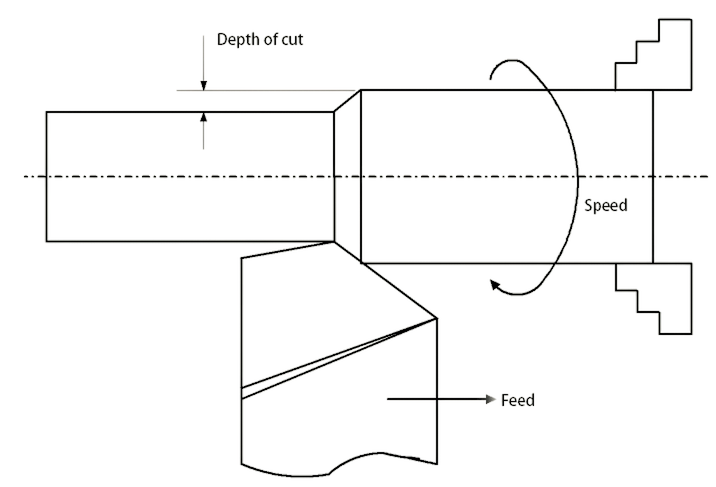

Todo se reduce a tres cosas clave: velocidad, avance y profundidad de corte. Estos son los ingredientes secretos que permiten que las máquinas CNC hagan sus maravillas. Déjame desglosarlo por ti. La velocidad es la rapidez con la que se mueve la herramienta de corte. El avance es la rapidez con la que se mueve la herramienta a lo largo de la pieza. Y la profundidad de corte es la profundidad con la que la herramienta penetra el material.

Comprender la interacción entre la velocidad de corte, el avance y la profundidad de corte es crucial para optimizar las operaciones CNC.

Analicemos cada parámetro:

La velocidad de corte se refiere a la rapidez con la que se retira el metal de la pieza de trabajo durante el mecanizado. Generalmente se expresa en pies por minuto (imperial) o metros por minuto (métrico).

Imagine un torno girando, una herramienta preparada para esculpir metal o plástico. La velocidad de corte (V) determina la rapidez con la que la herramienta se mueve a través de la pieza de trabajo. Aquí está la fórmula:

V=1000πdn(en m/min)

(V): Velocidad de corte (metros por minuto)

(d): Diámetro de la pieza de trabajo (en milímetros)

(n): Velocidad de rotación (en revoluciones por minuto)

● Material que se mecaniza: Los diferentes materiales tienen diferentes durezas y propiedades. Por ejemplo, la velocidad de corte del aluminio será diferente de la del acero inoxidable.

● Material de la herramienta: El tipo de herramienta de corte (acero de alta velocidad, carburo, etc.) afecta la velocidad de corte óptima.

● Material de la pieza de trabajo: El material que se mecaniza influye en la elección de la velocidad de corte.

● Las velocidades de corte más altas dan como resultado una eliminación de material más rápida.

● Sin embargo, una velocidad excesiva puede provocar desgaste de la herramienta y un acabado superficial deficiente.

● Equilibrar la velocidad con la vida útil de la herramienta es crucial.

Recuerde, si la velocidad calculada no está disponible en la máquina, nos conformamos con el siguiente valor inferior. ¡La precisión exige compromiso!

A diferencia de la velocidad de corte, que se relaciona con el movimiento de rotación de la herramienta, la velocidad de avance pertenece al movimiento lineal de la herramienta a lo largo de la pieza de trabajo.

La velocidad de avance dicta cuánto avanza la herramienta durante cada revolución de la pieza de trabajo. Es el delicado equilibrio entre eficiencia y vida útil de la herramienta. Piense en ello como el latido del CNC:

● Los cortes de desbaste exigen mayores velocidades de avance.

● Los cortes de acabado requieren delicadeza: velocidades de avance más bajas.

● Material: Los materiales más duros requieren velocidades de avance más bajas para evitar el desgaste excesivo de la herramienta.

● Geometría de la herramienta: la forma de la herramienta y el diseño del borde influyen en la velocidad de avance.

● Acabado superficial: El acabado superficial deseado afecta la elección de la velocidad de avance.

● Las velocidades de alimentación adecuadas garantizan una eliminación eficiente del material.

● Los cortes de desbaste exigen mayores velocidades de avance para una rápida eliminación del material.

● Los cortes de acabado requieren avances más finos para mayor precisión.

La profundidad de corte representa la distancia que la herramienta de corte se mueve dentro de la pieza metálica durante una rotación completa.

Imagínese la herramienta hundiéndose en el material. La profundidad de corte (t) mide la distancia perpendicular desde la superficie mecanizada hasta la superficie sin cortar. Aquí está el secreto: una proporción de 10:1 entre profundidad de corte y avance mantiene la armonía.

● Material: Los materiales más duros pueden requerir cortes menos profundos.

● Rigidez de la máquina: Las máquinas más rígidas permiten cortes más profundos.

● Requisitos de acabado superficial: El acabado superficial deseado influye en la profundidad del corte.

Los cortes más profundos aumentan la eliminación de material, pero pueden forzar la herramienta.

La profundidad de corte óptima equilibra la eficiencia y la vida útil de la herramienta.

Ahora, cambiemos de marcha y conozcamos nuestra empresa: CNC Yangsen. No se trata sólo de máquinas; Nos preocupamos por la precisión, la innovación y la confiabilidad. Nuestra gama de productos abarca componentes mecanizados con precisión, piezas personalizadas y conjuntos.

Los parámetros de corte elegidos correctamente pueden prolongar significativamente la vida útil de la herramienta. Aquí está la jerarquía para mejorar la durabilidad de la herramienta:

● Profundidad de corte: determine la profundidad de corte adecuada según el material y los requisitos de mecanizado. Si es demasiado superficial, se corre el riesgo de desgastar excesivamente la herramienta; demasiado profundo y la herramienta podría romperse prematuramente.

● Velocidad de avance: establezca la velocidad de avance para optimizar la formación de viruta y reducir la tensión de la herramienta. Una velocidad de avance equilibrada garantiza una eliminación eficiente del material sin sobrecargar la herramienta.

● Velocidad de corte: Finalmente, ajuste la velocidad de corte. Si bien afecta la productividad, también afecta el desgaste de las herramientas. Encontrar el equilibrio adecuado es crucial para la longevidad y la rentabilidad.

La interacción entre la velocidad de corte (velocidad superficial) y el avance influye significativamente en los resultados del mecanizado:

● Velocidad de corte (vc): Esto se refiere a qué tan rápido gira la herramienta durante el mecanizado. Influye en el acabado superficial, el desgaste de las herramientas y la formación de virutas.

● Velocidad de alimentación (f o vf): Representa la velocidad de traslación de la herramienta a lo largo de la pieza de trabajo. El ajuste de la velocidad de avance afecta las tasas de eliminación de material y el espesor de la viruta.

● Velocidad de corte (vc): Las velocidades de corte más altas aumentan las tasas de eliminación de material, pero pueden acelerar el desgaste de la herramienta.

● Profundidad de corte (ap): Los cortes más profundos eliminan más material por pasada, pero pueden forzar la herramienta y afectar el acabado de la superficie.

Velocidad (vc) | Profundidad de corte (ap) | Tiempo de mecanizado |

Alto | Poco profundo | Corto |

Moderado | Medio | Equilibrado |

Bajo | Profundo | Más extenso |

● Velocidad de alimentación (f o vf): Las velocidades de avance adecuadas evitan la sobrecarga de la herramienta y garantizan un espesor de viruta constante.

● Profundidad de corte (ap): Equilibrar la profundidad con la velocidad de avance mejora la eficiencia y la calidad de la superficie.

● Para materiales blandos (por ejemplo, aluminio), utilice velocidades de avance más altas y profundidades moderadas.

● Para materiales más duros (por ejemplo, acero inoxidable), reduzca las velocidades de avance y elija las profundidades adecuadas.

El material que se está mecanizando juega un papel crucial en la determinación de los parámetros óptimos. Los diferentes materiales (como el aluminio, el acero o el titanio) tienen distintos niveles de dureza.

He aquí cómo abordarlo:

Dureza del material: Los materiales más duros requieren velocidades de corte más lentas (vc) para evitar el desgaste excesivo de la herramienta. Por el contrario, los materiales más blandos pueden tolerar velocidades de corte más altas. Considere la dureza Rockwell (HRC) o la dureza Brinell (HB) de la pieza de trabajo.

Seleccionar la herramienta de corte adecuada es fundamental. Considere los siguientes aspectos:

● Material de la herramienta: ¿Carburo, acero rápido (HSS) o cerámica? Cada material tiene propiedades distintas relacionadas con la resistencia al desgaste, la tenacidad y la resistencia al calor. Elija según el material de la pieza de trabajo y las condiciones de mecanizado.

● Geometría de la herramienta: La forma de la herramienta, los ángulos de ataque y la preparación de los bordes afectan el rendimiento.

Por ejemplo:

● Molinos de extremo: ¿Extremo cuadrado, punta esférica o radio de esquina? Cada uno sobresale en aplicaciones específicas.

● Inserciones: Considere la geometría de la plaquita (inclinación positiva/negativa) y el diseño del rompevirutas.

Las capacidades y limitaciones de su máquina CNC son importantes. Presta atención a:

● Rango de velocidad del husillo: Asegúrese de que su máquina pueda alcanzar las velocidades de corte requeridas. Ajuste la velocidad del husillo (rpm) según el material y la herramienta.

● Límites de velocidad de alimentación: Comprenda la velocidad máxima de avance (vf) que su máquina puede manejar. Superarlo puede provocar un mal acabado superficial o rotura de la herramienta.

● Rigidez y Vibración: Las máquinas rígidas minimizan la vibración y garantizan cortes precisos. La rigidez afecta la profundidad del corte (ap) y la estabilidad general.

Recuerde, encontrar el equilibrio adecuado entre estos factores garantiza un mecanizado eficiente, prolonga la vida útil de la herramienta y ofrece piezas de alta calidad.

Para determinar la configuración correcta, considere las siguientes fórmulas:

Velocidad de corte (vc): La velocidad de corte (vc) se puede calcular mediante la fórmula:

● v_c = rac{\pi d n}{1000}

Dónde:

a. (v_c) es la velocidad de corte (en metros por minuto).

b. (d) es el diámetro de la herramienta (en milímetros).

C. (n) es la velocidad del husillo (en revoluciones por minuto).

Velocidad de avance (vf): La velocidad de avance (vf) depende del material y de la herramienta. Se puede expresar como:

● v_f = f

Imagine un escenario en el que se mecaniza una cajera profunda con una profundidad de corte (ap) demasiado agresiva. La herramienta sufre fuerzas excesivas, lo que provoca un desgaste prematuro o incluso rotura. El análisis de los patrones de desgaste de la herramienta puede revelar el impacto de la profundidad de corte en la vida útil de la herramienta.

Velocidad y avance incorrectos 1.

Consecuencias de una configuración incorrecta: Mal acabado superficial:

Una velocidad de avance o de corte demasiado alta puede dar lugar a superficies rugosas. Ajuste estos parámetros para lograr el acabado deseado. Rotura de herramienta:

Un avance o una velocidad excesivos pueden provocar la rotura de la herramienta. Las herramientas rotas no sólo interrumpen la producción sino que también generan costos de reemplazo. Eliminación de material ineficiente:

Un avance o una velocidad insuficientes provocan una eliminación lenta del material, lo que afecta la productividad. 2.

Acabado de la superficie del monitor:

Inspeccione periódicamente las superficies mecanizadas. Ajuste las velocidades de avance si el acabado es deficiente. | Consulte las pautas del fabricante de herramientas: | Consulte las recomendaciones del fabricante de herramientas para materiales y geometrías específicas. | Probar y optimizar: |

Realice cortes de prueba con diferentes parámetros para localizar el punto óptimo para su configuración específica. | Nuestros productos y sus ventajas | Herramientas de corte | Las herramientas de corte desempeñan un papel fundamental en el mecanizado CNC, determinando la calidad, la eficiencia y la precisión del proceso. A continuación se ofrece una descripción general de nuestras herramientas de corte y su idoneidad para diversos materiales: |

1. | Tipos de herramientas: | Molinos de extremo: | Estas herramientas versátiles vienen en varias formas (como punta esférica, extremo cuadrado y chaflán) y son ideales para contornear, ranurar y perfilar. |

Brocas: | Las brocas, utilizadas para crear agujeros, varían según la compatibilidad del material (por ejemplo, acero rápido, carburo). | Bits en V (cortadores en V): | Perfectas para grabar y biselar, las puntas en V crean ángulos agudos. |

Fresas frontales: | Diseñadas para refrentar grandes superficies, las fresas planeadoras eliminan el material de manera eficiente. | Grifos: | Esenciales para roscar agujeros, los machos garantizan roscas precisas. |

● 2. Idoneidad de los materiales:

● Nuestras herramientas de corte están optimizadas para diversos materiales, incluidos metales (aluminio, acero, titanio), plásticos y compuestos. La geometría, el revestimiento y la composición del material de cada herramienta se eligen cuidadosamente para mejorar el rendimiento.

● Recuerde, nuestras soluciones CNC permiten a los fabricantes, artesanos e innovadores crear productos excepcionales con velocidad, precisión y confiabilidad. Los mejores consejos prácticos para maquinistas CNC

El mantenimiento de una máquina CNC es crucial para un rendimiento y una longevidad óptimos. A continuación se ofrecen algunos controles de rutina y consejos de mantenimiento:

● Verifique que las funciones de seguridad (botones de parada de emergencia, protectores) funcionen. Limpie las virutas y los escombros del área de trabajo.

● Mantenimiento semanal y mensual: Calibre las compensaciones de herramientas con regularidad.

● Inspeccione y apriete pernos, tornillos y abrazaderas. Limpiar y lubricar guías lineales y husillos de bolas.

● Lleve un registro de la vida útil de las herramientas y reemplace las herramientas desgastadas con prontitud. Guarde las herramientas adecuadamente para evitar daños.

● Utilice portaherramientas y pinzas adecuadas para el tipo de herramienta. Técnicas Avanzadas en Máquinas CNC

● Utilización de software moderno para la optimización de parámetros El software CNC moderno ofrece funciones avanzadas para optimizar los parámetros de mecanizado. A continuación se explica cómo aprovecharlos:

Ajuste las velocidades de avance, las velocidades del husillo y la profundidad de corte según las propiedades del material y las especificaciones de la herramienta.

● Optimice el compromiso de la herramienta y minimice el corte por aire. Mecanizado adaptativo:

● Algunos software admiten trayectorias de herramientas adaptables que ajustan las velocidades de avance dinámicamente según las condiciones del material. Implemente estrategias adaptativas para mejorar la eficiencia y la vida útil de la herramienta.

● Conclusión En conclusión, no se puede subestimar la importancia de una velocidad, avance y profundidad de corte correctos en el mecanizado. Estos parámetros son cruciales para determinar la calidad y eficiencia del proceso de mecanizado.

● Al comprender y optimizar estos factores, los fabricantes pueden lograr mejores acabados superficiales, una mayor vida útil de las herramientas y una mayor productividad. Nuestra amplia gama de productos

● está diseñado para ayudarle a alcanzar estos objetivos, proporcionándole las herramientas y la experiencia que necesita para optimizar sus soluciones de mecanizado. ¿Listo para mejorar su juego de mecanizado CNC? ¡Comuníquese con nosotros hoy! Ya sea que tenga preguntas o necesite información sobre el producto, estamos a solo un mensaje de distancia.

● |207|

● |210|

● |211|

|212|

|215|

● |217|

● |218|

● |219|

● |220|

● |222|

● |223|

● |224|

● |225|

● |227|

● |228|

● |229|

|232|

● |234|

● |235|

● |237|

● |238|

● |240|

● |241|

|243|

|244||245||246|

|247|