La resolución de problemas de máquinas CNC es un proceso complejo y sistemático que requiere que el personal de mantenimiento tenga amplios conocimientos teóricos y experiencia práctica. Cuando falla una máquina CNC, lo primero que se debe hacer es confirmar el fenómeno de falla. Esto incluye verificar el registro de fallas, preguntar al operador sobre todo el proceso de la falla e investigar el sitio de la falla para comprender completamente la información de la falla.

El método de inspección intuitivo es el método de resolución de problemas más básico. Al observar directamente la situación antes y después de que ocurra la falla, se pueden encontrar algunos problemas obvios, como si el equipo tiene sonidos anormales, vibraciones, humo, etc. Al diagnosticar una falla, se deben seguir ciertos principios. Primero, debe comprender las características estructurales y los principios de funcionamiento de la máquina CNC y luego verificar las posibles causas una por una según el fenómeno de falla. Hay muchos tipos comunes de fallas en las máquinas CNC y las causas también son muy complicadas.

1. Falla del sistema eléctrico: verifique si los componentes eléctricos, como líneas eléctricas, relés y transformadores, funcionan correctamente.

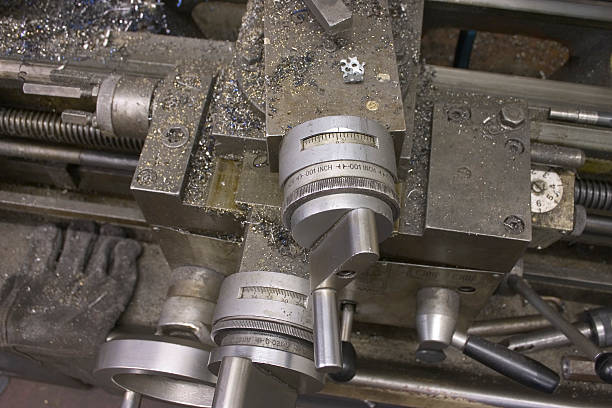

2. Fallo del sistema mecánico: incluido desgaste de piezas mecánicas, instalación incorrecta, errores de depuración, etc. Estos problemas suelen provocar fallos en la transmisión mecánica, fricción en el movimiento del riel guía, etc.

3. Problemas hidráulicos: Las fallas en el sistema hidráulico pueden causar que la máquina herramienta no funcione correctamente, como daños a los componentes hidráulicos, fugas de aceite hidráulico, etc.

4. Problemas neumáticos: Las fallas en el sistema neumático pueden causar que la máquina herramienta no arranque o no funcione normalmente, como daños a los componentes neumáticos, circuito abierto de líneas neumáticas, etc.

5. Problemas de enfriamiento: Las fallas en el sistema de enfriamiento pueden causar que la máquina herramienta se sobrecaliente, como fugas en el sistema de enfriamiento, falla del ventilador, etc.

6. Problemas de software: errores de programación, detección y reparación de fallas de software, etc. Los errores de programación pueden hacer que la precisión del mecanizado no cumpla con los estándares, y las fallas de software deben ser diagnosticadas y reparadas por herramientas profesionales.

7. Problemas de hardware: rotura de herramientas, sobrecalentamiento del husillo, falla del interruptor de carrera, etc. Estos problemas deben resolverse revisando y reemplazando los componentes de hardware correspondientes.

Cuando falla una máquina CNC, generalmente se utilizan las siguientes ideas para solucionar problemas:

Cuando una máquina CNC falla, el personal de mantenimiento no debe apresurarse a manejarla a ciegas. Primero, deben verificar el registro de fallas y preguntar al operador sobre todo el proceso de la falla. Después de confirmar que encender el sistema no es peligroso, deben encenderlo y observar personalmente para determinar la información de falla principal, incluida cualquier anomalía en el sistema, especialmente el contenido de la alarma que se muestra en el CRT, como por ejemplo:

(1) ¿Cuál es la señal de alarma y el aviso de alarma cuando ocurre la falla?

(2) Si no hay alarma, en qué estado de funcionamiento se encuentra el sistema, cuál es el modo de funcionamiento del sistema y los resultados del diagnóstico.

(3) ¿En qué segmento del programa ocurre la falla, qué instrucciones se ejecutan y qué operaciones se realizaron antes de que ocurriera la falla?

(4) ¿A qué velocidad ocurre la falla? ¿En qué posición está el eje de la máquina herramienta? ¿Qué tan grande es el error con el valor de la instrucción?

(5) ¿Ha ocurrido una falla similar antes, hay algún fenómeno anormal en el sitio y la falla ocurre repetidamente?

(6) Observe la apariencia del sistema y si hay alguna anomalía en las piezas internas, etc.

Al analizar la falla, el personal de mantenimiento no solo debe centrarse en la pieza CNC, sino que también debe realizar una inspección detallada de las piezas eléctricas, mecánicas, hidráulicas y neumáticas de la máquina herramienta, y hacer un juicio integral para formular un plan de solución de problemas para lograr el objetivo. propósito de un diagnóstico rápido y una resolución de problemas eficiente. Al analizar la causa de la avería se debe prestar atención a:

(1) El pensamiento debe ser amplio. Ya sea el sistema CNC, la pieza de potencia o la máquina, el sistema hidráulico, el gas, etc., se deben enumerar todas las posibles causas de la falla y cada posible solución, y luego integrarlas, juzgarlas y examinarlas;

(2) Con base en un análisis en profundidad de la falla, predecir la causa de la falla y formular un plan de solución de problemas basado en el contenido, los pasos y los métodos de la inspección.

Según la causa prevista de la falla y el plan de solución de problemas predeterminado, utilice el método experimental para verificar, determinar gradualmente la ubicación de la falla y finalmente encontrar la causa raíz de la falla.

Según la ubicación de la falla y las posibles causas, utilice métodos razonables de solución de problemas para solucionar la falla y restaurar el rendimiento de la máquina CNC.

Para determinar con precisión la ubicación de la falla y solucionar problemas de manera segura y rápida, se deben seguir los siguientes principios:

Después de que falla la máquina herramienta, el personal de mantenimiento debe calmarse y formular un plan de análisis antes de tomar medidas. El personal de mantenimiento primero debe preguntar al operador de la máquina herramienta sobre el proceso y el estado de la falla, y leer el manual de la máquina herramienta y los materiales de dibujo antes de encontrar y manejar la falla.

Después de determinar el plan, la máquina herramienta defectuosa debe apagarse y se debe observar, probar y analizar el estado estático de la máquina herramienta. Después de confirmar que se trata de una falla de círculo no vicioso o una falla no destructiva, se puede encender la máquina herramienta. Bajo las condiciones de funcionamiento de la máquina herramienta, se deben realizar observaciones dinámicas, inspecciones y pruebas para encontrar la falla. En el caso de fallas destructivas malignas, se debe eliminar el peligro antes de que se pueda encender la energía y se debe realizar un diagnóstico dinámico en condiciones de operación.

Cuando se enciende la máquina herramienta con una falla, primero debe verificar si el software funciona correctamente. Algunas fallas pueden deberse a la pérdida de parámetros del software o al uso y métodos de operación incorrectos del operador. Evite desmontar la máquina al principio, lo que puede provocar mayores consecuencias.

Las máquinas CNC son máquinas herramienta integradas mecánicas, hidráulicas y eléctricas, y sus fallas deben reflejarse en los tres aspectos de la mecánica, la hidráulica y la electricidad. El mantenimiento de las máquinas CNC requiere que el personal de mantenimiento domine el principio de primero el exterior y luego el interior, es decir, cuando la máquina CNC falla, el personal de mantenimiento debe utilizar primero métodos como mirar, oler, escuchar y pedir que se revise uno por uno. uno de afuera hacia adentro. Por ejemplo: en las máquinas CNC, los interruptores de desplazamiento externos, interruptores de botón, componentes hidráulicos y neumáticos, enchufes de placas de circuito impreso, conectores de borde y piezas de conexión externas o mutuas, enchufes o bloques de terminales de gabinetes de control eléctrico, estas piezas de conexión de equipos electromecánicos, debido debido a su mal contacto, causan fallas en la transmisión de señales, lo cual es un factor importante en las fallas de las máquinas CNC. Además, debido a los grandes cambios de temperatura y humedad en los entornos industriales, la contaminación de componentes y placas de circuitos por aceite o polvo, y la vibración de la maquinaria, etc., tendrán un grave impacto en los conectores del canal de transmisión de señal. . Preste atención a estos factores durante el mantenimiento y primero verifique estas piezas para eliminar rápidamente más fallas. Además, trate de evitar abrir y desmontar a voluntad. El desmontaje y desmontaje inadecuados a gran escala a menudo ampliará la falla, causará daños graves a la máquina herramienta, perderá precisión y reducirá el rendimiento.

Dado que las máquinas CNC son equipos de procesamiento mecánico avanzados con un alto grado de automatización y tecnología compleja. En general, las fallas mecánicas son más fáciles de detectar, mientras que el diagnóstico de fallas del sistema CNC es más difícil. Primero mecánico, luego eléctrico significa que en el mantenimiento de las máquinas CNC, primero verifique si la parte mecánica es normal, si el interruptor de recorrido es flexible y si las partes neumática e hidráulica son normales. Por experiencia, gran parte de los fallos de las máquinas CNC son provocados por fallos mecánicos. Por lo tanto, antes de solucionar problemas, primero elimine las fallas mecánicas una por una, lo que a menudo puede lograr el doble de resultado con la mitad de esfuerzo.

Los problemas comunes suelen afectar a todo el mundo, mientras que los problemas especiales sólo afectan a una parte local. Por ejemplo, si varios ejes de avance de una máquina herramienta no pueden moverse, primero se deben verificar y eliminar las partes comunes como CNC, PLC, fuente de alimentación, presión hidráulica, etc. compartidas por cada eje, y luego los problemas locales de un determinado El eje debe ser eliminado. Por ejemplo, la falla de la red eléctrica o de la fuente de alimentación principal es global, por lo que primero se debe verificar la parte de la fuente de alimentación para ver si el fusible es normal y la salida de voltaje de CC es normal. En resumen, sólo resolviendo primero la contradicción principal, las contradicciones locales y menores pueden resolverse fácilmente.

Cuando se entrelazan y cubren múltiples fallas, y es difícil comenzar por un tiempo, los problemas fáciles deben resolverse primero y luego los problemas más difíciles. A menudo, en el proceso de resolución de fallas simples, los problemas difíciles pueden volverse fáciles, o cuando se sienta inspirado por la eliminación de fallas simples, tendrá una comprensión más clara de las fallas complejas y, por lo tanto, tendrá una solución.

Al eliminar una determinada falla, primero debe considerar las posibles causas más comunes y luego analizar las causas especiales que rara vez ocurren. Por ejemplo: cuando el retorno a cero del eje B del torno CNC es inexacto, a menudo se debe al movimiento de la posición del bloque de desaceleración. Una vez que ocurre esta falla, primero se debe verificar la posición del bloque. Después de eliminar esta posibilidad común, verifique el codificador de pulsos, el control de posición y otros enlaces.

En resumen, después de que una máquina CNC falla, siempre que domine las ideas correctas para la resolución de problemas, siga principios razonables para la resolución de problemas y utilice métodos de análisis y juicio flexibles, puede eliminar la falla de manera rápida y oportuna y lograr el doble de resultado con la mitad del esfuerzo.

El mantenimiento regular es la clave para garantizar el funcionamiento estable a largo plazo de las máquinas CNC. Mediante inspecciones y mantenimiento regulares, se pueden descubrir y resolver problemas potenciales a tiempo, evitando así la aparición de fallas.

Es muy importante mantener limpias las máquinas CNC. Limpiar periódicamente el polvo y los residuos de las máquinas herramienta puede reducir el desgaste y la tasa de fallas de las piezas mecánicas.

Mejorar la precisión de la transmisión es una medida importante para prevenir fallas mecánicas. La precisión de la transmisión se puede mejorar ajustando la precarga de cada par móvil, ajustando los eslabones sueltos, eliminando el espacio de la transmisión, acortando la cadena de transmisión y configurando un engranaje reductor en la cadena de transmisión.

En caso de fallas de los componentes del eje, primero verifique si los componentes de la transmisión están flojos, demasiado flojos o demasiado apretados. Si esto se encuentra, es necesario ajustar según los parámetros de precarga. Cuando la caja del husillo hace ruido o está caliente, debe inspeccionarse y repararse a tiempo.

Comprender los diferentes componentes de las máquinas CNC (como paneles de control, husillos, ejes, herramientas, etc.) y sus funciones e importancia ayudará a realizar un mantenimiento preventivo más específico.

A través de ejemplos de mantenimiento y diagnóstico de fallas, puede dominar las habilidades y métodos de mantenimiento de los sistemas CNC, servosistemas, controladores programables y fallas laterales de máquinas herramienta y fallas de dispositivos auxiliares de tornos CNC.

Para fallas comunes de las máquinas CNC, como rotura de herramientas, piezas mecánicas que no se mueven a la posición especificada, interrupción de la operación, precisión de posicionamiento reducida, etc., se pueden tomar las siguientes medidas para prevenirlas y solucionarlas:

Mejore la precisión de la transmisión, ajuste la precarga de cada par móvil, ajuste los eslabones sueltos, elimine la holgura de la transmisión, acorte la cadena de transmisión y establezca un engranaje reductor en la cadena de transmisión.

Durante la operación a alta velocidad, preste atención al desgaste de las herramientas, seleccione los materiales de herramientas adecuados y evite roturas debido al desgaste excesivo de las herramientas.

Adoptar una estrategia de mantenimiento proactiva y organizar el tiempo de mantenimiento de acuerdo con las necesidades del equipo puede mejorar significativamente el rendimiento y la vida útil del equipo.