La tecnología de mantenimiento CNC (control numérico por computadora) no solo es la premisa para garantizar el funcionamiento normal, sino que también juega un papel muy importante en la promoción del desarrollo y la mejora de la tecnología CNC, por lo que se ha convertido en un tema especializado en la actualidad.

Cualquier máquina CNC es un equipo de control de procesos, lo que requiere que funcione con precisión en cada momento del control en tiempo real. La falla y falla de cualquier parte hará que la máquina se detenga, lo que provocará una interrupción de la producción y la avería de la máquina.

Por lo tanto, es muy necesario hacer el mantenimiento preventivo del dispositivo con principios complejos y estructuras precisas como el sistema de control numérico. Especialmente para máquinas herramienta CNC importadas, la mayoría de las cuales cuestan cientos de miles a decenas de millones de dólares. En muchas industrias, este equipo se encuentra en trabajos clave.

Las siguientes tareas deben realizarse todos los días, suponiendo horas de uso regulares:

1. Inspeccione la presión y el nivel de lubricante. Rellene si es necesario. Lubricación de la máquina garantizada.

2. Verifique el nivel de refrigerante; Si no es suficiente, agregue refrigerante a tiempo. Use un refractómetro de refrigerante para asegurarse de que se mantenga la proporción de refrigerante y aceite.

3. Limpie la bandeja de eliminación de refrigerante. Verificar el nivel de aceite de la pieza triple neumática, que está a unos 2/3 de la altura de todo el tubo de aceite. El vapor de agua en el tanque del filtro de aceite triple neumático se descarga desde el interruptor de drenaje todos los días.

4. Compruebe si hay humedad en el aire neumático. Drene la humedad si se detecta.

5. Compruebe la presión del aire neumático con el manómetro neumático. Verifique la presión de aire, afloje la perilla de ajuste y ajuste la presión de acuerdo con el principio de aumento de presión para diestros y descompresión para zurdos, generalmente establecido en 5 ~ 7 KG / CM2. El interruptor de presión generalmente se establece en 5 kg/cm2. Cuando la presión es inferior a 5 kg/cm2, aparecerá la alarma y el sistema mostrará un 'BAJA PRESIÓN DE AIRE' alarma. Después de que suba la presión, el mensaje de alarma desaparecerá.

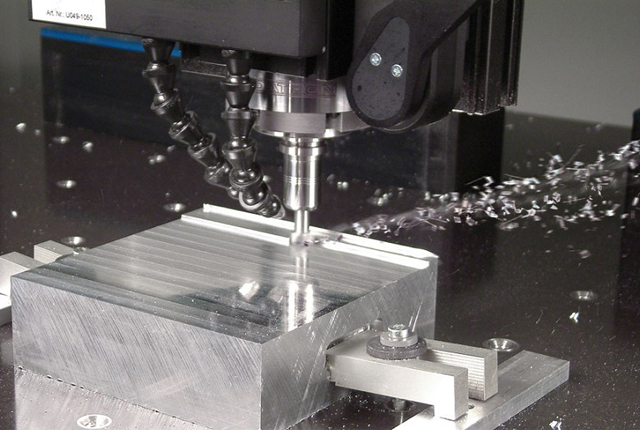

6. Limpie la máquina completa con un trapo limpio. Elimine las manchas de corte y aceite en la mesa de trabajo, en el interior de la máquina herramienta y en el escudo telescópico de tres ejes.

7. Verifique la salida del estabilizador de voltaje. Asegúrese de que cumpla con las especificaciones requeridas.

8. Verifique la temperatura del enfriador del panel.

9. Observar ruidos, golpes o cualquier otra anomalía en el funcionamiento de la máquina.

10. Tenga cuidado con cualquier signo de sobrecalentamiento durante el funcionamiento de la máquina.

11. Compruebe si el aire que sopla en el orificio cónico interior del husillo es normal, limpie el orificio cónico interior del husillo con un paño de algodón limpio y rocíe aceite ligero.

12. Limpie los brazos de herramientas y las herramientas del depósito de herramientas, especialmente las garras de herramientas.

13. Limpie los interruptores de límite y bloques de protección expuestos.

14. Verifique si todas las luces de señal y las luces de advertencia anormales son normales.

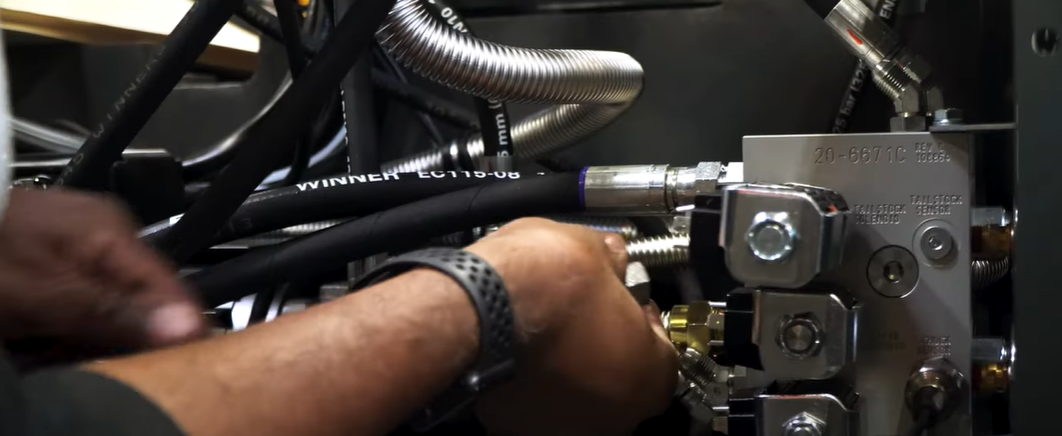

15. Compruebe si hay fugas en el tubo de la unidad de presión de aceite.

16. La máquina herramienta debe limpiarse después de completar el trabajo diario.

17. Mantenga limpio y ordenado el entorno alrededor de la máquina.

Las siguientes tareas de mantenimiento deben realizarse semanalmente:

1. Limpie todo el taller de máquinas, especialmente el área que rodea a la máquina.

2. Verifique si hay evidencia de fugas de lubricante, aceite o refrigerante.

3. Verifique y asegúrese de que todos los ventiladores de enfriamiento funcionen correctamente. Estos incluyen ventiladores de motor de husillo, ventiladores de sistema de enfriamiento, ventiladores de motor hidráulico y presión hidráulica. Limpie la pantalla del filtro de aire del intercambiador de calor, la pantalla del filtro de la unidad de refrigeración y la bomba de aceite lubricante.

4. Realice una inspección visual de los componentes de la máquina. Aplique grasa o lubricante apropiado a las partes que parezcan secas.

5. Compruebe si los cabezales de las herramientas están bien sujetos en el cambiador de herramientas y si están limpios o no.

6. Lubrique la ranura en V, los émbolos, la tapa deslizante, las horquillas extractoras, las llaves y los resortes del cambiador de herramientas.

7. Compruebe si todos los componentes eléctricos, como interruptores y luces, funcionan correctamente.

8. Compruebe si el origen mecánico de tres ejes está compensado.

9. Compruebe si el brazo del cambiador de herramientas del almacén de herramientas o el almacén de herramientas giran suavemente.

10. Si hay un enfriador de aceite, verifique el aceite del enfriador de aceite. Si es más bajo que la línea de escala, agregue aceite enfriador de aceite a tiempo.

11. Verifique la temperatura establecida del enfriador de aceite, se recomienda configurarla entre 26 y 28 grados.

Los controles de mantenimiento que se deben realizar todos los meses incluyen lo siguiente:

1. Limpie el colector de virutas cerca del tanque de refrigerante.

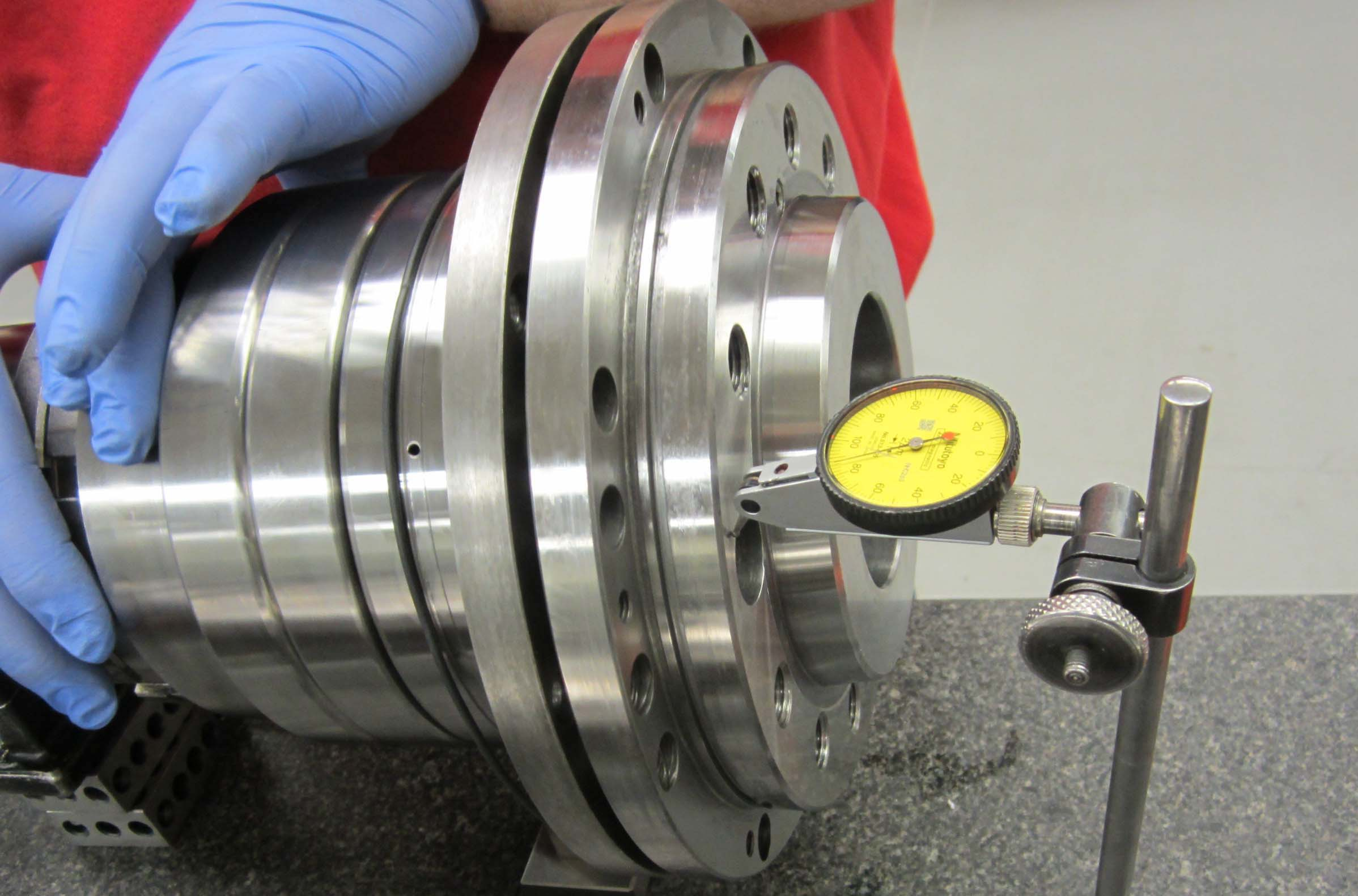

2. Inspeccione, retire y ajuste las mordazas, mandriles y accesorios.

3. Limpie o reemplace los filtros de aire según sea necesario.

4. Compruebe el estado de los cabezales de las herramientas y cámbielos si es necesario.

5. Inspeccione, lubrique, apriete y ajuste las cadenas y los transportadores de la máquina.

6. Limpia variosventiladores de la máquina para evitar acumulaciones de polvo.

7. Inspeccione los registros de aceite, lubricante y refrigerante. Comprobar si hay algún consumo anómalo.

8. Limpie las rejillas del radiador de polvo y escombros.

9. Verifique la lubricación de la pista de tres ejes X, Y y Z, y la superficie de la pista debe estar bien lubricada.

10. Revise y limpie los interruptores de límite y golpes.

11. Compruebe si el aceite en la copa de aceite del cilindro de la cuchilla es suficiente. Si es insuficiente, agréguelo a tiempo.

12. Compruebe que las señales y las placas de identificación de advertencia de la máquina sean legibles.

Comprobaciones de mantenimiento de máquinas CNC que deben realizarse semestralmente:

1. Desmonte la protección antivirutas triaxial, limpie la junta del tubo de aceite triaxial, el tornillo de cabeza esférica y el interruptor de límite triaxial y verifique si es normal. Compruebe si el efecto de las escobillas limpiaparabrisas de riel duro de cada eje es bueno.

2. Compruebe si el servomotor y el cabezal de cada eje funcionan normalmente y si hay algún sonido anormal.

3. Reemplace el aceite del tanque hidráulico y el aceite del mecanismo de desaceleración del almacén de herramientas.

4. Pruebe la holgura de cada eje y ajuste la cantidad de compensación si es necesario.

5. Limpie el polvo en la caja eléctrica (asegúrese de que la máquina herramienta esté apagada).

6. Verifique exhaustivamente si todos los contactos, conectores, enchufes e interruptores son normales.

7. Verifique y ajuste el nivel mecánico.

Comprobaciones de mantenimiento de máquinas CNC que deben realizarse anualmente:

1. Compruebe si todas las teclas son sensibles y normales.

2. Limpie el tanque de agua de corte y reemplace el fluido de corte.

3. Compruebe la precisión vertical de cada eje y decida si es necesario ajustarlo.

4. Retire el tanque del cilindro de refrigerante para inspeccionarlo.

5. Limpie el cilindro de refrigerante en busca de residuos, inspeccione el crecimiento de bacterias o hongos y limpie el tanque.

6. Drene el lubricante usado, limpie el alojamiento del lubricante y vuelva a llenarlo.

7. Inspeccione la presencia de contaminantes en el aceite neumático. Cámbielo si es necesario.

8. Reemplace todos los filtros de aceite.

9. Ejecute simulaciones de software para verificar la alineación y la sangría de las herramientas.

10. Utilice el software para invertir rápidamente el eje del cabezal de la herramienta para comprobar si hay juego. Si el cabezal de la herramienta experimenta un efecto de contragolpe, se requiere mantenimiento adicional.

1. Después de encender la máquina, debe precalentarse durante unos 10 minutos antes de procesarla. Las máquinas que no se utilizarán durante mucho tiempo deben prolongar el tiempo de calentamiento.

2. Compruebe si el circuito de aceite es suave

3. Coloque la mesa y el sillín en el centro de la máquina antes de apagar la máquina (mueva el recorrido de tres ejes a la mitad del recorrido de cada eje).

4. Mantenga la máquina herramienta seca y limpia.

Nota: El mantenimiento y la reparación del equipo deben ser realizados por ingenieros profesionales.

1. El sistema de protección de puesta a tierra debe tener buena continuidad para garantizar la seguridad personal.

2. Revisar periódicamente los componentes esenciales como disyuntores, contactores y extintores de arco monofásicos o trifásicos. Si el cableado está suelto o el ruido es demasiado fuerte, averigüe las razones y elimine los peligros ocultos.

3. Asegúrese de que el ventilador de enfriamiento en el gabinete eléctrico funcione normalmente, de lo contrario, puede causar daños a los componentes vitales.

4. El fusible está quemado y el interruptor de aire se dispara con frecuencia. La causa debe ser encontrada y eliminada a tiempo.

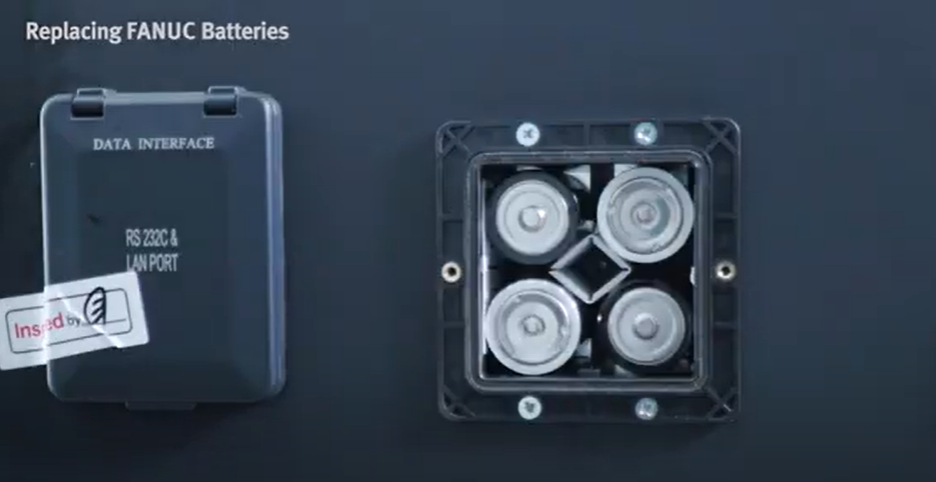

5. Reemplazo de la batería del servoaccionamiento

La batería del servoaccionamiento mantiene los datos del sistema de control absoluto. Cuando el voltaje de la batería es demasiado bajo (advertencia 9F), se debe reemplazar la batería de la unidad. Pida el mismo tipo de unidad de batería lo antes posible y mantenga la unidad encendida. Encienda la unidad de accionamiento 30 minutos antes de reemplazar la batería y complete el reemplazo de la batería dentro de 1 hora.

1. Confirme que la fuente de alimentación de entrada se haya cortado y que la fuente de alimentación de la unidad de accionamiento reemplazada se haya apagado.

2. Extraiga el enchufe de la batería conectado al enchufe de la batería de la unidad de accionamiento.

3. Presione el lateral de la batería con la punta de los dedos, empújela horizontalmente y luego sáquela.

4. Conecte el enchufe de la batería nueva a la toma de batería de la unidad de accionamiento.

5. Instale la batería en la unidad de accionamiento.

El mantenimiento en el sitio es para diagnosticar la falla de la máquina herramienta CNC (principalmente la parte CNC), encontrar la ubicación de la falla y reemplazarla con las piezas de repuesto normales correspondientes, para que la máquina herramienta pueda reanudar su funcionamiento normal.

La clave de este proceso es el diagnóstico, es decir, detectar el sistema o los circuitos periféricos, determinar si hay falla y señalar la ubicación exacta de falla por falla.ubicación. Desde el posicionamiento de toda la máquina hasta el patch panel, en algunos casos, incluso hasta los componentes. Esta es la parte principal de todo el trabajo de mantenimiento.

Por lo general, cuando los datos están relativamente completos, la falla se puede juzgar a través del análisis de datos, o se puede usar el método de señal de interfaz para juzgar las partes que pueden fallar de acuerdo con el fenómeno de falla, y luego verificar las partes una por una de acuerdo con el características específicas de la falta y de esta parte, y emitir un juicio preliminar.

En aplicaciones prácticas, puede ser posible usar un método para encontrar y eliminar fallas y, a veces, se requieren múltiples métodos. El grado de dominio de varios métodos para juzgar los puntos de falla depende principalmente de la profundidad del dominio de los principios y estructuras del equipo defectuoso.

Cuando el sistema de control numérico falla, la señal de falla y la información correspondiente generalmente se dan en la pantalla de visualización o en el panel de operación. Por lo general, el manual de operación o el manual de ajuste del sistema tiene un número de alarma detallado, contenido de alarma y método de procesamiento.

Debido a que las configuraciones de alarma del sistema son únicas, completas, estrictas y claras, el personal de mantenimiento puede manejarlas por sí mismo de acuerdo con la información y los métodos de procesamiento proporcionados después de cada alarma.

De acuerdo con las características eléctricas de la máquina herramienta, el fabricante de la máquina herramienta aplica programas de PLC para mostrar algunas fallas o información de operación que puede reflejar el control eléctrico de la interfaz de la máquina herramienta con señales específicas, y mostrarlas a través de la pantalla, y puede ver más descripciones detalladas de las alarmas a través de teclas específicas. Este tipo de alarma se puede manejar de acuerdo con el manual de solución de problemas proporcionado por la fábrica de la máquina herramienta, o se puede usar el panel de operación o el programador para averiguar el estado de la señal correspondiente de acuerdo con el diagrama del circuito y el programa del PLC, y encontrar el punto de falla para procesamiento de acuerdo con la relación lógica.

Solución de problemas sin alarma o sin alarma Cuando el PLC del sistema no se puede ejecutar, el sistema se ha detenido o el sistema no emite una alarma pero funciona de manera anormal, es necesario analizar y tomar una decisión basada en la información de estado del sistema antes y después de la fracaso y utilizando la base teórica que se ha dominado. juicio correcto. Este diagnóstico de fallas y el método de solución de problemas se describen a continuación.

1. Inspección visual

Inspeccione visualmente la placa defectuosa, verifique cuidadosamente si hay un fusible quemado, componentes carbonizados, humo o grietas y si hay un circuito abierto de cuerpo extraño. De esta manera, se puede juzgar si hay sobrecorriente, sobretensión, cortocircuitos y otros problemas en la placa.

2. Toca

Toque y agite los componentes con las manos, especialmente la resistencia y la capacitancia, si el dispositivo semiconductor tiene una sensación de holgura, para detectar algunos problemas de soldadura.

3. Potenciadores

Primero, use un multímetro para verificar si hay un circuito abierto entre varias fuentes de alimentación.

Si no hay, puede conectarse a la fuente de alimentación correspondiente. Verifique visualmente si hay humo, ignición, etc., y toque los componentes en busca de calor anormal.

Falla, y reduce el alcance del mantenimiento.

Por ejemplo: al solucionar problemas en una fábrica en Harbin, el sistema CNC y el PLC de la máquina herramienta funcionan normalmente, pero el sistema hidráulico de la máquina herramienta no se puede iniciar. Utilice el programador para comprobar que el programa del PLC se ejecuta con normalidad y que los estados de señal requeridos cumplen las condiciones de inicio.

Durante una inspección posterior, se descubrió que el estado de la señal del PLC no coincidía con las marcas en los planos y el equipo. La máquina se detuvo y extrajo la placa de circuito para su inspección. Se encontró que la dirección de las dos tarjetas de salida del PLC era incorrecta y las posiciones de las otras dos eran incorrectas. Después del cambio, la máquina herramienta funcionó normalmente.

Para el controlador programable SIMATIC S5 utilizado por la máquina herramienta con esta falla, siempre que la dirección sea correcta, sin importar cómo esté dispuesta la posición de la placa de circuito, el sistema puede funcionar normalmente. Aún así, los componentes ejecutivos correspondientes y las fuentes de señal deben corresponder correctamente.

Los errores correspondientes provocarán fallos de funcionamiento e incluso destruirán la máquina herramienta. Además, de acuerdo con el fenómeno de falla proporcionado por el usuario, combinado con su propia observación en el sitio y utilizando el principio de funcionamiento del sistema, se puede hacer un juicio correcto rápidamente.

4. Método de verificación de parámetros del sistema

Hoy en día, la función de autodiagnóstico del sistema operativo de las máquinas herramienta CNC es cada vez más fuerte y la mayoría de las fallas de las máquinas herramienta CNC se pueden diagnosticar. Cuando la máquina herramienta CNC falla, a veces se muestra la información de alarmaen la pantalla y, a veces, hay dispositivos de alarma en el dispositivo CNC, el dispositivo PLC y el dispositivo de accionamiento, como la luz de alarma parpadeará, el zumbador, etc.

En este momento, primero, consulte el manual de mantenimiento y verifique la configuración de los parámetros correspondientes. La pérdida y configuración incorrecta de los parámetros del sistema provocará el cambio o la falla del rendimiento de la máquina herramienta.

Por ejemplo, en el mecanizado automático del sistema FANUC, el apoyo de la máquina herramienta deja de moverse y la pantalla muestra las alarmas 500 y 501. Verifique el parámetro manualmente para descubrir que los parámetros correspondientes son límites positivos y negativos de límite de carrera almacenados. En este momento, la máquina herramienta se puede cambiar a agitación manual. Cuando el portaherramientas alcanza el rango de carrera correcto y corrige los parámetros, se puede eliminar la alarma.

5. Método de reinicio de la máquina

En el proceso de procesamiento, debido a la alarma del sistema causada por la falla instantánea, la falla puede borrarse mediante el reinicio del hardware o encendiendo y apagando la alimentación del sistema a su vez. El sistema debe inicializarse y borrarse. Antes de borrar, debe prestar atención a la copia y registro de datos importantes. Si la falla no se puede eliminar después de la inicialización, realice un diagnóstico de hardware.

6. Método de diagnóstico de medición

La medición es el método básico para diagnosticar fallas en los equipos. Podemos usar instrumentos como multímetros, osciloscopios y probadores lógicos para medir circuitos electrónicos.

Por ejemplo, al determinar la secuencia de fase de la fuente de alimentación trifásica del sistema de control numérico, la tabla de secuencia de fase se puede utilizar para la medición, es decir, la línea de alimentación trifásica está conectada a la tabla de secuencia de fase. Cuando la secuencia de fase es correcta, la tabla de secuencia de fase gira en el sentido de las agujas del reloj y viceversa. También se puede medir con un osciloscopio de dos canales. Si la secuencia de fase es correcta, las formas de onda de cada dos fases están desfasadas 120°.

De acuerdo con el diagrama del circuito del sistema y el diagrama del circuito de la máquina herramienta, se miden el voltaje, la fuente de alimentación, la señal de pulso, etc. de la parte defectuosa para determinar la falla. Por ejemplo, el voltaje de entrada de la fuente de alimentación excede el límite, lo que hace que el monitoreo de la fuente de alimentación use un voltímetro para medir el voltaje de la red o use un probador de voltaje para monitorear en tiempo real para eliminar otras razones.

Si falla el lazo de control de posición, se puede usar el osciloscopio para verificar el estado de la señal del lazo de medición, o se puede usar el osciloscopio para observar si la salida de la señal está desfasada y si hay interferencia.

Por ejemplo, cuando una fábrica en Shanghái está solucionando problemas, el sistema emite una alarma y el hardware del lazo de posición está defectuoso.

El osciloscopio se usa para verificar y encontrar que hay una señal de interferencia. Usamos el método de conectar condensadores en el circuito para filtrarlos y hacer que el sistema funcione normalmente.