¿Has oído hablar alguna vez de fresar o moler para conseguir un producto con la forma deseada?

Tanto el fresado como el rectificado implican técnicas de mecanizado para la fabricación de materiales lisos mediante la eliminación de material de la pieza de trabajo en la industria manufacturera. Estos procesos manejan una variedad de materiales, como hierro, cobre, aluminio, acero y aleaciones metálicas.

Ambos procesos son similares ya que eliminan el material no deseado de la pieza de trabajo, pero difieren en su funcionamiento. Las operaciones de mecanizado manipulan materiales duros como los metales. Pase lo que pase, el fresado y el rectificado funcionan de diferentes maneras.

Descubramos la diferencia entre fresar y triturar y sepamos cuáles son mejores.

El fresado implica un proceso de mecanizado básico que utiliza una herramienta de corte para pasar contra una pieza de trabajo estacionaria para cortar los materiales de ella. Sus hojas de corte giran y presionan contra la pieza de trabajo. Sin embargo, la pieza de trabajo está fija, por lo que no gira en el pivote.

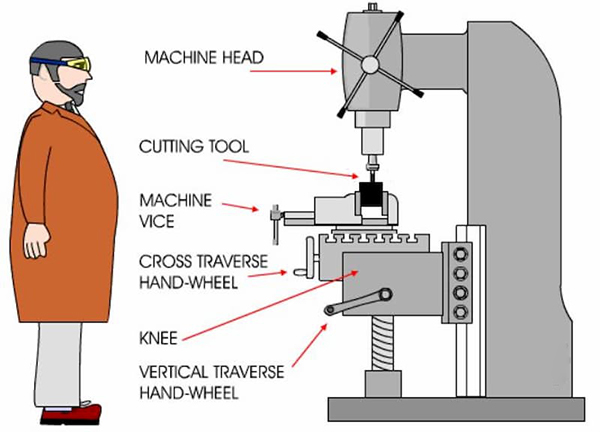

Fresadoras Puede ser horizontal o vertical, mecanizando superficies irregulares mediante taladrado, mandrinado, corte, roscado y ranurado. La fresadora más común en el mercado es el molino vertical, también conocido como molino de columna y de rodilla.

Dependiendo de las herramientas de corte de fresado, los procesos de fresado se clasifican en dos tipos:

1. Fresado frontal

2. Fresado periférico

Ambos tipos funcionan según el mismo principio. Utilice una herramienta de corte giratoria para separar el material de la pieza de trabajo.

El centro de mecanizado o torno se ajusta perpendicular a la pieza de trabajo cuando se opera un proceso de planeado. La herramienta de corte no realiza la acción de fresado; sólo su parte superior está involucrada en el proceso. Tiene bordes cortantes en los lados y la cara, realizando una acción de corte en la esquina de la herramienta.

Este tipo de fresado se utiliza para el mecanizado de superficies, retirando el material de la pieza a través de husillos horizontales y verticales.

Paralelamente a la fresa se encuentra la pieza de trabajo. A diferencia del planeado, los lados de la pieza de trabajo también realizan la operación de extracción. Utiliza husillos horizontales para retirar materiales grandes de la pieza de trabajo. La herramienta de corte presenta en un solo lado un filo que discurre a lo largo de su circunferencia. Principalmente, los maquinistas utilizan fresado periférico para cortes profundos y dientes de engranajes.

Consulte las piezas de las fresadoras para comprender su funcionamiento.

El objetivo principal de la columna y base es soportar el resto de componentes de la fresadora.

Se monta una silla en la rodilla para sostener la mesa de trabajo. La rodilla se atornilla verticalmente, lo que se conoce como tornillo elevador. La mesa giratoria se fija al sillín que se desplaza horizontalmente.

El husillo de la fresadora es un eje para todas las herramientas de corte.

En la parte superior de la columna hay una viga horizontal, que sobresale o sobre el brazo. Es un molde único que se desliza sobre los canales.

Las fresadoras cortan metales para producir componentes de diferentes formas y tamaños. Diferentes piezas trabajan en conjunto para formar un producto mecanizado final.

Entonces, antes de seguir adelante, comprendamos cómo funciona la máquina.

Una fresadora tiene una mesa de trabajo en la que los maquinistas colocan y fijan una pieza de trabajo. La mesa de trabajo controla la pieza de trabajo desde el cortador giratorio. El cortador giratorio se fija al husillo y gira a alta velocidad en un movimiento giratorio.

Con la rotación del cortador, la pieza de trabajo avanza, retirando el metal de la superficie a través de los afilados dientes del cortador. Corta el material para conseguir la forma deseada.

Una vez que comprenda el principio de funcionamiento del fresado, será más fácil saber que está configurado y funcionando. Consulte los pasos utilizados en las fresadoras:

Antes de que comience el fresado, los maquinistas configuran las herramientas correctamente para obtener los resultados deseados. Lo crucial en el fresado es la herramienta de corte. Está montado en el eje que está unido al eje.

Cuando haya configurado las herramientas de la fresadora, la rodilla se mueve hacia abajo para ajustar su posición. Ajustar la rodilla a la posición correcta garantiza la estabilidad de la máquina.

Después de configurar todas las herramientas en el fresadora, es hora de sujetar la pieza de trabajo a la mesa de trabajo. Se sujeta rígidamente con los tornillos de apriete.

Antes de cortar el material, es necesario un ajuste cero para la posición exacta. Todos los puntos de control, incluida la posición del sillín y de las rodillas, deben ponerse a cero para evitar errores y mantener la precisión.

Es el paso principal de las fresadoras. La herramienta de corte en el eje se conecta al eje. La herramienta de corte y el husillo giran alrededor de su eje a alta velocidad.

Las herramientas de corte continúan girando. Sin embargo, las piezas de la fresadora, incluida la mesa de trabajo, la rodilla y la silla, cambiaron la posición de la pieza de trabajo para obtener la posición deseada.corte y forma.

Este último paso te ayuda a obtener la forma deseada del producto. El eje de control mantiene la posición de la pieza de trabajo para cortar y retirar correctamente las piezas de metal. Cuando se corta en una forma, las herramientas de movimiento giratorio alcanzan la posición estacionaria.

El fresadora Su objetivo principal es eliminar las virutas de material duro y áspero mediante la rotación de alta velocidad de los cortadores alrededor del eje.

He aquí por qué se realiza el fresado en la industria de fabricación de materiales:

1. cortar metal

2. Superficie alisada

3. Perforación de materiales sólidos resistentes (metales)

El fresado tiene numerosas ventajas, lo que hace que los productos deseados sean más fáciles que nunca. Las máquinas herramientas de corte son eficientes, confiables y fáciles de usar. Si su fabricación no ha utilizado fresadoras, considérelas para mejorar la eficiencia de la operación.

Eche un vistazo a las ventajas de utilizar fresadoras:

1. Producir formas complejas

2. Producir piezas pequeñas y grandes.

3. Las herramientas de corte giratorias mejoran la precisión

4. Una forma rápida y eficaz de cortar material.

5. Reducir los costos operativos

Las fresadoras se utilizan en la industria manufacturera para crear productos complejos.

● Crea engranajes

● Hace ranuras y surcos

● Procesa superficies planas y de formas irregulares.

Al alimentar la mesa de trabajo con una fresa de diferentes diámetros se producen bloques en V mediante fresado angular. Las fresadoras ahorran gran parte del tiempo de mecanizado y reducen el coste simultáneamente.

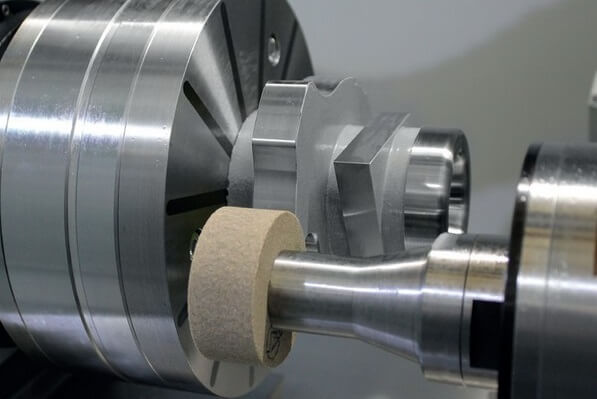

El proceso de molienda es similar al de molienda. Sin embargo, también realiza un proceso adicional. Tiene una muela abrasiva en forma de disco que muele el material lejos de la superficie de la pieza de trabajo.

El máquina de molienda utiliza una muela abrasiva para realizar cortes ligeros en materiales que van desde 0,25 a 0,50 mm de profundidad y lograr el acabado del producto final. Implica una operación de mecanizado para mejorar la precisión de la pieza de trabajo y garantizar un alto nivel de calidad de la superficie.

Las rectificadoras tienen muelas de diferentes formas y tamaños. Estas ruedas varían en textura y están construidas con piedras, diamantes y materiales inorgánicos.

Hay tres tipos básicos de muelas abrasivas:

1. Piedras de afilar

2. Amoladoras angulares

3. Rectificadoras

Las diferentes partes de la máquina rectificadora incluyen las siguientes:

La base es el sistema de soporte de la máquina rectificadora, presente en posición horizontal en la parte inferior de la máquina. La base de la rectificadora es de hierro fundido. La cama actúa como amortiguador de vibraciones ya que la máquina vibra mucho durante el trabajo.

El soporte vertical de la máquina es la columna. Está montado cerca del cabezal de la muela, el protector de la muela y la muela abrasiva. La columna está fabricada en hierro fundido.

El cabezal está presente en la posición izquierda de la mesa de trabajo. También se le conoce como centro vivo porque tiene una carcasa que contiene un motor, una caja de cambios y un sistema de tracción de las ruedas. Su lado exterior consta de botones de control para ajustar la velocidad.

La posición correcta de la mesa de trabajo dispone de contrapunto, ofreciendo agarre a la pieza de trabajo. Su objetivo principal es sujetar la pieza de trabajo en diferentes alineaciones.

La silla se monta en la base, manteniendo la mesa elevada. Se mueve hacia adelante y hacia atrás sobre el antifricción de los rodamientos de bolas para alimentar transversalmente la pieza de trabajo.

Una mesa de trabajo es un mandril magnético que sujeta la pieza de trabajo y se desliza para darle la forma deseada. El molino de molienda Tiene dos mesas, una encima de la otra. Las rectificadoras más nuevas reemplazan el cabezal y el contrapunto con una pieza de trabajo. La mesa de trabajo se mueve en un movimiento transversal para la alimentación manual o eléctrica.

El cabezal de la rueda está situado en el centro de la mesa de trabajo. Una muela abrasiva y un motor forman el cabezal de la muela. Elimina materiales innecesarios de la pieza de trabajo para producir un producto liso y acabado.

Cuando la temperatura de funcionamiento de la máquina es superior a la de una boquilla de refrigerante, se utiliza para reducirla. Generalmente las temperaturas son más altas entre la rueda y la pieza de trabajo. Si no hay refrigerante fijado en el máquina de molienda, provoca desgaste. Algunos refrigerantes incluyen aceite y agua.

Una de las principales herramientas de la taladradora cnc es la muela abrasiva o abrasiva. Las muelas abrasivas muelen cuatro materiales abrasivos, como óxido de aluminio, carburo de silicio, nitruro de boro cúbico y diamante.

Proceso

Cuando se coloca la pieza de trabajo debajo de la muela, ésta frota el material, lo retira y lo pule. La muela suaviza las partículas abrasivas de la superficie gruesa y también pule la superficie.

Las máquinas rectificadoras eliminan todas las cosas no deseadas de la pieza de trabajo mediante abrasión. La muela abrasiva está hecha con partículas abrasivas alineadas entre sí. Sin embargo, varían en forma, tamaño y dureza.

Durante la molienda, es fundamental sujetar elpieza de trabajo de forma segura con herramientas o manualmente para su estabilidad y eliminación precisa del material. El motor eléctrico ayuda a girar la muela para eliminar fácilmente los materiales abrasivos de la pieza de trabajo.

El operador se utiliza para aplicar presión sobre las muelas para limpiar la superficie de la pieza de trabajo. Las ruedas giratorias eliminan el material sobrante para formar la forma y el acabado deseados de la superficie. Dependiendo de los requisitos, el movimiento de la muela puede ser lineal o circular.

Durante este proceso, se aplica un componente refrigerante para mantener la temperatura y evitar el sobrecalentamiento. También ayuda a reducir la fricción, eliminar los residuos de esmerilado, disipar el calor y mejorar la vida útil y la eficiencia de las muelas abrasivas.

Las máquinas rectificadoras comprenden varios mecanismos para garantizar el control y la precisión, como mecanismos de ajuste de la mesa, profundidad y avance. Para obtener resultados perfectos, los operadores deben ser precisos y exactos.

Es importante tomar medidas de seguridad al trabajar con máquinas rectificadoras para reducir los peligros causados por las partículas abrasivas y de rotación rápida. Utilice equipo de protección, configure la máquina y evite el contacto directo con la muela.

Las máquinas rectificadoras ofrecen varias operaciones, como herramientas de corte, cilíndricas, superficiales y rectificadoras. Estas características permiten que la máquina satisfaga necesidades específicas y optimización productiva.

El esmerilado que no es de precisión implica enganches y el esmerilado manual aprieta el material contra la muela para obtener un producto terminado. Se prefiere el enganche para eliminar una cantidad considerable de metal cuando no es necesario considerar la precisión de la superficie del producto. Algunos ejemplos incluyen recorte de superficies, líneas de rectificado en piezas fundidas, eliminación de metales que quedan en soldaduras, grietas e imperfecciones en aleaciones.

Esta operación de rectificado garantiza un producto acabado y de alta calidad superficial con alta precisión. Las muelas trabajan en trayectorias precisas para producir productos con dimensiones precisas.

Existen cuatro tipos de rectificado de precisión:

1. Rectificado cilíndrico externo

2. Rectificado cilíndrico interno

3. Rectificado de superficies

4. Rectificado de formas

He aquí por qué debería utilizar el proceso de molienda:

1. Se ocupa de materiales fuertes y duros.

2. Los productos tienen dimensiones precisas.

3. Produce un producto altamente terminado.

4. También funciona a alta temperatura.

5. Operar materiales complejos

6. Produce superficies lisas.

Realizar molienda para obtener los siguientes componentes:

1. Fabrica componentes de motor, engranajes, rotores de freno.

2. Fabricación de palas de turbina y piezas de engranajes.

3. Implantes ortopédicos e instrumentos quirúrgicos.

4. Produce obleas y conectores semiconductores.

5. Fabricación de herramientas de corte, moldes y troqueles.

Los procesos de molienda y molienda implican la eliminación física de material, pero no son lo mismo. La molienda y Rectificadoras están disponibles en varias formas y tamaños. Elegir la máquina o el proceso correcto es un trabajo crítico. Esta guía le ayudará a comprender mejor.

Si desea ahorrar tiempo y mejorar la productividad, fresadoras es la mejor opción.