En el ámbito del mecanizado, donde reinan la precisión y la eficiencia, la elección entre diferentes técnicas puede afectar significativamente al resultado del proceso. Una de esas decisiones fundamentales gira en torno a la selección de técnicas de fresado. La molienda en ascenso y la molienda convencional son los dos principales contendientes en este campo. A medida que profundizamos en estas técnicas, revelamos las complejidades que gobiernan su funcionamiento, comprendemos sus ventajas y desventajas, exploramos los factores que influyen en su selección y analizamos comparaciones de rendimiento en el mundo real.

En esencia, el fresado es un proceso de eliminación de material que implica la eliminación de material no deseado de una pieza de trabajo para lograr la forma y dimensiones deseadas o requeridas. La técnica elegida para este propósito juega un papel fundamental en la configuración del resultado final. Las técnicas de fresado se pueden clasificar en términos generales en dos campos: fresado en ascenso y fresado convencional. Estas técnicas se caracterizan por sus distintas estrategias de corte y las fuerzas resultantes que imponen sobre la pieza de trabajo.

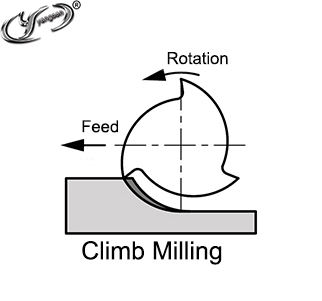

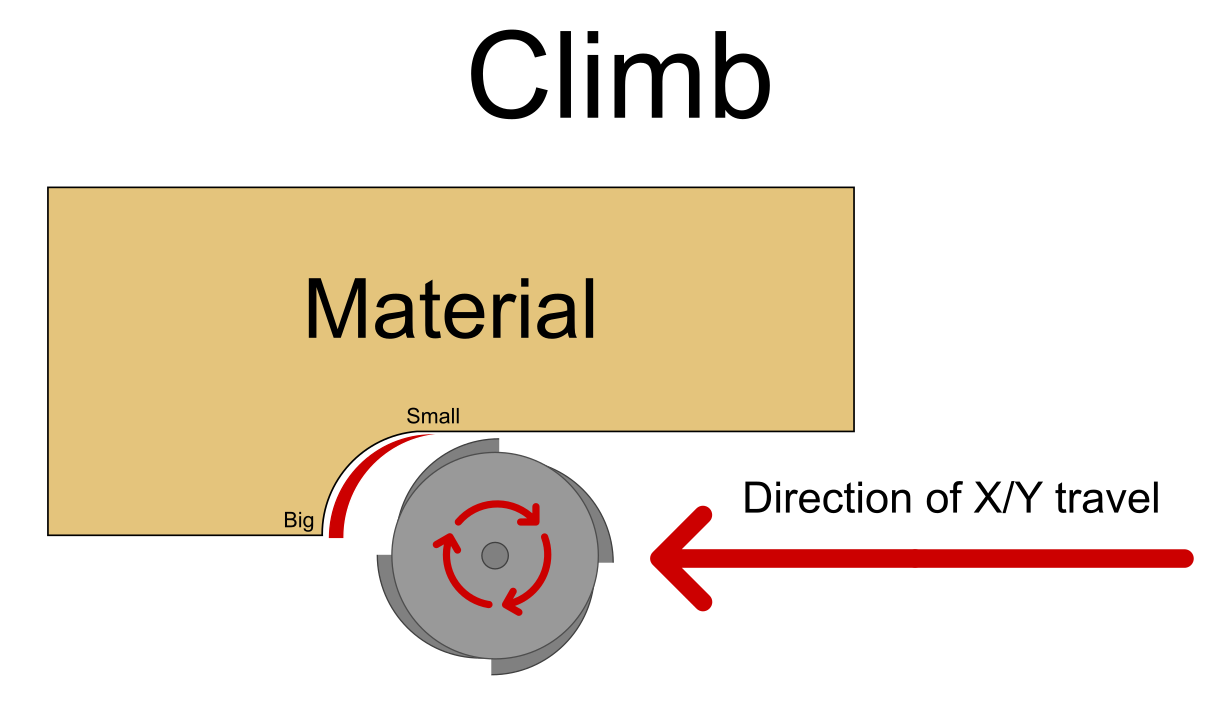

El fresado ascendente, también conocido como "fresado ascendente" o "fresado en dirección opuesta", implica la rotación de la herramienta de corte en contra de la dirección del movimiento de la pieza de trabajo. En esta técnica, el cortador ataca el material en el punto más grueso y reduce gradualmente la profundidad del corte a medida que avanza. El mecanismo es similar a una acción de "trepada", donde la herramienta avanza hacia el material en contra de su movimiento.

En el fresado ascendente, las fuerzas de corte empujan la pieza de trabajo hacia el dispositivo o la mesa, minimizando la deflexión y la vibración de la herramienta. Esto conduce a una reducción de la tensión en la herramienta, lo que prolonga su vida útil. A medida que las fuerzas de corte se dirigen a la pieza de trabajo, el desgaste y la rotura de la herramienta se mitigan significativamente, lo que resulta en menos reemplazos de herramientas y una mayor rentabilidad.

La acción de corte más suave del fresado en ascenso genera virutas más finas y reduce la propensión a la formación de filos acumulados. Esto, a su vez, conduce a un acabado superficial mejorado del componente mecanizado. Las industrias que exigen una calidad de superficie excepcional, como la fabricación aeroespacial y médica, encuentran particularmente ventajoso el fresado ascendente.

La acción de corte controlada del fresado ascendente minimiza la vibración y la vibración, lo que mejora la precisión del mecanizado y la calidad general de la pieza de trabajo. En aplicaciones de alta precisión donde las tolerancias son estrictas y la precisión dimensional es primordial, las ventajas de una vibración reducida son indispensables.

La eliminación del juego en el fresado ascendente permite mayores velocidades de avance, lo que facilita mayores tasas de eliminación de material. Esto da como resultado una mayor productividad y eficiencia operativa, lo que hace que el fresado ascendente sea una opción óptima para industrias que exigen una rápida eliminación de material, como la fabricación de automóviles y maquinaria pesada.

Dado que las fuerzas de corte dirigidas minimizan el movimiento de la pieza de trabajo, el fresado ascendente reduce significativamente la energía gastada en superar la inercia de la pieza de trabajo. Esto se traduce en un menor consumo de energía, lo que contribuye a prácticas de fabricación energéticamente eficientes.

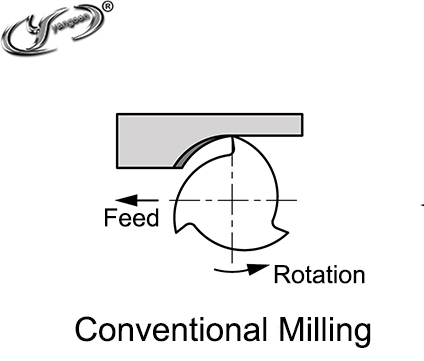

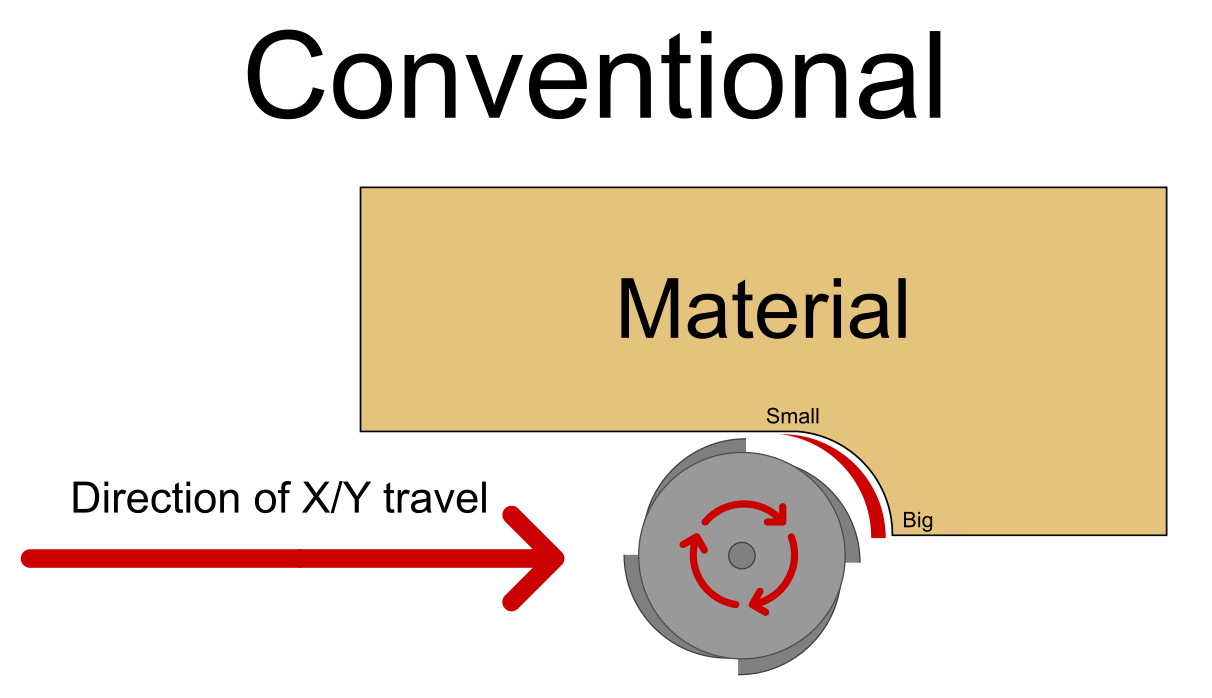

El fresado convencional, también conocido como "fresado hacia abajo" o "fresado en la misma dirección", implica la rotación de la herramienta de corte en la misma dirección que el movimiento de la pieza de trabajo. Aquí, la cortadora ingresa al material en su punto más delgado y aumenta gradualmente la profundidad de corte a medida que avanza. La acción de corte se asemeja a un movimiento de "retroceso", en el que la herramienta se aleja de la trayectoria del material.

La visibilidad del área de corte es una clara ventaja en el fresado convencional. A medida que el movimiento del cortador se alinea con el movimiento de la pieza de trabajo, los operadores tienen una mejor visibilidad del proceso de corte. Esto hace que el fresado convencional sea especialmente adecuado para geometrías complejas y mecanizado de precisión.

La acción de corte inicial del fresado convencional implica fuerzas menores en comparación con el fresado ascendente. Esto da como resultado posibilidades reducidas de movimiento o desplazamiento de la pieza de trabajo durante el acoplamiento inicial. Para piezas de trabajo delicadas o situaciones donde las opciones de fijación son limitadas, el fresado convencional ofrece mayor estabilidad.

La entrada gradual en el material característica del fresado convencional minimiza el riesgo de rotura de la herramienta, especialmente cuando se trabaja con materiales quebradizos o geometrías complejas. Este enfoque gradual garantiza que la herramienta penetre eficazmente en el material sin inducir concentraciones de tensión que puedan provocar fracturas.

El fresado convencional genera menos calor debido al corte intermitenteacción. Esto resulta especialmente ventajoso cuando se trabaja con materiales propensos a sufrir daños térmicos, como plásticos y compuestos. Al mitigar los problemas relacionados con el calor, el fresado convencional preserva la integridad del material y la precisión dimensional.

La elección entre fresado ascendente y fresado convencional no es arbitraria; Es una decisión matizada influenciada por varios factores. Entre estos factores, tres aspectos clave ejercen una influencia considerable:

Las propiedades del material de la pieza desempeñan un papel crucial a la hora de determinar la técnica de fresado óptima. Los materiales duros y quebradizos pueden beneficiarse de la entrada gradual del fresado convencional para evitar la rotura de la herramienta, mientras que los materiales más blandos podrían aprovechar las ventajas de un menor desgaste de la herramienta en el fresado ascendente.

La geometría, la composición del material y el recubrimiento de la herramienta de corte influyen en la elección de la técnica de fresado. Las herramientas diseñadas para resistir las fuerzas del fresado ascendente o aprovechar las ventajas del fresado convencional mejoran la eficiencia y precisión del proceso de mecanizado.

La rigidez y estabilidad del fresadora son fundamentales para determinar qué técnica se puede emplear eficazmente. Los centros de mecanizado modernos diseñados con mayor rigidez pueden aprovechar los beneficios del fresado ascendente, mientras que las configuraciones menos rígidas pueden inclinarse hacia el fresado convencional.

En el ámbito de la aplicación práctica, la decisión entre el fresado ascendente y el fresado convencional depende de las características únicas de la tarea de mecanizado en cuestión. Aquí hay escenarios donde cada técnica sobresale:

Las industrias que requieren una rápida eliminación de material, como la fabricación de maquinaria pesada y la producción de automóviles, se benefician de la capacidad del fresado ascendente para facilitar velocidades de avance más altas y una evacuación eficiente de las virutas.

Para componentes destinados a la industria aeroespacial, dispositivos médicos o electrónica de consumo de alta gama, la propensión del fresado ascendente a generar virutas más finas y reducir la formación de bordes acumulados garantiza un acabado superficial superior.

Los materiales delicados propensos a fracturarse, como la cerámica y el vidrio, encuentran su solución en la estrategia de compromiso gradual del fresado convencional. De manera similar, los componentes con geometrías complejas que exigen una mayor visibilidad se benefician del movimiento de retroceso del fresado convencional.

En los casos en los que las opciones de fijación robusta de la pieza de trabajo son limitadas, el fresado convencional proporciona mayor estabilidad durante el acoplamiento inicial debido a sus menores fuerzas de corte iniciales.

Al seleccionar entre fresado ascendente y fresado convencional, es imperativa una evaluación exhaustiva de su rendimiento. Cada técnica tiene distintas ventajas y limitaciones, lo que afecta significativamente los resultados del mecanizado. A continuación se muestra una comparación detallada de su desempeño en varias características:

Una de las distinciones fundamentales reside en la dirección de corte. El fresado ascendente implica que la fresa gire en la misma dirección que el movimiento de la pieza de trabajo, mientras que el fresado convencional adopta una rotación de la fresa opuesta al movimiento de la pieza de trabajo.

En términos de acabado superficial, el fresado ascendente tiende a producir resultados superiores. Esto se atribuye a su menor propensión a la formación de bordes acumulados y a la generación de virutas más finas, lo que da como resultado una superficie más suave y refinada en el componente mecanizado.

La vida útil de la herramienta es una consideración crítica y el fresado ascendente ofrece una ventaja significativa a este respecto. Las herramientas utilizadas en el fresado ascendente tienden a durar más debido al menor desgaste y la reducción de la deflexión de la herramienta. Esta longevidad no sólo reduce la frecuencia de reemplazo de herramientas sino que también mejora la rentabilidad.

La fricción y la generación de calor juegan un papel crucial en el mecanizado. El fresado ascendente destaca por generar menos fricción y calor en comparación con el fresado convencional. La acción de corte controlada y la desviación minimizada de la herramienta contribuyen a una menor acumulación de calor, mitigando el riesgo de daño térmico tanto a la pieza de trabajo como a la herramienta de corte.

La vibración durante el mecanizado es otro parámetro crítico. La acción de corte más suave del fresado en ascenso se traduce en una vibración reducida, lo que mejora la precisión del mecanizado y la calidad general de la pieza de trabajo, especialmente en aplicaciones donde las tolerancias estrictas son imperativas.

Si bien el fresado ascendente ofrece varias ventajas, su controlabilidad es más exigente. La tendencia inicial de la herramienta a introducirse en la pieza de trabajo requiere una configuración y fijación meticulosas para mitigarla. Por el contrario, el fresado convencional ofrece una mayor facilidad de control, especialmente durante el acoplamiento inicial.

En cuanto a la idoneidad del material, el fresado ascendente demuestra versatilidad y se adapta eficazmente tanto a materiales duros como blandos.Esta versatilidad lo convierte en la opción preferida para un amplio espectro de tareas de mecanizado. Por el contrario, el fresado convencional es más adecuado para materiales duros, ya que para estos materiales es más adecuado su entrada gradual en la pieza.

Teniendo en cuenta el riesgo de que la pieza de trabajo se arrastre, el fresado ascendente presenta una amenaza reducida. Las técnicas adecuadas de fijación y configuración mitigan sustancialmente el riesgo, lo que lo hace adecuado para piezas de trabajo delgadas y componentes delicados.

Finalmente, la elección entre las dos técnicas depende de la operación de mecanizado específica. El fresado en ascenso encuentra su fortaleza en las operaciones de acabado, particularmente para materiales duros y piezas de trabajo delgadas. Por otro lado, el fresado convencional es muy adecuado para operaciones de desbaste que involucran materiales blandos y piezas gruesas.

Característica | Subir fresado | Fresado convencional |

Dirección de corte | El cortador gira en la misma dirección que la pieza de trabajo. | El cortador gira en dirección opuesta a la de la pieza de trabajo. |

Acabado de la superficie | Mejor | Peor |

Herramienta de vida | Más extenso | Corta |

Fricción y calor | Menos | Más |

Vibración | Menos | Más |

Controlabilidad | Más difícil | Más fácil |

Idoneidad de los materiales | Materiales duros y blandos | Solo materiales duros |

Peligro de tracción de la pieza | Menos | Más |

Recomendado para | Operaciones de acabado, materiales duros, piezas delgadas. | Operaciones de desbaste, materiales blandos, piezas gruesas. |

Antes de hacer una conclusión sobre los dos tipos de fresado, es mejor sopesar las ventajas y desventajas de las dos formas de fresado.

· Produce un mejor acabado superficial: las virutas se alejan del cortador, lo que ayuda a reducir la fricción y el calor. Esto también ayuda a mejorar la vida útil de la herramienta.

· Mejora la vida útil de la herramienta: la reducción de la fricción y el calor ayuda a prolongar la vida útil de la herramienta de corte.

· Reduce la fricción y el calor: las virutas se alejan del cortador, lo que ayuda a reducir la fricción y el calor. Esto también ayuda a mejorar la vida útil de la herramienta.

· Menos vibración: las virutas se alejan del cortador, lo que ayuda a reducir la vibración. Esto puede ser un problema para piezas de trabajo delicadas o piezas de trabajo hechas de materiales finos.

· Es menos probable que la pieza de trabajo tire hacia la cortadora: las fuerzas de corte se distribuyen de manera más uniforme, lo que ayuda a evitar que la pieza de trabajo sea arrastrada hacia la cortadora.

· Más fácil de controlar: Las fuerzas de corte se distribuyen de manera más uniforme, lo que facilita el control de la máquina.

· Adecuado para una gama más amplia de materiales: el fresado convencional se puede utilizar tanto para materiales duros como blandos.

· Se puede utilizar tanto para operaciones de desbaste como de acabado: el fresado convencional se puede utilizar tanto para operaciones de desbaste como de acabado, según el acabado superficial deseado.

· Puede ser más difícil de controlar: la pieza de trabajo puede ser arrastrada hacia el cortador, lo que puede hacer que la herramienta se desvíe.

· No es adecuado para todos los materiales: el fresado en ascenso no debe utilizarse para materiales muy duros o quebradizos, ya que puede provocar que la pieza de trabajo se astille o se agriete.

· Produce un peor acabado superficial: Las virutas son arrastradas hacia el cortador, lo que puede aumentar la fricción y el calor. Esto también acorta la vida útil de la herramienta.

· Vida útil más corta de la herramienta: el aumento de la fricción y el calor pueden acortar la vida útil de la herramienta.

· Mayor fricción y calor: Las virutas son atraídas hacia el cortador, lo que puede aumentar la fricción y el calor. Esto también puede hacer que la pieza de trabajo vibre.

· Más vibración: las virutas son arrastradas hacia la fresa, lo que puede provocar que la pieza de trabajo vibre. Esto puede ser un problema para piezas de trabajo delicadas o piezas de trabajo hechas de materiales finos.

· Es más probable que haga que la pieza de trabajo vibre: el aumento de la fricción y la vibración pueden hacer que la pieza de trabajo vibre. Esto puede ser un problema para piezas de trabajo delicadas o piezas de trabajo hechas de materiales finos.

Si bien las ventajas de cada técnica son claras, la seguridad sigue siendo una consideración crítica. Tanto el fresado ascendente como el fresado convencional tienen sus consideraciones de seguridad únicas:

La propensión del fresado en ascenso a dirigir fuerzas de corte hacia la pieza de trabajo aumenta sus ventajas pero exige una mayor vigilancia. Los operadores deben garantizar una fijación segura y monitorear de cerca el proceso para evitar movimientos excesivos de la pieza de trabajo y posibles colisiones.

Las fuerzas de corte iniciales más bajas del fresado convencional proporcionan estabilidad pero requieren una consideración cuidadosa durante la entrada en el material. Los operadores deben asegurarse de que la herramienta esté adecuadamente acoplada para evitar el desplazamiento de la pieza de trabajo.

En el complejo ámbito de la molienda, la elección entre molienda ascendente y molienda convencional dicta el ritmo del proceso. Ambas técnicas tienen sus ventajas y desventajas, y la elección óptima depende de una gran cantidad de factores que van desde las propiedades del material hasta el mecanizado.requisitos de precisión. Al dominar las complejidades de cada técnica y alinearlas con los matices de sus necesidades de mecanizado, puede garantizar la ejecución exitosa de tareas de mecanizado que cumplan con los más altos estándares de eficiencia, precisión y calidad.