Las direcciones de los ejes de la fresadora son fundamentales para configurar la trayectoria de la herramienta y la precisión de la interfaz. Es un aspecto esencial de complejos mecanismos CNC, como centros de mecanizado y fresadoras, que alcanzan niveles de precisión tan bajos como 0,001 pulgadas. En las direcciones X, Y o Z, la herramienta está alineada para un acoplamiento total con el material. Deben modificarse rigurosamente para mantener la geometría del perfil del corte. Cada proyecto de superficie plana o escultor 3-D está determinado por las posiciones de los ejes para garantizar que el artículo terminado cumpla con los requisitos.

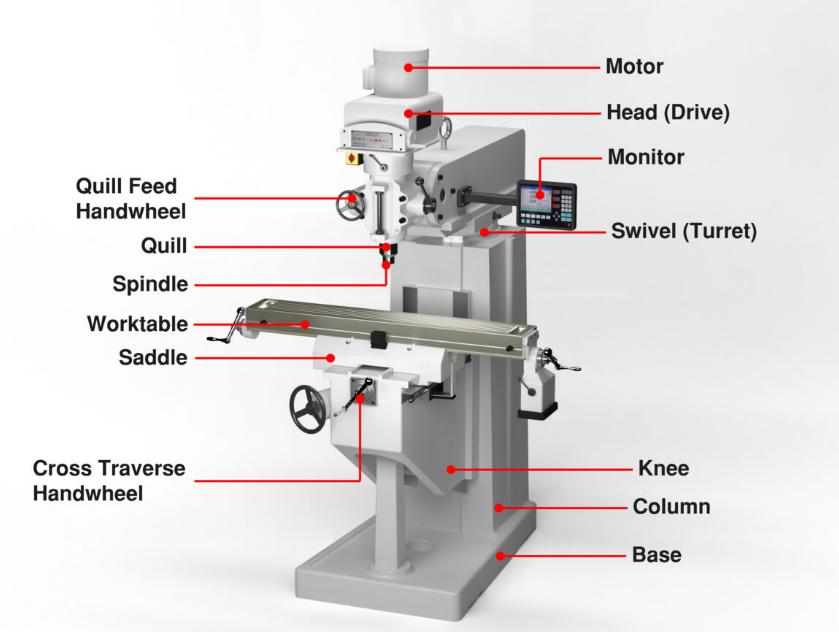

Las fresadoras utilizan herramientas rotativas con múltiples ejes. La rotación del husillo en el eje Z permite el ajuste de profundidad. La herramienta gira a velocidades de hasta 12000 RPM. Los componentes clave incluyen el portabrocas, la pinza y el cabezal de corte. Las herramientas típicas son fresas, taladros y machos de roscar.

En fresadoras, la dirección de alimentación del material se correlaciona con los ejes X e Y. Los operadores configuran la velocidad de avance para alinearla con la velocidad de la herramienta. En este proceso interviene la mesa, que mueve la pieza exactamente debajo de la herramienta. Los mecanismos de alimentación comunes son husillos de bolas y servomotores.

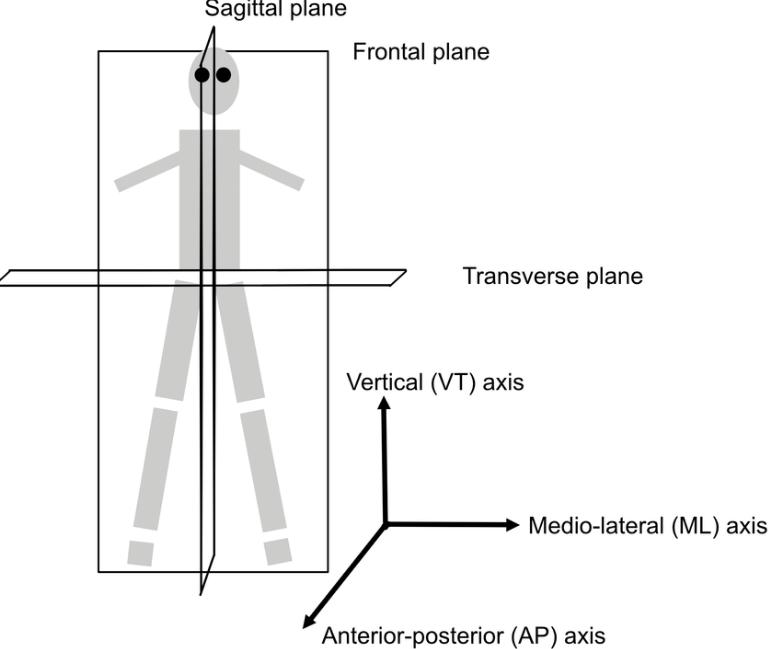

Las operaciones de fresado se clasifican en corte frontal, plano y angular. Cada tipo utiliza distintos movimientos de eje: X para cortes horizontales, Y para cortes verticales. Las máquinas ofrecen CNC (Control Numérico por Computadora) para tareas complejas. Las operaciones esenciales incluyen ranurado, ranurado y contorneado, ejecutadas con programación de moldes de precisión.

El eje X en las fresadoras, como se señaló anteriormente, controla el movimiento horizontal a través de la pieza de trabajo. La mayoría de las operaciones de fresado lateral y corte de canales se apoyan en este eje. La precisión con la máquina a lo largo del eje X se establece mediante los husillos de avance y los sistemas DRO* y suele ser de hasta 200.

El eje Y está asociado al movimiento vertical de la fresadora. Por ejemplo, la mayoría de las operaciones de planeado y ranurado se realizan con la ayuda de este eje. La configuración del eje Y incluye rieles guía y una alimentación que se mantiene a través de un motor. La gestión exacta de las tareas se mejora con la ayuda de la máquina CNC para garantizar un movimiento inmediato y preciso limitado a la tolerancia adecuada.

Finalmente, el eje Z se refiere a la elevación vertical del cabezal de fresado. Todas las operaciones de taladrado y fresado por inmersión se benefician del eje Z*, ya que proporciona la capacidad de ajustar la profundidad. Suele gestionarse con el motor del husillo y un husillo de bolas que permiten un cambio de profundidad claro y suave.

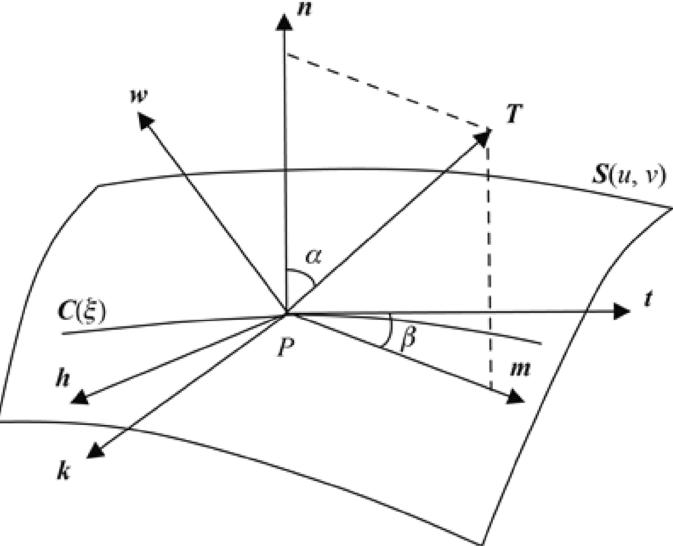

El plano cartesiano de la fresadora está asociado con una intersección de los ejes X, Y y Z en ángulo recto, creando un espacio tridimensional para la operación del material. Cada eje está calibrado para movimiento inmediato, asegurando cortes geométricos exactos.

Los errores de calibración en las direcciones de los ejes afectan directamente la precisión del fresado. Si el eje X, Y o Z está mal calibrado, las variaciones en las dimensiones pueden ser de hasta 0,005. Se requieren controles de calibración regulares utilizando sistemas láser y artefactos de prueba. Si el campo no está calibrado adecuadamente, el camino seguido por la herramienta de corte se ve comprometido, lo que resulta en variaciones en los productos terminados. Las direcciones de los ejes se emiten para determinar la precisión de los cortes en el proceso de fresado.

Las direcciones de los ejes son importantes para determinar la precisión de los cortes en el proceso de fresado. La dirección de los ejes X, Y y Z garantiza que la cortadora siga los contornos. La precisión se mantiene baja; se mantiene por debajo de 0,010, lo que permite realizar dibujos más finos.

La desalineación en las direcciones de los ejes es demasiado arriesgada. Incluso pequeñas desalineaciones en los ejes X e Y pueden provocar que los cortes se eliminen en varios puntos, lo que provoca ajustes de montaje. Se ha destacado la necesidad de realizar controles periódicos de mantenimiento y alineación para garantizar que todos los ejes sean estériles y respondan.

Las fuentes de errores en el fresado incluyen holgura en los ejes X, Y o Z, expansión térmica y desgaste mecánico. Estos valores pueden crear errores de posición de hasta 0,020. Los errores se minimizan mediante sistemas de retroalimentación como codificadores. Esto ayuda a mantener la integridad de las mediciones y aumentar la confiabilidad de la máquina al mejorar el rendimiento general.

El husillo está alineado a lo largo del eje Z, perpendicular a la mesa de trabajo. La estructura vertical se utiliza comúnmente para trabajos de inmersión y perforación. Se utilizan fresas de extremo y fresas de planear. La velocidad puede variar en múltiples direcciones, lo que permite una vida útil de múltiples herramientas y precisión cuando se trata de diferentes materiales.

La mesa de trabajo está lateral al husillo ubicado en el eje X. La estructura anterior es más adecuada para materiales pesados: cortar diseños grandes en la pieza de trabajo, como ranurar o dar forma. Los molinos horizontales incluyen más de un tipo de cortador, lo que mejora la posibilidad de diferentes opciones de procesamiento.

La mesa giratoria introduce un movimiento angular y el eje se llama eje A. Permite diseños más libres que van más allá de la maquinaria de 3 ejes. Posteriormente permite diseños más complejos y múltiples ángulos sin reposicionar la pieza de trabajo. En el fresado de forma libre, el rotativo debe ser preciso para proporcionar el mejor resultado, ya que el concentricismo y la simetría son factores cruciales en el proceso de fresado.

La disposición de los ejes influye considerablemente en el resultado final. Mecanizado vertical Las configuraciones niegan el acceso pero brindan buena visibilidad, lo cual es necesario para el trabajo detallado. Las configuraciones horizontales brindan menos acceso pero, en última instancia, son más estables. El fresado de forma libre del 4º y 5º eje aumenta la dinámica y reduce el tiempo del proceso.

El término mecanizado multieje describe un proceso en el que tres o más ejes están bajo control preciso. Como resultado, la máquina tiene una capacidad mejorada para producir piezas complejas y al mismo tiempo reducir los tiempos de preparación. La capacidad de optimizar los niveles de orientación de la herramienta junto con el movimiento de la herramienta mantiene la máxima precisión de mecanizado.

El movimiento de la herramienta está controlado por tecnología CNC que garantiza la precisión de 0,001 en todos los ejes X, Y, Z. Los multiejes suelen tener ejes giratorios adicionales, denominados A, B o C, lo que aumenta las capacidades de la máquina. Estas capacidades ayudan a las personas a trabajar en geometrías complejas.

Las geometrías complejas implican la interacción de varios ejes para lograr diseños detallados. Los cuatro ejes; X, Y, Z y, a menudo, rotativos, permiten la fabricación de curvas complejas, diseños intrincados y moldes imposibles que los conjuntos de tres ejes no pueden crear.

Los mangos de mecanizado hacen posible componentes de alta resolución, como piezas aeroespaciales y curvas y ángulos complejos de múltiples ejes.

Las complejas tareas de fresado implican movimientos y procesos de fresado detallados. Algunas de las tareas complejas son, como el grabado, el roscado y el micromecanizado, que deben tener la posición y velocidad exactas de la herramienta. El CNC maneja la trabajabilidad de la herramienta y los ejes involucrados deben mantener tolerancias estrictas, que pueden ser tan bajas como 0,010, para cumplir con los componentes de precisión.

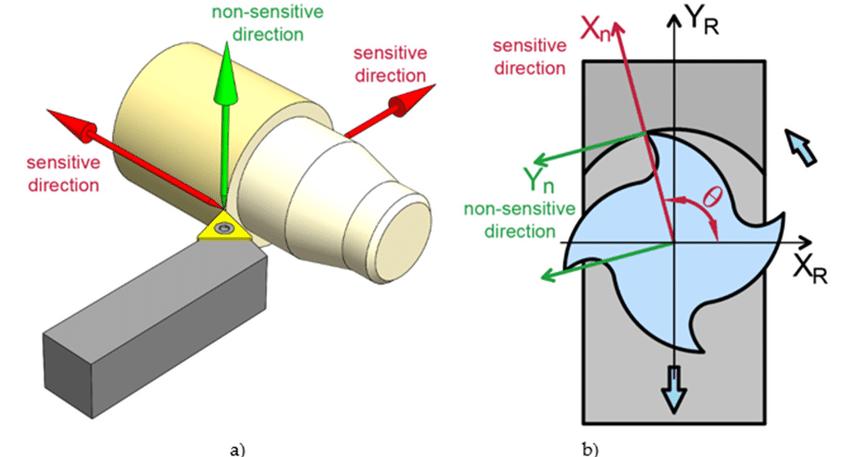

De manera similar, la orientación del eje dicta el tipo de alineación de la herramienta para un rendimiento óptimo. Los ejes verticales están diseñados preferiblemente para usarse con fresas y taladros, mientras que los ejes horizontales están especializados para cortadores laterales. La alineación precisa de la herramienta a lo largo de los ejes X, Y y Z garantiza que el filo de la herramienta se encuentre con el material de la superficie de trabajo desde el ángulo correcto para optimizar el rendimiento de la herramienta y el acabado de la superficie de trabajo.

Los patrones de corte están influenciados por las perspectivas de orientación del eje. Las configuraciones verticales se utilizan mejor en bolsillos y perfiles debido al contacto lateral constante que soporta el patrón. Los ejes horizontales son más efectivos para ranurar y revestir dada la simplicidad del patrón lineal. La alineación adecuada combinada de cada eje con la dirección óptima del husillo a lo largo del recorrido permite cortes limpios en patrones de corte complejos sin vibraciones ni desviaciones.

Las variaciones del enfoque de corte dependen principalmente de la perspectiva de orientación del eje. La superficie de trabajo horizontal permite cortes profundos y profundos a lo largo del eje X, mientras que se puede realizar un trabajo más detallado en el eje Z en el eje vertical. La elección incluye comprender la orientación lateral del husillo y la fuerza dinámica creada en el proceso y, al mismo tiempo, optimizar la vida útil de la herramienta y la eliminación de materiales.

Los métodos de herramienta dependen principalmente del eje de fresado. El fresado de producción estándar de 3 ejes no incluye procesos avanzados como el fresado helicoidal, que se facilita principalmente mediante la configuración de herramientas multieje. El trabajo requiere simultáneamente herramientas especiales, como fresas de punta esférica o cortadores esteroides capaces de moverse a lo largo de trayectorias complejas.

Factor | Orientación del eje vertical | Orientación del eje horizontal |

Alineación de herramientas

| Las herramientas se alinean verticalmente | Las herramientas se alinean horizontalmente |

Prefiere fresas de extremo y planeado. | Utiliza cortadores laterales y frontales. | |

Patrones de corte

| Ideal para taladrar y cortar por inmersión. | Lo mejor para ranurado y fresado periférico |

Bolsillos profundos, contornos detallados | Cortes largos y rectos | |

Enfoque de corte

| La herramienta desciende hacia el material | La herramienta corta a través del material. |

Precisión en el control de profundidad | Eliminación amplia de material | |

Método de herramientas

| Requiere un control preciso del eje Z | Aprovecha el eje X para las velocidades de avance |

Adecuado para trabajos detallados | Soporta tareas de corte pesadas | |

Complejidad de configuración | Moderado, depende de la precisión de la profundidad. | Alto, requiere una configuración estable |

Aplicaciones Típicas | Fabricación de moldes, grabado fino. | Mecanizado pesado, corte de engranajes |

Desgaste de la herramienta | Mayor en inmersión y perforación. | Desgaste uniforme debido al avance horizontal |

¡Una tabla sobre cómo afecta la orientación del eje a la selección y configuración de herramientas!

Problemas de desgaste Los problemas de desgaste de los componentes de la fresadora tienen un impacto importante en las direcciones de los ejes. Componentes como los tornillos de avance y los rieles guía se degradan con el tiempo, alterando la precisión de los ejes X, Y y Z.

La trayectoria de la herramienta puede desviarse con una frecuencia de hasta 0,005 de la trayectoria deseada, lo que afecta la calidad del corte y de la pieza. La evaluación y el reemplazo frecuentes de estas piezas son fundamentales para mantener la integridad de las direcciones axiales.

El mantenimiento resulta complejo, considerando la necesidad de mantener las direcciones de los ejes. Se realizan ajustes de lubricación, alineación y juego.

Si no se realiza un mantenimiento regular, algunos de los ejes se desviarán, lo que provocará errores durante el proceso de mecanizado. Tras la instalación, los sistemas CNC seguirán requiriendo actualizaciones y calibración frecuentes para garantizar que el eje tenga el comando exacto.

Errores de alineación en el eje La alineación del eje representa una amenaza significativa para el eje en las fresadoras. Los errores de instalación, la expansión térmica y el movimiento mecánico causan desalineación. Esta forma de desviación desplaza la posición de la herramienta en varios puntos, lo que provoca defectos en el producto final. La calibración debe realizarse con frecuencia y estratégicamente para eliminar los desafíos de alineación de los ejes.

¿Tiene problemas comunes con la dirección del eje? El trabajo en problemas de dirección del eje siempre comienza realizando comprobaciones de desalineación. Con herramientas de verificación de precisión como indicadores de cuadrante, mida las desviaciones en los tres ejes; las desviaciones no deben exceder 0,001.

Al verificar cada eje, por separado, identifique las desviaciones de sesgo de cada uno. Esta medida indicará dónde es posible que sea necesario realizar ajustes mecánicos en la máquina, al tiempo que garantiza que cada eje esté correctamente realineado.

Mientras tanto, los procesos de calibración utilizan sistemas láser calibrados para medir las imprecisiones posicionales de la máquina debido a problemas en la dirección del eje. La calibración debe repetirse periódicamente para garantizar que cada eje funcione dentro de las tolerancias prescritas.

Esta medida es de suma importancia cuando se realizan más ajustes mecánicos o se reemplazan piezas.

Estrategias de mantenimiento Mientras tanto, se debe realizar un mantenimiento periódico, lubricando la máquina mientras se aprietan los componentes sueltos y se reemplazan las piezas desgastadas. Dicho mantenimiento reducirá el riesgo de desviación del eje y prolongará aún más el período de uso de la máquina. Garantice un mantenimiento regular utilizando registros organizados detallados.

Finalmente, intente detener los problemas de dirección del eje incluso antes de que comiencen. Implementación de prácticas de aseguramiento de calidad como capacitación adicional al personal responsable y software de mantenimiento predictivo. Esta medida debería reducir el tiempo de inactividad de la máquina alertando al usuario sobre cualquier problema con antelación.

Las direcciones de los ejes de la fresadora tienen un impacto significativo; ellos deciden sobre la eficiencia y precisión del mecanizado CNC. Visite CNCYANGSEN para obtener una comprensión más profunda de cómo cada puesto impacta los impactos operativos. Las direcciones de los ejes de la fresadora se deben torcer, recablear y renovar para ayudar en el rendimiento de la herramienta y la integridad del producto. Esto da como resultado los mejores métodos de mecanizado y el mejor rendimiento.