La industria manufacturera ha estado en transición de una era a otra, y cada era siguiente incorpora tecnologías más nuevas que son rápidas y eficientes. El trabajo manual fue reemplazado por el mecanizado manual, que resultó ser un proceso rápido para la industria manufacturera. Con un mayor avance de la industria manufacturera, a finales de los años 1940 y 1950 nació otra revolución industrial gracias a las máquinas controladas numéricamente.

Las máquinas CNC, máquinas de control numérico por ordenador, trajeron la próxima revolución industrial. Estas máquinas de fabricación utilizan códigos y software preprogramados en los que usted da una orden en forma de programa. La máquina realiza la tarea dada según el programa. Las máquinas CNC han hecho que el proceso de fabricación sea muy preciso, exacto y rápido.

Se ha introducido DNC en el que se conectan varias máquinas CNC a una única computadora central. Funciona como una línea de producción de ensamblaje donde la pieza de trabajo se mueve de una máquina a otra para someterse a diferentes procesos en secuencia. Sin embargo, el tema de hoy del artículo no está relacionado con las máquinas DNC (control numérico directo o distribuido).

Le explicaremos las diferencias entre el torno CNC y las fresadoras. Hablaremos de cómo se utiliza cada máquina para distintos procesos de fabricación y qué piezas o materiales difieren en cada tipo de máquina CNC. Así que entremos en ello.

Antes de pasar a la comparación entre el torno CNC y la fresadora, veamos brevemente los tornos y las fresadoras.

Un torno es una herramienta de mecanizado que da forma a metales o madera girándolos y cortándolos con una herramienta de corte estacionaria. La pieza de trabajo se gira alrededor de una herramienta de corte estacionaria y las partes no deseadas del material se eliminan para dejar piezas o piezas de trabajo con formas agradables. Se utilizan diferentes tipos de tornos para diferentes materiales y técnicas. Al torno también se le conoce como la madre de las herramientas de mecanizado.

Una máquina de torno CNC es una máquina de torneado que hace girar el material (pieza de trabajo) alrededor del husillo central y la herramienta de corte permanece fija. El control numérico por computadora elimina la necesidad de trabajo físico y las instrucciones codificadas se envían a la computadora; controla el movimiento de los componentes.

|  |

| Máquina de torno horizontal | Máquina de torno vertical |

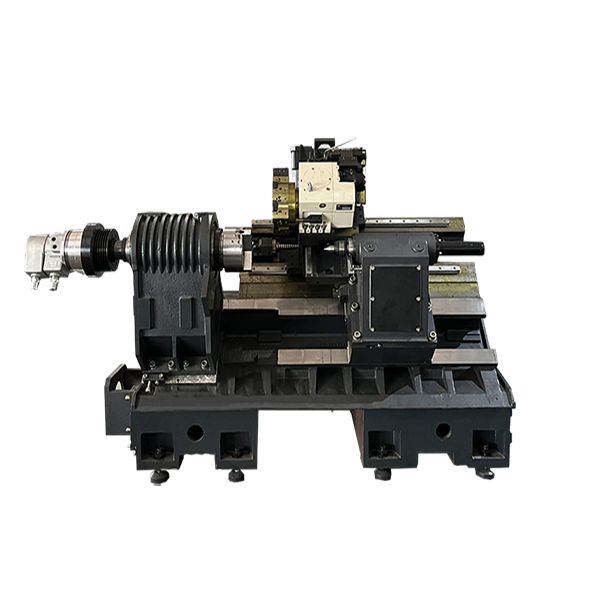

Una fresadora también es una máquina de fabricación que elimina el material de las piezas y piezas de trabajo. El husillo vertical o eje horizontal gira sobre una mesa horizontal en las fresadoras. El objetivo principal de la fresadora es raspar pequeñas secciones de metal para producir el producto final.

La fresadora CNC también funciona según el principio de una máquina manual. Sin embargo, la principal diferencia entre la máquina manual y la máquina CNC es que el CNC se ejecuta mediante instrucciones codificadas que se envían a la computadora. El programa de computadora controla los movimientos de los componentes para dar un producto final con una forma agradable.

Vayamos al tema del blog para discutir las diferencias entre un torno CNC y una fresadora. Aquí hay una descripción detallada de las propiedades de cada máquina CNC y en qué se diferencian entre sí. Después de analizar las diferencias, podrá decidir qué máquina elegir para determinadas operaciones que desee realizar. Así que entremos en ello.

La diferencia más significativa entre un torno CNC y una fresadora es el principio de funcionamiento de cada herramienta de fabricación.

El principio de funcionamiento del máquina del torno es como sigue:

La máquina herramienta de torno sostiene la pieza de trabajo o partes de la pieza de trabajo entre soportes rígidos y fuertes llamados mandriles o placas frontales. Cualquier cosa que se utilice para sujetar la pieza de trabajo la hace girar alrededor de la herramienta de corte. El movimiento de la pieza de trabajo contra la herramienta permite cortar piezas de metal o madera no deseadas según las instrucciones proporcionadas a través del código G.

Si hablamos de la posición de la herramienta de corte con respecto a la pieza de trabajo, esta se alimenta paralela, en ángulo recto al eje de las piezas de trabajo, o en ángulo. El ángulo de avance de la herramienta de corte influye en la formación de viruta. Los ángulos de 90 o 0 grados producen el mismo espesor de viruta que la velocidad de avance. Sin embargo, si elige ángulos más pequeños, el espesor de la viruta se reduce y también aumenta el avance.

El principio de funcionamiento de la fresadora es el siguiente:

El fresadoraLas herramientas de corte, CNC o manuales y rotativas se mueven alrededor de la pieza de trabajo y eliminan las partes no deseadas para obtener la forma deseada. La pieza de trabajo se sujeta rígidamente a la mesa mediante mandriles. La cortadora de alta velocidad gira alrededor de la pieza de trabajo que se puede alimentar en ángulos longitudinales, transversales o verticales según el tipo de fresadora.

Como se mencionó anteriormente, pueden existir diferentes tipos de CNCtorno(tornos o fresadoras). Entonces, hablemos de los tipos de diferenciación entre las dos máquinas de fabricación.

La diferenciación de una máquina de torno de otra se puede realizar sobre diferentes bases que van desde la configuración hasta las operaciones.

Dependiendo de las operaciones, existen tres tipos de tornos: tornos de motor, tornos especiales y tornos de torreta. Los tornos a motor son los más utilizados con una mesa más pequeña y máquinas portátiles o con mesas verticales de mayor tamaño apoyadas en el suelo.

Los tornos de motor se utilizan comúnmente para talleres de reparación in situ que requieren diferentes variaciones dependiendo de las operaciones a realizar durante los trabajos de procesamiento del torno. Los tornos especiales y los tornos de torreta se utilizan comúnmente en talleres de producción para fines especiales o de producción en masa.

Además del funcionamiento, la clasificación de las máquinas de torno también se puede realizar en función del eje en el que se posiciona la herramienta mecanizada. Puede ser un torno CNC de 2 ejes, 3 ejes, 4 ejes, 5 ejes, 6 ejes o incluso más de 6 ejes.

Las fresadoras, por otro lado, se pueden clasificar en los siguientes tipos: fresado vertical, fresado horizontal o fresado multieje. Las fresadoras verticales funcionan de manera que las herramientas giran verticalmente, y una fresadora vertical típica tiene tres ejes en los que las herramientas se mueven verticalmente.

La fresadora horizontal realiza la misma tarea que el fresado vertical, pero la herramienta gira horizontalmente. Estas máquinas suelen ser más caras y se utilizan habitualmente para el mecanizado de producción. El tercer tipo de fresadora puede venir en diferentes configuraciones, como fresadoras de 3 ejes, 4 ejes o más de 4 ejes.

La cantidad de ejes en la fresadora determina la complejidad de la configuración de la máquina, las capacidades y eficiencias, y los requisitos de programación del software. Cuanto mayor sea el número de ejes, mayor será la eficiencia, la complejidad y los requisitos de la programación del software.

Es muy importante discutir qué operaciones se pueden realizar en diferentes centros de maquinado cnc y herramientas de mecanizado. Y es también donde se diferencian la fresadora y el torno CNC. Esto es lo que se puede hacer con un torno CNC o una fresadora.

Un torno CNC suele ser la mejor opción si trabajas con piezas redondas, cónicas o cilíndricas. Los tornos CNC pueden ayudarle a crear piezas, objetos, formas, etc. uniformes, en superficies cilíndricas o cónicas. En definitiva, si quieres piezas cilíndricas simétricas, opta por tornos sin pensarlo dos veces. Las piezas o piezas más habituales con las que trabajan las piezas de torno son levas de disco, tornillos, cigüeñales, pomos, ejes, etc.

Las operaciones habituales que se pueden realizar en las máquinas de torno son las siguientes:

· Aburrido

· Enhebrado

· Ranurado ID o OD

· De despedida

· Perforación

· tocando

Por otro lado, las fresadoras son más complicadas y pueden acceder a las piezas en diferentes orientaciones. Permite a la máquina curar piezas o piezas de trabajo complejas e intrincadas. Una fresadora CNC puede realizar las operaciones si desea crear superficies planas, planos, bordes, agujeros o ranuras.

Los procesos de molienda comunes son los siguientes:

· planeado

· Fresado simple

· corte de engranajes

· Fresado a horcajadas

· fresado de perfiles

· fresado angular

· fresado lateral

· Fresado de rosca

· fresado de formas

· fresado final

Si hablamos de qué materiales son los más adecuados para cada tipo de máquina, los tornos CNC y las fresadoras no difieren mucho. Tanto los tornos como las máquinas CNC están diseñados para trabajar con metales como el aluminio y el acero. Además, en tornos o fresadoras también se pueden mecanizar otros metales como aleaciones de cobre, latón o aleaciones que contienen titanio, níquel o carbono.

Sin embargo, a la hora de elegir el metal adecuado para la máquina o el metal adecuado, hay que tener en cuenta la dureza del material, el punto de fusión, la flexibilidad, la conductividad, etc. Estos factores influyen en la elección correcta de la máquina. Por ejemplo, es posible que muchos tornos y fresadoras no estén diseñados para trabajar con metales resistentes, u otros pueden estar diseñados para funcionar con metales resistentes. Si elige un metal flexible para trabajar en el segundo tipo de máquina, podría agrietarse o doblarse fácilmente, lo que dificultaría el trabajo.

Por último, los mandriles también diferencian entre tornos CNC y fresadoras. Un mandril es un tipo de abrazadera que sujeta el objeto durante el proceso de mecanizado. Los mandriles se utilizan habitualmente para objetos con simetría radial, como piezas de trabajo cilíndricas o cónicas.

Los platos de torno son una parte esencial de la máquina de torno y se instalan encima de ella. El mandril del torno se puede operar manualmente o con una fuente de alimentación. Los tipos de mandriles de torno que puedes utilizar son los siguientes:

· Mandriles magnéticos: los mandriles magnéticos son ideales para sujetar piezas de trabajo delgadas que no quedan atrapadas convencionalmente en mandriles no magnéticos. Puedes consultar los mandriles magnéticos para CNC.tornos aquí:

Portabrocas electropermanente de polo radial

· Mandril independiente de cuatro mordazas: la mordaza escalonada se acciona por separado con tornillos separados. Por lo tanto, estos mandriles pueden sujetar y sujetar cualquier forma, ya sea cuadrada, rectangular, redonda o cualquier otra forma irregular.

· Portabrocas universal de tres mordazas: los portabrocas más utilizados son los portabrocas de tres mordazas en los que las tres mordazas están en ángulos de 120 grados entre sí. Estos mandriles son adecuados para sujetar piezas o piezas redondas o hexagonales.

· Otros tipos: además de los mandriles de uso común, también existen otros tipos de mandriles de torno, incluidos los mandril de pinza, el mandril de taladro, el mandril combinado, etc.

Si hablamos de la fresadora, se utilizan mandriles de fresado especializados que tienen alta precisión, alto poder de agarre, bajo descentramiento y son muy versátiles para mangos gruesos utilizados en aplicaciones de fresado pesado. Los mandriles de fresado tienen un mecanismo de agarre exclusivo en el que una serie de cojinetes de agujas en ángulo entre la tuerca y el soporte proporcionan una gran potencia de sujeción constante.

Sin embargo, los mandriles electromagnéticos se utilizan en fresadoras CNC para piezas complejas y operaciones de fresado. Los mandriles magnéticos son la mejor opción cuando se requiere una presión de sujeción constante en las operaciones de fresado. Estos mandriles permiten una mayor exactitud y precisión de los procesos de mecanizado.

Cuando se trabaja con tornos CNC y fresadoras CNC, se pueden desarrollar las siguientes piezas:

Los accesorios se utilizan para una conexión segura entre diferentes piezas, lo que requiere una alta precisión durante el desarrollo. Por tanto, el mecanizado CNC de precisión permite desarrollar accesorios con dimensiones precisas.

Las carcasas corresponden a las partes más pequeñas de la máquina que entran en contacto con los objetos exteriores. Estas piezas también se pueden desarrollar con máquinas CNC.

Los brazos de suspensión son importantes a la hora de elevar componentes de una máquina a una altura o ángulo específico, lo que exige una gran precisión. Por tanto, el proceso de precisión del mecanizado CNC es perfecto para el desarrollo de este tipo de piezas.

Las máquinas CNC como el torno y la fresadora también se pueden utilizar para desarrollar rodillos utilizados en sistemas transportadores, rótulas para mover componentes contiguos en ciertos ángulos y direcciones, soportes para brindar soporte a varias máquinas, cuerpos de válvulas, espaciadores, ejes de máquinas, husillos, etc.

La elección del mandril adecuado para asegurar una pieza de trabajo depende del espesor del material, la máquina utilizada, las operaciones realizadas y la presión de sujeción requerida. Por ejemplo, si desea elegir los mandriles de torno, no puede utilizar el mandril normal de tres o cuatro mordazas para sujetar las piezas de trabajo delgadas. La presión de la mandíbula de los mandriles comunes puede doblar las piezas de trabajo. Por lo tanto, los electroimanes o los mandriles magnéticos permanentes son los mejores para estos casos. Proporcionan alta exactitud y precisión con una sujeción segura del material sin deformarlo ni doblarlo. Del mismo modo, los mandriles magnéticos son la solución preferida para trabajos de alta precisión en fresadoras CNC.

Si no está seguro de si su proceso de mecanizado requiere mandriles magnéticos, puede comunicarse con nosotros y nuestros expertos lo guiarán para elegir la máquina adecuada para operaciones específicas, seleccionar el material y elegir los mandriles para sus procesos de mecanizado.

Comuníquese con nosotros ahora para Contáctenos o enviar una consulta sobre los platos magnéticos para tornos o fresadoras.