La tecnología de control numérico por computadora (CNC) es la piedra angular de la fabricación moderna. Esto permite la automatización de los procesos de mecanizado. Esta tecnología utiliza secuencias programadas por computadora para controlar las máquinas herramienta que transforman la materia prima en el producto final deseado. CNC ha revolucionado la industria manufacturera, brindando alta precisión, repetibilidad y escalabilidad.

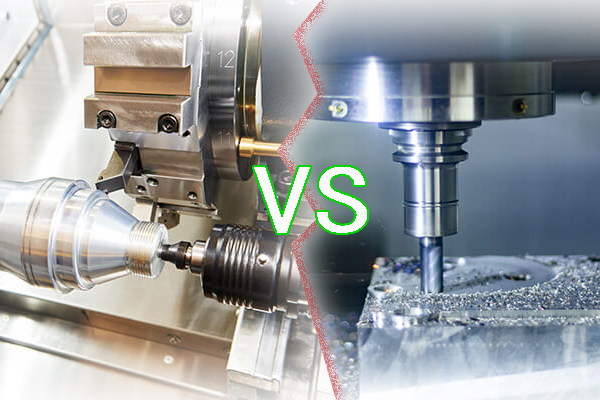

Dos aplicaciones principales de la tecnología CNC son el torneado y fresado CNC. Estos procesos forman la columna vertebral de muchas líneas de producción. Algunos ejemplos incluyen la fabricación desde piezas de automóviles hasta componentes aeroespaciales. Esto se debe a que son muy versátiles y precisos, y a su capacidad para manejar geometrías complejas. Comprender las diferencias entre estos dos métodos es crucial para seleccionar el proceso de fabricación más apropiado para cualquier proyecto.

Definición y fundamentos del torneado CNC

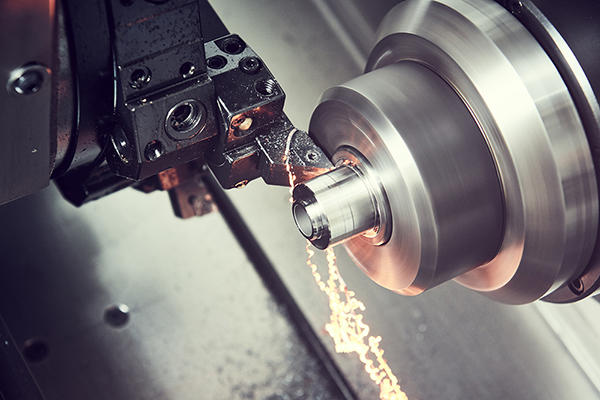

Torneado CNC es un método de mecanizado en el que una herramienta de corte no giratoria sigue una trayectoria sinuosa, realizando movimientos más o menos lineales, mientras la pieza de trabajo gira. Cuando el dispositivo no está cortando, su dirección axial se invierte.

La pieza de trabajo, sostenida de forma segura por un mandril, gira mientras la herramienta de corte se mueve linealmente, raspando el material para lograr la forma deseada. El torneado CNC es especialmente útil para fabricar piezas cilíndricas o cónicas, así como para generar formas y contornos geométricos complejos en la superficie de la pieza de trabajo.

Este método es muy adecuado para piezas que requieren rotación para cortes axiales y se destaca en la producción de elementos que tienen simetría alrededor de un eje central, como engranajes y ejes.

Componentes principales de una máquina de torneado CNC

Una máquina de torneado CNC, o torno, es una pieza de maquinaria de alta precisión que consta de varias partes clave:

1. Mandril: El mandril es una abrazadera que sujeta la pieza de trabajo en su lugar mientras gira. Hay varios tipos de mandriles, incluidos los universales de tres mordazas, los independientes de cuatro mordazas y los de pinza. El tipo de mandril utilizado depende de los requisitos específicos de la pieza de trabajo.

2. Torreta: La torreta, o torreta de herramientas, es la parte de la máquina que sujeta la herramienta de corte. Puede girar para poner diferentes herramientas en contacto con la pieza de trabajo. Los tornos CNC modernos a menudo cuentan con un sistema de cambio de torreta automático que puede cambiar entre diferentes herramientas en cuestión de segundos.

3. Controlador CNC: El controlador CNC es el "cerebro" de la máquina. Interpreta una serie de instrucciones conocidas como código G, que le dice a la máquina exactamente cómo moverse para lograr el corte deseado. El controlador ajusta la posición de la torreta y la velocidad de rotación del mandril para controlar el proceso de corte.

4. Contrapunto: El contrapunto soporta el extremo de la pieza de trabajo cuando es necesario. Es particularmente útil cuando se mecanizan piezas largas para evitar que se doblen bajo la fuerza de la herramienta de corte.

5. Rieles de guía y carro: Los rieles de guía guían el carro, que lleva la herramienta de corte, permitiéndole moverse en forma paralela y perpendicular a la pieza de trabajo. Este movimiento, combinado con la rotación de la pieza de trabajo, permite un corte preciso a lo largo y alrededor de la circunferencia de la pieza de trabajo.

6. Husillo: El husillo es la parte de la máquina que gira la pieza de trabajo. Su velocidad se puede ajustar según los requisitos del corte. Los husillos de alta velocidad permiten un mecanizado más rápido y un mejor acabado superficial.

Estos componentes trabajan juntos para garantizar que el torneado CNC pueda producir piezas con alta precisión y excelente repetibilidad. La naturaleza automatizada del proceso también permite un alto grado de consistencia, lo que lo convierte en una excelente opción para la producción en masa de piezas.

Materiales y productos típicos procesados mediante torneado CNC

El torneado CNC puede procesar una amplia gama de materiales, incluidos metal, plástico y madera. Se usa comúnmente para producir ejes, varillas, casquillos y otras piezas cilíndricas.

Definición y fundamentos del fresado CNC

Fresado CNC es un proceso de mecanizado en el que una herramienta de corte rotativa elimina material de una pieza de trabajo mientras se fija a una mesa móvil. La mesa puede moverse a lo largo de múltiples ejes (generalmente al menos dos, X e Y, pero a menudo tres con la adición de un eje Z), lo que permite que la herramienta de corte se acerque a la pieza de trabajo desde muchos ángulos y direcciones diferentes. Esta capacidad multieje permite la creación de formas complejas y piezas precisas de gran dimensión.

A diferencia del torneado, donde la pieza de trabajo gira mientras la herramienta de corte permanece estacionaria, en el fresado la pieza de trabajo permanece estacionaria mientras la herramienta de corte gira. Este proceso se utiliza a menudo cuando se crean piezas con formas complejas, ranuras y agujeros, o cuando se requiere una superficie plana.

Al igual que los tornos CNC, una fresadora CNC consta de varias partes clave:

1. Husillo: El husillo sostiene la herramienta de corte y proporcionael movimiento de rotación necesario para el corte. Puede moverse hacia arriba y hacia abajo (eje Z) y, a veces, puede inclinarse para permitir cortes en ángulo.

2. Mesa: La mesa asegura la pieza de trabajo y puede moverse en varias direcciones (normalmente en los ejes X e Y) para poner en contacto diferentes partes de la pieza de trabajo con la herramienta de corte.

3. Controlador CNC: similar a una máquina de torneado CNC, el controlador de una fresadora CNC interpreta las instrucciones del código G para mover con precisión el husillo y la mesa para crear los cortes deseados.

4. Herramienta de corte: La herramienta de corte, o fresa, es la parte de la máquina que realmente elimina material de la pieza de trabajo. Hay muchos tipos diferentes de molinos, cada uno diseñado para tipos específicos de cortes.

5. Cambiador de herramientas: muchas fresadoras CNC cuentan con un cambiador de herramientas automático, que puede cambiar entre diferentes molinos de forma rápida y precisa. Esto permite que la máquina realice diferentes tipos de cortes sin necesidad de reajustar manualmente.

El fresado CNC es increíblemente versátil y puede manejar una amplia variedad de materiales. Estos incluyen metales (como aluminio, latón, acero y titanio), plásticos (como ABS, policarbonato y PTFE) y maderas.

Gracias a sus capacidades multieje, el fresado CNC se usa a menudo cuando el diseño de la pieza es complejo o requiere alta precisión. Este proceso es ideal para crear piezas como engranajes, soportes, carcasas, moldes y más.

La capacidad de fresar formas complejas y piezas de alta precisión, combinada con su amplia compatibilidad de materiales, hace que el fresado CNC sea una opción popular para muchas industrias. Algunos ejemplos de estas industrias incluyen la fabricación aeroespacial, automotriz, electrónica y de dispositivos médicos.

Tanto las máquinas de torneado como las de fresado CNC funcionan bajo el control de un sistema de control numérico computarizado (CNC). Este sistema lee e interpreta un conjunto de instrucciones conocido como código G, que dicta los movimientos de la máquina y las acciones de la herramienta de corte. Esto asegura una alta precisión y repetibilidad, ya que la máquina seguirá las mismas instrucciones programadas cada vez.

Tanto en el torneado como en el fresado CNC, el proceso de fabricación implica una herramienta de corte que elimina material de una pieza de trabajo. Este proceso sustractivo contrasta con los métodos de fabricación aditiva como la impresión 3D, donde el material se agrega capa por capa para formar un producto. La ventaja de la fabricación sustractiva es que puede producir piezas con propiedades materiales y acabados superficiales superiores.

Tanto el torneado como el fresado CNC pueden trabajar con una amplia gama de materiales. Los materiales de uso común incluyen metales como aluminio, latón y acero; plásticos como ABS y policarbonato; e incluso madera. La elección del material a menudo depende de la aplicación específica y los requisitos de rendimiento de la pieza terminada.

Tanto las máquinas de torneado como las de fresado CNC pueden operar automáticamente una vez que se configura el programa. Esto no solo mejora la eficiencia de la producción, sino que también minimiza los errores humanos, lo que garantiza una calidad uniforme en todo el ciclo de producción.

Si bien cada uno tiene sus propias fortalezas y aplicaciones ideales, tanto el torneado como el fresado CNC son capaces de producir una amplia gama de formas y diseños. Pueden producir de todo, desde formas geométricas simples hasta componentes complejos de alta precisión.

Ambos procesos requieren herramientas (cortadores, taladros, etc.) que están diseñadas para cortar material de la pieza de trabajo. El tipo de herramienta utilizada puede variar según las especificaciones del trabajo, incluido el material que se está mecanizando y la forma final deseada de la pieza.

En el torneado CNC, la pieza de trabajo gira mientras la herramienta de corte se mueve en línea recta. Esto crea una forma cilíndrica definida por la ruta de la herramienta.

En el fresado CNC, la pieza de trabajo está estacionaria (o se mueve de manera limitada), mientras que la herramienta de corte se mueve a lo largo de múltiples ejes. Esto permite geometrías más complejas y formas no cilíndricas.

Las máquinas de torneado o tornos están diseñadas de manera diferente a las fresadoras. Los tornos giran la pieza de trabajo, mientras que las fresadoras utilizan herramientas de corte rotativas para eliminar el material.

El torneado CNC generalmente se usa para crear formas simétricas o redondas como tubos, ejes y discos. Por otro lado, el fresado CNC se usa cuando se necesitan formas complejas, ranuras, agujeros o superficies planas. También es el método preferido cuando la pieza requiere un alto grado de precisión o detalles intrincados.

Tanto el torneado como el fresado CNC pueden manejar una amplia gama de materiales. Sin embargo, algunos materiales pueden ser más adecuados paraun proceso sobre otro dependiendo de sus propiedades. Por ejemplo, los materiales quebradizos pueden ser más compatibles con el proceso de molienda.

Ambos procesos ofrecen alta precisión, pero ciertos diseños pueden lograrse mejor con uno que con el otro. Los recortes complejos, no cilíndricos o de precisión se logran más fácilmente con el fresado.

Tanto el torneado como el fresado son escalables para la producción de alto volumen. Sin embargo, la complejidad de la pieza, el tiempo de configuración y la velocidad de operación pueden influir en qué proceso es más rentable para grandes cantidades.

Factores como el costo del material, el costo de la máquina, el costo de las herramientas y el costo operativo (incluidos la mano de obra y el mantenimiento) pueden influir en la decisión entre el torneado y el fresado.

Las innovaciones recientes en el torneado CNC incluyen capacidades de herramientas en vivo, donde se utilizan ejes y herramientas adicionales para operaciones más complejas. Esto permite que los centros de torneado realicen operaciones de fresado, mejorando la eficiencia y reduciendo los tiempos de preparación.

En el fresado CNC, los avances incluyen el mecanizado de alta velocidad y el uso de software que puede simular y optimizar el proceso de mecanizado para mejorar la precisión y reducir los residuos.

Estos avances tecnológicos están aumentando las capacidades, la eficiencia y la precisión tanto del torneado como del fresado CNC. Como resultado, los fabricantes pueden producir piezas más complejas de forma más rápida y económica, lo que impulsa la innovación en muchas industrias.

Si bien tanto el torneado como el fresado CNC son parte integral de la fabricación moderna, cada uno tiene sus propias fortalezas. El torneado se usa típicamente para piezas cilíndricas, mientras que el fresado se usa para geometrías más complejas. La elección entre los dos a menudo depende de las características específicas del proyecto, incluido el diseño de la pieza, el tipo de material y el volumen de producción.

Elegir el proceso CNC correcto puede tener un impacto significativo en la eficiencia, el costo y la calidad de la producción. Por lo tanto, comprender las capacidades y limitaciones tanto del torneado como del fresado CNC es fundamental tanto para los fabricantes como para los diseñadores.

Los pasos de seguridad incluyen:

- usar el equipo de protección adecuado

- siguiendo las reglas de uso de la máquina

- mantener las máquinas en buen estado

Sí, muchos productos requieren operaciones de torneado y fresado para su producción. Algunas máquinas, conocidas como centros de fresado-torneado, incluso combinan estas capacidades en una sola unidad.

Los operadores generalmente requieren una combinación de educación formal, capacitación en el trabajo y certificación. El conocimiento en programación de computadoras, operaciones de máquinas y protocolos de seguridad es esencial.

El mantenimiento regular incluye limpieza, lubricación, inspección y reemplazo de piezas desgastadas. También es importante programar un servicio profesional regular para garantizar un rendimiento óptimo de la máquina.

Los problemas comunes incluyen herramientas desgastadas o rotas, mal acabado superficial, dimensiones incorrectas y errores de la máquina. A menudo, las soluciones se encuentran en el cambio de la configuración de corte, el cuidado de las herramientas, la programación correcta y el mantenimiento regular de la máquina.

Todo problema tiene una causa. Solucionar problemas a menudo significa encontrar y tratar esa causa de manera sistemática.

Esta guía lo ayuda a comprender la diferencia entre el torneado y el fresado CNC y sus funciones en la fabricación actual. Cada método tiene puntos fuertes, y la elección correcta depende de las necesidades de diseño, el material y la cantidad de piezas que necesita. A medida que la tecnología mejora, también lo hacen las posibilidades de ambos métodos, lo que conduce a formas más complejas y eficientes de producir cosas.