En el mundo de la ingeniería de precisión, donde un pelo puede marcar la diferencia entre el éxito y el fracaso, el papel de CNC herramientas de medición es nada menos que crítico. Estas herramientas actúan como centinelas silenciosos, asegurando que cada detalle intrincado de un diseño se convierta perfectamente en realidad. Entonces, sumergámonos en el fascinante reino de las herramientas de medición CNC y exploremos las maravillas que aportan a la mesa de fabricación.

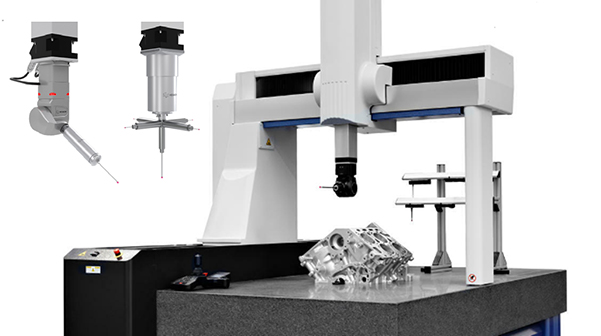

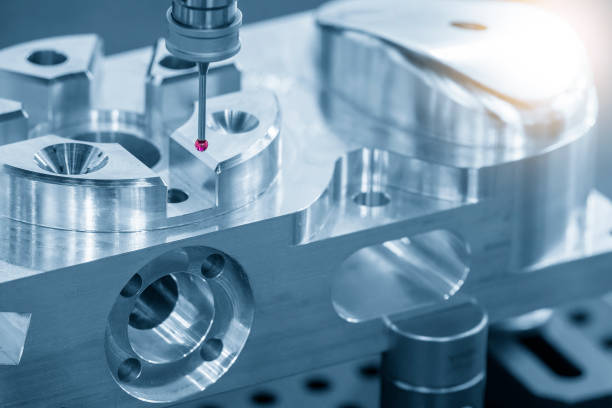

Imagínese esto: una máquina que combina la precisión de un artesano experto con la eficiencia de una supercomputadora. Esa es la esencia de una máquina de medición por coordenadas o CMM. Es como el Sherlock Holmes del mundo manufacturero, resolviendo misterios dimensionales con asombrosa precisión.

La CMM se erige como la piedra angular de las herramientas de medición CNC. ¿Su misión? Medir objetos con una precisión asombrosa, lo que permite a los fabricantes garantizar que sus creaciones se alineen perfectamente con las especificaciones previstas.

Imagine que acaba de diseñar un componente complejo para una nave espacial. Cada curva, ángulo y sangría importa. La MMC entra en juego sondeando la superficie del objeto con precisión milimétrica. Utilizando un cabezal de sonda, mapea las coordenadas de varios puntos del objeto, construyendo un modelo 3D en el proceso. Luego, este modelo se compara con el plano de diseño, revelando cualquier desviación que pueda haber ocurrido durante la fabricación.

Pero aquí está la magia: no se trata sólo de señalar las desviaciones. La CMM también ayuda a los ingenieros a analizar la calidad general de sus procesos de fabricación. Es como un médico que revisa su línea de producción, identifica áreas de mejora y se asegura de que cada pieza cumpla con el estándar de oro.

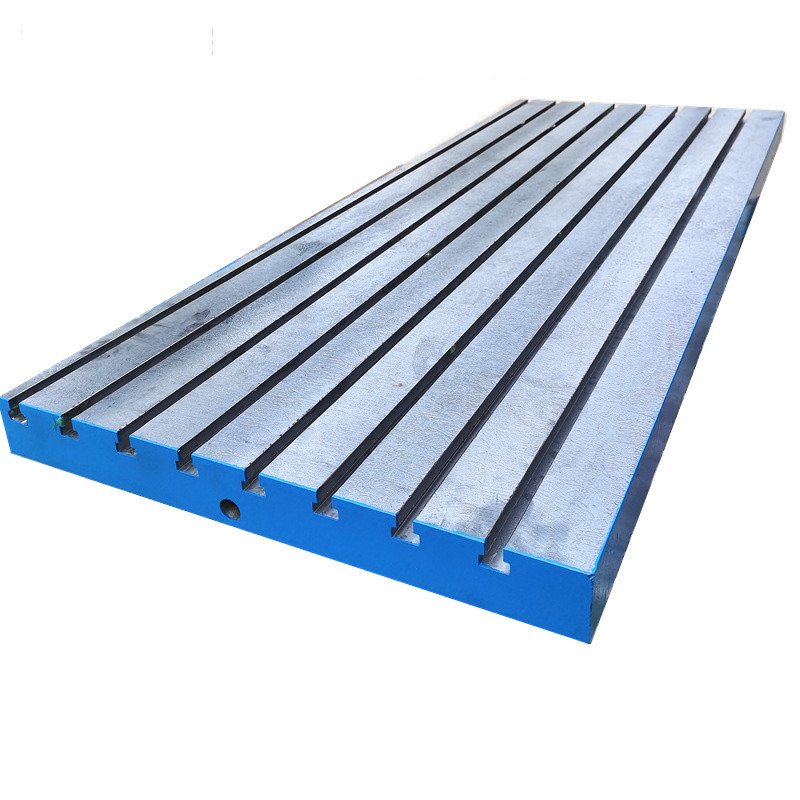

Piense en una placa de superficie como el lienzo sobre el que se desarrolla el arte de precisión. No es simplemente una superficie plana; es una base de precisión que prepara el escenario para la perfección. Este sencillo equipo es la clave para garantizar que las mediciones sean precisas hasta el más mínimo detalle.

En la gran sinfonía de la fabricación, la Surface Plate desempeña el papel del podio del director. Proporciona una plataforma estable y nivelada con precisión para instrumentos de medición, lo que permite a los ingenieros tomar medidas sin la interferencia de superficies irregulares.

Imagina que estás creando una obra maestra mecánica usando un fresadora cnc, una caja de cambios que necesita que los engranajes engranen a la perfección para evitar futuros percances. La placa de superficie interviene ofreciendo un escenario perfectamente plano y nivelado para sus mediciones. Es un pase entre bastidores hacia la precisión.

Los ingenieros colocan el componente en la placa de superficie y emplean varias herramientas de medición CNC, como micrómetros y medidores de altura, para tomar medidas. La planitud y nivelación de la placa garantizan que las mediciones sean consistentes, libres de las distorsiones que pueden ocurrir en superficies irregulares. En esencia, Surface Plate crea un entorno controlado, convirtiendo el arte de la medición en una ciencia exacta.

Ingrese al reino del futuro: los brazos de escaneo láser. Estos artilugios de alta tecnología llevan el poder de los láseres al mundo de la medición, revolucionando la forma en que capturamos datos y garantizando que incluso los diseños más complejos se repliquen con la máxima fidelidad.

Si la MMC es Sherlock Holmes, entonces el brazo de escaneo láser es el Watson tecnológico. Armado con láseres y sensores, captura detalles intrincados de una manera que incluso el ojo humano más agudo podría pasar desapercibido.

Considere un escenario en el que se le asigna la tarea de recrear la obra maestra de un escultor, una estatua que es una obra de arte e ingeniería. Los métodos tradicionales pueden tener dificultades para capturar cada curva y contorno, pero no el brazo de escaneo láser.

Esta herramienta futurista utiliza láseres para escanear objetos y crear una representación digital del mundo físico. Cada rincón, grieta y detalle intrincado se captura en cuestión de momentos. Es como una impresora 3D al revés, convirtiendo la realidad en una obra maestra digital.

Pero el verdadero encanto reside en su versatilidad. Los brazos de escaneo láser no se limitan a objetos inanimados; pueden medir superficies complejas, formas orgánicas e incluso componentes móviles como Torno CNC. Ya sea inspeccionando el álabe de una turbina de avión o analizando un implante médico personalizado, estos brazos aportan un nivel de precisión que está remodelando las industrias.

Imagine una herramienta que tenga el poder de conceder o denegar el paso: ese es el indicador Pasa/No pasa. Es un guardián de la precisión, que garantiza que los componentes cumplan con las especificaciones exactas necesarias para que funcionen perfectamente juntos.

El indicador Pasa/No pasa representa un veredicto binario. No se preocupa por las medidas; en cambio, responde a una pregunta fundamental: ¿el componente se ajusta dentro de las tolerancias permitidas?

Imaginemos un escenario en el ámbito del automóvil. Imagine un pistón que necesita deslizarse suavemente dentro de su cilindro. El indicador Pasa/No pasa interviene para decidir el destino del pistón. Si el pistón se desliza sin esfuerzoa través del lado "Go" pero se niega a moverse en el lado "No-Go", es una clara señal de precisión.

Esta herramienta simplifica la complejidad de la medición al eliminar la necesidad de números. Es como un semáforo para los ingenieros: verde para aprobación y rojo para reevaluación. En un mundo donde la precisión es primordial, el indicador Pasa/No pasa proporciona un veredicto instantáneo que mantiene la línea de producción en movimiento con confianza.

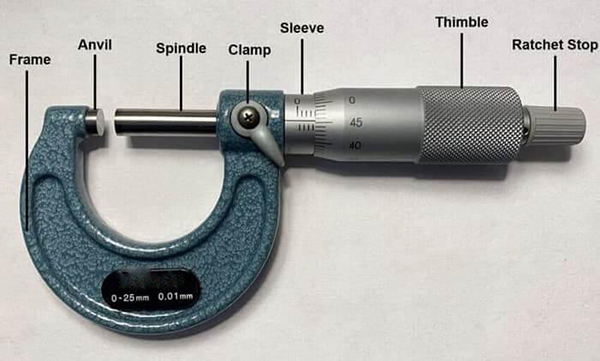

Si el medidor Pasa/No pasa es la herramienta de decisiones binarias, entonces el micrómetro es el maestro de las minucias. Este dispositivo se sumerge en el ámbito de las mediciones microscópicas, revelando los detalles más pequeños que contribuyen a una ejecución impecable.

El Micrómetro es una varita mágica para aquellos que buscan medir lo aparentemente inconmensurable. Desbloquea los misterios que se esconden dentro de las diminutas dimensiones de un componente.

Considere un escenario en el que los ingenieros aeroespaciales están fabricando una pala de turbina. La curvatura y el espesor de la hoja deben cumplir con los estándares más estrictos. Aquí es donde entra en escena el micrómetro con sus esbeltas mandíbulas. Mide delicadamente dimensiones con precisión de hasta micrómetros: una fracción del ancho de un cabello humano.

Pero no se trata sólo de medidas; se trata de coherencia. Una serie de mediciones pueden revelar variaciones que de otro modo podrían pasar desapercibidas. El Micrómetro transforma un componente de un plano abstracto a una entidad tangible, asegurando que se tenga en cuenta cada detalle.

Conozca la multiherramienta del mundo de la medición: Calipers. Como una navaja suiza, los calibradores vienen en varias formas, cada una diseñada para abordar desafíos de medición específicos con delicadeza. Es un compañero versátil en la búsqueda de la precisión.

Los calibradores son los camaleones de la medición. Se adaptan a diferentes escenarios, proporcionando un medio flexible pero preciso para medir dimensiones.

Imagínese crear un implante médico. Los calibradores intervienen para medir la longitud, el ancho e incluso la profundidad del implante. Esta herramienta versátil ofrece opciones (vernier, digital o calibrador de dial) adaptadas a la naturaleza de la tarea.

Con Calipers, los ingenieros no necesitan depender únicamente de la precisión de una sola herramienta. Pueden elegir la variación más adecuada para garantizar la precisión. Desde medir el diámetro de un tornillo hasta evaluar el espesor de una lámina de metal, los calibradores ejercitan sus músculos de adaptabilidad, lo que los convierte en un elemento básico en el arsenal de herramientas de medición CNC.

Al aventurarse en el ámbito de la dinámica de fluidos, el Air Gage ocupa un lugar central. Esta herramienta se basa en el aire como medio de medición y aprovecha el poder sutil de los diferenciales de presión para evaluar dimensiones que podrían desafiar las herramientas tradicionales.

El Air Gage es como un susurrador o maquina vertical cnc a componentes que requieren un toque suave. Su uso de la presión del aire para detectar variaciones mínimas lo distingue en el mundo de taladradoras CNC y otras herramientas de medición.

Considere una situación en la que un dispositivo médico necesita un diámetro de orificio preciso. Las herramientas tradicionales pueden tener dificultades, pero Air Gage viene al rescate. Al medir la diferencia de presión entre el manómetro y el componente, determina con precisión el diámetro sin causar ningún daño.

La dependencia de esta herramienta de las propiedades innatas del aire muestra el ingenio de la ingeniería de precisión. Es un recordatorio de que, a veces, una suave respiración puede revelar los detalles más intrincados y, en el mundo de la medición CNC, la precisión se presenta de muchas formas.

En la sinfonía de la ingeniería de precisión, la orquesta de herramientas de medición CNC toca una amplia gama de instrumentos, entre los que se incluyen Torno CNC, máquina CNC vertical, y taladradora cnc. Continuaremos nuestra exploración profundizando en las capacidades únicas de herramientas más esenciales que adornan este notable conjunto.

Imagine una herramienta que pueda ampliar, medir y comparar componentes de un solo vistazo: ese es el comparador óptico. Es como una lupa con un doctorado en precisión, que revela desviaciones que podrían pasar desapercibidas a simple vista.

El Comparador Óptico es el detective del mundo de la medición y desentraña los misterios ocultos en los detalles más pequeños. Su capacidad para crear imágenes ampliadas de componentes permite a los ingenieros detectar incluso las imperfecciones más mínimas.

Imagine un escenario en el que es necesario examinar los dientes de engranajes intrincados para detectar un engrane perfecto. El comparador óptico entra en escena proyectando una imagen ampliada del equipo en una pantalla. Luego, los ingenieros pueden superponer la imagen proyectada con una imagen de referencia, detectando instantáneamente cualquier desviación.

Esta herramienta se basa en el principio de aumento óptico, donde son los ojos los que magnifican los rasgos diminutos, revelando su verdadera naturaleza. Es una combinación de ciencia y arte que convierte una lupa tradicional en una obra maestra de alta tecnología.

En el mundo de la ingeniería, donde los hilos mantienen unidos los componentes, el calibre de hilos asume un papel de suma importancia. es el guardián deAjuste y función, asegurando que los hilos se engranen sin problemas y de forma segura.

El medidor de hilo puede parecer simple, pero su importancia es inmensa. Es el guardián de la compatibilidad, permitiendo que los hilos se unan en perfecta armonía.

Considere un escenario en el que un fabricante fabrica pernos que deben atornillarse sin esfuerzo en tuercas. El medidor de roscas interviene para garantizar que el paso, el diámetro y el ángulo de las roscas estén perfectamente alineados con los estándares designados.

El diseño de esta herramienta es ingeniosamente sencillo. Consiste en roscas mecanizadas con precisión que sirven como punto de referencia para la comparación. Los ingenieros prueban las roscas del componente contra el calibre, asegurando un ajuste perfecto o revelando cualquier desviación que pueda comprometer la integridad de la conexión.

Imagine una herramienta que pueda determinar si un objeto es verdaderamente redondo o tiene el más mínimo indicio de irregularidad: ese es el Probador de redondez. En un mundo donde dominan los componentes circulares, esta herramienta garantiza que la perfección no sea sólo un concepto, sino una realidad.

El probador de redondez es el árbitro de la circularidad y examina los objetos para ver si se adhieren a la esencia pura de un círculo. Su capacidad para detectar desviaciones en la redondez es vital para diversas industrias.

Consideremos un escenario en el ámbito de los rodamientos de precisión. El probador de redondez sondea meticulosamente los contornos del rodamiento, evaluando si es realmente redondo o si hay desviaciones sutiles que podrían causar fricción o desequilibrio.

Esta herramienta emplea un lápiz que traza la superficie del objeto, capturando puntos de datos que construyen un perfil completo. Luego, este perfil se compara con una forma circular ideal, revelando cualquier desviación que pueda necesitar corrección.

En el camino de medir la profundidad con precisión, el micrómetro de profundidad acepta el desafío. Esta herramienta es como una sonda para componentes, asegurando que cada hueco, ranura o hendidura cumpla con las especificaciones deseadas.

El micrómetro de profundidad es el espeleólogo de la fabricación, que explora las profundidades de los componentes para garantizar que sus dimensiones sean tan profundas como deben ser.

Imagine una situación en la que los moldes deben elaborarse con la profundidad perfecta para el moldeo por inyección. El micrómetro de profundidad desciende a los huecos del molde, asegurando que cada rincón tenga una precisión de una fracción de milímetro.

Esta herramienta cuenta con una varilla delicada que se extiende hacia las cavidades, capturando las mediciones de profundidad con notable precisión. Ya sea evaluando la profundidad de un orificio o evaluando la ranura de un engranaje, el micrómetro de profundidad mide las profundidades de precisión.

En el intrincado mundo del mecanizado CNC, la eficacia de las herramientas de medición no está determinada únicamente por su sofisticación. Igualmente crucial es la habilidad y técnica empleada por los ingenieros para utilizar estas herramientas con precisión. Profundicemos en el arte de utilizar herramientas de medición CNC con delicadeza, garantizando que la precisión no sea solo un objetivo, sino un estándar que se logre de manera consistente.

Antes de embarcarse en un viaje de medición, es imperativo comprender los fundamentos de la herramienta de medición específica en cuestión. Ya sea un micrómetro, un calibrador o cualquier otra herramienta, familiarícese con sus componentes, cómo funciona y las unidades en las que mide. Este conocimiento fundamental sienta las bases para realizar mediciones precisas.

Imagínese utilizar un instrumento musical que no ha sido afinado: el resultado sería discordante. Del mismo modo, antes de utilizar herramientas de medición CNC, asegúrese de que estén correctamente calibradas. La calibración garantiza que la precisión de la herramienta se verifique con respecto a un estándar conocido. La calibración periódica mitiga el riesgo de introducir errores en el proceso de medición.

Piense en el uso de herramientas de medición como un oficio especializado. Así como un pintor aplica pinceladas con precisión, los ingenieros deben emplear técnicas consistentes al medir. Aplique una presión uniforme, evite una fuerza excesiva y asegúrese de que la herramienta de medición esté en contacto con el componente de forma segura. Esta consistencia elimina la variabilidad y contribuye a la precisión.

El error de paralaje es un error común en la medición. Ocurre cuando la medición se toma desde un ángulo, lo que provoca que la lectura sea inexacta. Para mitigar esto, asegúrese de que la herramienta de medición esté perpendicular al componente que se está midiendo. Esto reduce las posibilidades de juzgar mal las mediciones debido a una ilusión óptica.

Leer la medida en la escala de una herramienta es un arte en sí mismo. Ya sea leyendo el dedal de un micrómetro o la escala vernier de un calibrador, preste atención a las divisiones más finas. La precisión a menudo reside en estas sutiles gradaciones. Desarrolle un buen ojo para alinear las escalas con precisión y leer las medidas con precisión.

Los factores ambientales pueden afectar las mediciones. Vibraciones, temperaturaLas fluctuaciones e incluso la limpieza del instrumento de medición pueden introducir errores. Minimice estas influencias trabajando en un ambiente controlado, limpiando la herramienta antes de cada uso y permitiendo que se aclimate a la temperatura ambiente.

Para muchas herramientas de medición, establecer con precisión el punto cero es primordial. Ya sea poniendo a cero un calibrador digital o estableciendo el punto de referencia en una máquina de medición de coordenadas, invierta tiempo en garantizar que el punto cero esté perfectamente alineado. Cualquier compensación en esta etapa puede provocar errores acumulativos en mediciones posteriores.

La precisión va más allá de medir un solo punto. Al medir la precisión de un componente, mida varios puntos y compárelos. Esta práctica no sólo revela variaciones dentro del componente sino que también valida la confiabilidad de la propia herramienta de medición.

Las mediciones precisas son tan valiosas como los datos que generan. Mantenga registros meticulosos de las mediciones, incluidas fechas, horas y la herramienta de medición específica utilizada. Si surgen inconsistencias, esta documentación ayuda a solucionar problemas y mantener un ciclo de retroalimentación para una mejora continua.

El mundo de las herramientas de medición CNC exige no sólo destreza técnica, sino también dominio de la técnica y disciplina. El uso preciso de estas herramientas no es un simple paso; es un viaje que combina conocimiento, experiencia y precisión. Al adherirse a los principios de calibración, coherencia técnica y dominar los matices de cada herramienta, los ingenieros pueden transformar la medición de una tarea rutinaria a una forma de arte. ¿El resultado? Componentes que encarnan el pináculo de la precisión, donde la precisión no es solo un objetivo, es una forma de trabajar.