Desmitificar la programación de máquinas de torno CNC es el objetivo fundamental de este blog. Dentro de estos tutoriales, se despliega un vasto mundo, donde el dominio del motor del husillo, la torreta de herramientas, el carro deslizante y las operaciones complejas del código G están a su alcance. Aprenda a aprovechar toda la potencia del torno, programar con precisión y optimizar las operaciones para lograr la máxima eficiencia. Obtenga conocimientos que se traduzcan en experiencia en el mundo real.

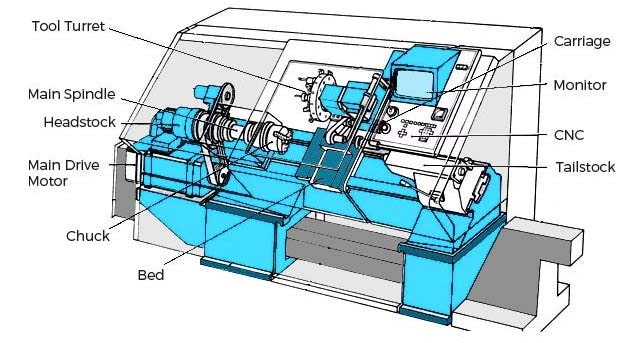

· Motor del husillo: A menudo considerado el corazón, impulsa el husillo principal. Sus RPM (revoluciones por minuto) definen las capacidades de velocidad de la máquina.

· Torreta de herramientas: contiene múltiples herramientas de corte. Permite cambios rápidos de herramientas, mejorando la eficiencia.

· Deslizamiento del carro: Permite horizontal movimienot. Posiciona con precisión la herramienta contra la pieza de trabajo.

· Barandilla de la cama: Una base sólida que garantiza un movimiento recto de la herramienta.

· Contrapunto: Posicionado en el extremo, brinda soporte para piezas de trabajo largas.

· Portabrocas: sujeta firmemente la pieza de trabajo y garantiza operaciones precisas y suaves.

· Puesto de herramientas: En el carro, asegura las herramientas de corte.

· Tornillo de avance: dicta el movimiento de la herramienta y convierte el movimiento giratorio en movimiento lineal.

· Panel de Control: Tu centro de mando. Desde aquí, los operadores ingresan datos esenciales.

· Sistemas de retroalimentación: Integrales para mayor precisión. Supervisa y ajusta continuamente las acciones de la máquina.

· Husillos de bolas: Convierten movimientos rotativos en lineales. Garantiza un movimiento preciso de la herramienta.

· Motores de ejes: Accionan los ejes de la máquina. Definir la dirección y velocidad del movimiento.

· Sistema de refrigeración: dispensa líquidos refrigerantes. Prolonga la vida útil de la herramienta, asegura cortes suaves.

· Guía lineal: Ayuda al movimiento de la herramienta. Reduce la fricción, mantiene la precisión.

· Escudo de seguridad: Protege a los operadores de escombros voladores y toques accidentales.

código g es el lenguaje universal para las operaciones CNC. Dicta movimiento, velocidad y dirección. Cada número de código G corresponde a una tarea específica, como G01 para movimiento lineal.

El código M controla las funciones de la máquina. Además, activa el refrigerante, cambia herramientas y más. Por ejemplo, M03 podría iniciar el giro del husillo.

En la programación de máquinas de torno CNC, la interpolación lineal traza una ruta recta entre dos puntos. Usando el comando G01, dirige la herramienta a lo largo de los ejes X, Z.

Antes de tallar, asegúrese de que la herramienta esté en la posición correcta. La compensación de herramientas se ajusta a las desviaciones. Con G10, las correcciones se realizan en tiempo real, lo que garantiza la precisión.

El torneado frontal aborda el extremo de la pieza de trabajo. El código G90 ayuda en el posicionamiento absoluto. Los acabados suaves son el resultado de procedimientos precisos de torneado de caras.

El torneado de diámetros da forma a piezas de trabajo cilíndricas. Confíe en G92 para un dimensionamiento exacto. Recuerde siempre que la precisión garantiza piezas perfectas.

La perforación crea agujeros. El ciclo G81 inicia la perforación básica. La profundidad, la velocidad y la posición de la herramienta determinan los resultados exitosos de la perforación.

tocando crea hilos internos. Usando G84, sincronice la rotación del husillo con el movimiento lineal. Asegúrese de que los grifos coincidan con las dimensiones del orificio para su ajuste.

Se trata de secuencias operativas predefinidas. G73, G76, G89 son códigos típicos. Los ciclos fijos simplifican las operaciones del CNC, mejorando la eficiencia.

¿Creando curvas? La interpolación del arco es crucial. El uso de G02 para arcos en el sentido de las agujas del reloj y G03 para los arcos en el sentido contrario a las agujas del reloj simplifica las trayectorias curvas.

Los hilos proporcionan agarre y conexión. El comando G76 corta hilos de manera eficiente. La sincronización y la posición de la herramienta adecuadas dan resultados óptimos.

Para agujeros profundos, G83 es un salvador. La perforación por pico rompe las virutas y evita la obstrucción. Las profundidades de pico óptimas evitan la rotura de la herramienta.

Los comandos G70 ofrecen un acabado suave. Después de los cortes preliminares, el G70 pule las piezas de trabajo. Cada obra maestra merece un acabado impecable.

Los recortes iniciales necesitan al G71. Elimina rápidamente material, preparándolo para el acabado. Los pases difíciles preparan el escenario para la perfección.

La separación corta piezas de trabajo del stock principal. Utilice la herramienta T con parámetros específicos. Las velocidades y profundidades de avance adecuadas garantizan una separación limpia.

La activación del husillo principal se produce con M3. Las RPM correctas son importantes. El buen funcionamiento depende de las velocidades correctas del husillo.

Para detener el husillo se necesita M5. La seguridad y el mantenimiento subrayan su importancia. Toda operación necesita un principio y un final.

Después de las tareas, devolver las herramientas al origen es vital. El G28 envía herramientas a casa. Empiece siempre desde un punto conocido para mayor repetibilidad.

Diferentes tareas necesitan herramientas variadas. Los cambiadores de herramientas cambian de herramienta sin problemas. Los códigos T, junto con M6, ejecutan cambios de herramientas impecables.

Ofertas de programación de imágenes especulares en tornos CNC precisión. Al invertir el código de una pieza de trabajo, tanto las piezas izquierdas como las derechas se fabrican sin problemas. La transición entre piezas reflejadas se vuelve eficiente.

Interpolación helicoidal

Programación de ritmos

Hilos de inicio múltiple

picoteo variable

Roscado rígido

Torneado cónico

Roscado fino G76

Rutas de herramientas avanzadas

Programación de subrutinas

Repetición múltiple

Operaciones del eje B

Perfiles complejos

Llamada al subprograma M98

Subprograma final M99

Después de la llamada M98, el comando M99 señala la finalización del subprograma. Garantiza transiciones fluidas entre los programas principales y subsidiarios. | Técnica | Solicitud | Requisito de la máquina | Nivel de complejidad | Estampación | Reducción del tiempo del ciclo (%) |

Uso de la industria | Imágenes en espejo | Partes simétricas | CNC de doble eje | Moderado | Estándar | 10-15 |

Aeroespacial | Interpolación helicoidal | Perforación de agujeros, Arcos | CNC de 4 ejes | Alto | Molinos de extremo | 15-25 |

Automotor | Programación de ritmos | Rebajes, socavados | Torno | Moderado | Ranurado | 5-10 |

Fabricación general. | Hilos de inicio múltiple | Enganche de hilo más rápido | CNC multihusillo | Alto | Hilo | 10-20 |

Hidráulica | picoteo variable | Perforación de agujeros profundos | CNC con ciclo de paso | Bajo a moderado | Taladros | 20-30 |

Gas de petróleo | Roscado rígido | Creación precisa de hilos | CNC con husillo sincronizado | Alto | grifos | 10-15 |

Aeroespacial | Torneado cónico | Formas cónicas | Torno con compensación | Moderado | Torneado | 5-10 |

metalurgia | Roscado fino G76 | Enhebrado preciso | CNC con soporte código G. | Alto | Hilo | 5-15 |

Instrumentación | Rutas de herramientas avanzadas | Contornos complejos | CNC de 5 ejes | Muy alto | Multi | 20-35 |

Aeroespacial | Programación de subrutinas | Repetir operaciones | CNC avanzado | Moderado | Estándar | 10-20 |

Fabricación general. | Repetición múltiple | La producción de lotes | CNC con memoria | Bajo | Estándar | 15-25 |

Producción en masa | Operaciones del eje B | Mecanizado en ángulo | CNC multieje | Alto | Complejo | 10-20 |

Herramienta y troquel | Perfiles complejos | Formas y formas personalizadas | CNC de 5 ejes | Muy alto | Especial | 15-30 |

Fabricación de moldes | Llamada al subprograma M98 | Programación modular | CNC con soporte código G. | Moderado | Estándar | 10-15 |

Fabricación general. | Subprograma final M99 | Fin del programa modular | CNC con soporte código G. | Bajo | Ninguno | N / A |

Fabricación general.

Reducción del tiempo del ciclo

Ejecuciones en seco

Minimizar los cortes de aire

Tasas de alimentación óptimas

Rutas de herramientas eficientes

Compensación de desgaste de herramientas

Velocidad superficial constante

Minimizar cambios de herramientas

Expansión térmica

Sujeción de la pieza de trabajo

Compensación adaptativa

Lubricación mínima

Mecanizado de alta velocidad

Reducir el tiempo de inactividad

Prevención de errores

Simplificación de código

Detección de colisiones Cada configuración de máquina valora la precisión. Con CNC Máquina del torno

Visualización de ruta

Mecanizado virtual

Validación de código

Eliminación de materiales

Comprobaciones de tolerancia

Cinemática de la máquina

Ejecuciones en seco

Ajustes de velocidad

Anulaciones de feeds

Monitoreo en tiempo real

Cortes de prueba

Retrotrama

Sondeo virtual

Análisis de movimiento

Error de mensajes

Materiales de herramientas El acero de alta velocidad (HSS) y el carburo son las opciones principales. El carburo destaca por su durabilidad, mientras que el HSS ofrece flexibilidad. Ambos impactan Máquina de torno CNC

Geometrías de herramientas

ventajas.

Asegúrese de seleccionar el soporte adecuado. BT30, CAT40 y HSK son variedades comunes. La compatibilidad con la máquina de torno garantiza la eficiencia.

Las RPM (revoluciones por minuto) y las IPM (pulgadas por minuto) son importantes. Marcar los valores correctos optimiza el corte. Los ajustes inadecuados pueden dañar las herramientas o los materiales.

Destacan el refrigerante por inundación y el refrigerante por niebla. El refrigerante inundado sumerge la herramienta, mientras que la niebla utiliza gotas finas. Un enfriamiento adecuado prolonga la vida útil de la herramienta.

Una preocupación que todo operador debería priorizar. Las inspecciones periódicas evitan paradas imprevistas. Las roturas comprometen la integridad del producto.

Elija el inserto adecuado para el material. CNMG, WNMG y DNMG son formas populares. Cada uno sirve para distintas operaciones de torneado.

Crítico para cortes interiores. Asegúrese de que el diámetro de la barra coincida con el proyecto. Las resistentes barras de mandrinado reducen la vibración y promueven la precisión.

Integral para operaciones de fresado. Los molinos de radio plano, de bolas y de esquina tienen aplicaciones específicas. Seleccione sabiamente para lograr el acabado superficial deseado.

Determine el taladro adecuado para hacer agujeros. Las brocas helicoidales y las brocas de espada ofrecen variaciones. Cada tipo de broca tiene un rango de profundidad y diámetro específico. Escariadores Perfecto para lograr tamaños de agujeros exactos. Úselo después

para mejorar la precisión. La selección del tamaño es primordial.

Crea hilos internos sin esfuerzo. Existen grifos de espiral y de estrías rectas. Cada uno ofrece capacidades de subprocesamiento únicas.

Esencial para la programación de máquinas de torno CNC, las bibliotecas de herramientas almacenan y recuperan parámetros de herramientas. Las bibliotecas eficientes agilizan el proceso de producción.

La compensación del cortador ajusta las trayectorias de la herramienta en tiempo real y reconoce el desgaste de la herramienta y los cambios de diámetro. De este modo, se garantiza que los productos se mantengan dentro de la tolerancia.

¡Tutorial de integración paso a paso!

Comience importando su diseño CAD al software CNC. Utilice formatos como DXF, DWG o IGES para una integración perfecta.

Antes de seguir adelante, asegúrese de que las dimensiones de su diseño coincidan con el tamaño del material. Escale los modelos adecuadamente dentro del software para una ejecución precisa.

A continuación, determine la ruta que seguirá su herramienta. M06 (cambio de herramienta) o G01 (movimiento lineal) pueden ser comandos de código G comunes que se ven aquí.

Antes de la ejecución en tiempo real, ejecute una simulación. Verifique posibles errores, superposiciones o ineficiencias en el movimiento de herramientas.

Una vez satisfecho, genere el código G. Este conjunto de instrucciones le indica a la máquina de torno CNC cómo convertir la materia prima en la pieza deseada.

Utilizando un postprocesador, puede convertir el código G a un lenguaje compatible con su máquina CNC específica. Asegúrese de que los comandos de código G, como G28 (regreso a casa), se alineen con los requisitos de la máquina.

Dentro del software, seleccione el tipo de máquina de torno CNC. Diferentes tornos tienen diferentes capacidades, por lo tanto, elija sabiamente.

Ejecute siempre una comprobación de errores. Asegurar la compatibilidad del código con la máquina seleccionada, evitando posibles daños o desperdicio de material.

Después de la verificación de errores, exporte el programa. Utilice una conexión USB o directa para una comunicación eficiente con la máquina.

Cargue el programa en el controlador de la máquina del torno CNC. Garantice la transferencia de datos adecuada para operaciones ininterrumpidas.

Incorporar bucles de retroalimentación. Supervise el rendimiento de la máquina en tiempo real y realice los ajustes necesarios para obtener resultados óptimos.

Aproveche la biblioteca de herramientas de su software. Seleccione las herramientas de corte adecuadas, como HSS (acero de alta velocidad) o carburo, según el material y el acabado deseado.

Guarde siempre su programa. Haga una copia de seguridad del archivo en unidades externas o almacenamiento en la nube para evitar la pérdida de datos.

¡Adaptación a las diferencias materiales en la programación!

Reconozca que los diferentes materiales presentan diferentes niveles de dureza. Al programar una máquina de torno CNC, garantizar las trayectorias correctas de las herramientas en función de la dureza se vuelve primordial.

La formación exitosa de viruta resulta de ángulos y profundidades de corte precisos. Esas configuraciones surgen de las características únicas del material.

Cada material tiene propiedades térmicas distintas. Comprender cómo se comporta un material bajo el calor ayuda a optimizar los parámetros de corte.

Los acabados superficiales deseados exigen atención al detalle. Diferentes herramientas y configuraciones producen variaciones en la rugosidad de la superficie.

Las diferentes velocidades de avance y de husillo garantizan un mecanizado eficiente y seguro. Los materiales específicos requieren ajustes únicos.

Los materiales más duros aceleran el desgaste de las herramientas. Por lo tanto, inspeccione frecuentemente las herramientas en busca de desgaste, especialmente

Tipos de refrigerante

Aliviar el estrés

Estiramiento de materiales

Sujeción adhesiva

Amortiguación de vibraciones

Fuerzas de sujeción

Tratamiento térmico

Post-mecanizado

Consideraciones de recocido

Tratamientos superficiales

Índice de maquinabilidad

Familiarícese con el índice de maquinabilidad de un material. Un índice más alto denota un mecanizado más fácil, guiando la elección y la configuración de la herramienta. Conclusión Dominar la programación de máquinas de torno CNC se convierte en un objetivo alcanzable con estos completos tutoriales. Navegue por lo esencial, desde la comprensión de los motores de husillo hasta complejos hilos de arranque múltiple y técnicas de programación avanzadas.