En el intrincado mundo de la fabricación, las materias primas pasan por una transformación fascinante, pasando por una serie de procesos de corte antes de emerger como el producto final. Un requisito común en este viaje es la creación de agujeros dentro del material, y ahí es donde el mecanizado por mandrinado ocupa un lugar central.

Si bien varios métodos, como la perforación, pueden perforar agujeros en una pieza de trabajo, el mandrinado CNC se destaca como la técnica preferida para crear cavidades espaciosas y de gran diámetro con un notable enfoque en la precisión dimensional.

En el artículo de hoy, revelaremos las profundidades de mecanizado aburrido, arrojando luz sobre sus complejidades. Entonces, comencemos un viaje para comprender el arte y la ciencia del mecanizado con mandrinado y su importancia en la fabricación moderna.

El mandrinado es una técnica de fabricación sustractiva esencial diseñada para lograr dos objetivos principales: primero, agrandar los orificios pretaladrados o moldeados y, segundo, elevar su precisión dimensional. Este proceso emplea una herramienta de corte de un solo punto, un auténtico artesano en el mundo del mecanizado, para eliminar meticulosamente material del interior de una pieza.

La belleza del aburrido radica en su versatilidad. Dependiendo de los requisitos específicos de tamaño del orificio, precisión, diámetro y restricciones posicionales, el mandrinado surge como la solución ideal. Destaca especialmente cuando se trata de realizar agujeros de dimensiones considerables y su precisión innata lo distingue de los métodos de perforación tradicionales.

Independientemente de la herramienta o máquina específica utilizada, las operaciones de mandrinado siempre abarcan tres tareas fundamentales:

Ampliación de orificios hasta una perfección precisa: las herramientas de mandrinado se destacan por agrandar orificios a sus dimensiones exactas y precisas y, al mismo tiempo, brindan un acabado impecable.

Enderezando el camino: El aburrido interviene para rectificar el curso de los orificios pretaladrados o roscados y suavizar cualquier imperfección en las piezas fundidas, asegurando un resultado impecable.

Creando armonía concéntrica: Boring logra la impresionante hazaña de crear agujeros concéntricos, alineando sus diámetros internos y externos en perfecta armonía, una hazaña de precisión que es indispensable en la fabricación.

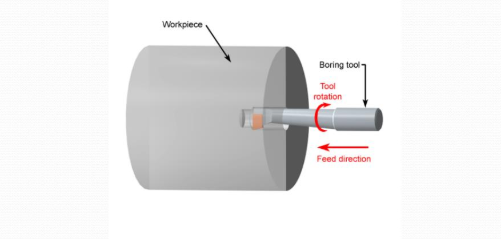

La magia del mecanizado de mandrinado tiene lugar en un escenario preparado por un torno o una fresadora CNC, donde una herramienta especialmente diseñada, la estrella del espectáculo, no es otra que la reconocida barra de mandrinar, con su inserto de corte de precisión. Sin embargo, antes de que pueda comenzar este fascinante proceso, se requiere un acto preliminar: la presencia de un agujero inicial, ya sea por perforación o fundición.

En el teatro del mandrinado con torno, la cabeza de la barra de mandrinar ocupa un lugar central cuando ingresa elegantemente en el agujero preexistente. El torno, con un elegante giro, pone la pieza de trabajo en movimiento, mientras que la herramienta de perforación estacionaria recorta delicadamente los bordes interiores del agujero. A medida que realiza su arte, el agujero se expande con gracia, centímetro a centímetro, acercándose a sus dimensiones previstas.

Por otro lado, en el ballet de una fresadora, la pieza de trabajo asume el papel de actor estacionario. La herramienta perforadora giratoria, como un maestro con un bastón, toma la iniciativa y, con precisión calculada, agranda el agujero hasta la perfección. La pieza de trabajo permanece en equilibrio, lo que permite que la herramienta realice su encantadora danza de eliminación de material.

No importa en qué escenario se desarrolle esta sinfonía, el principio de aburrimiento sigue siendo constante e inquebrantable. La elegante interacción de la herramienta perforadora con la pieza de trabajo aumenta lenta pero seguramente las dimensiones del agujero hasta que alcanza el tamaño preciso y logra el acabado superficial deseado, dejándonos con una pieza de trabajo que ha sido transformada con precisión meticulosa.

Cuando se trata del mundo de las mandrinadoras, el escenario lo comparten una variedad de artistas versátiles, cada uno de ellos diseñado para tareas específicas y características de la pieza de trabajo. Aquí, revelaremos las estrellas del espectáculo y los distintos tipos de máquinas perforadoras que adornan el ámbito de la fabricación.

Estas majestuosas máquinas son ideales para el gran escenario, reservadas para piezas de trabajo largas.

Pueden acomodar con elegancia piezas de trabajo de hasta 144" (3657,6 mm).

La mesa, a menudo montada en el suelo, también puede ocupar su lugar en la pista de la máquina.

Las HBM de piso utilizan barras de mandrinado que van desde 6" (152,4 mm) a 10" (254 mm) de diámetro, con geometrías similares a las que se encuentran en las HBM de tipo mesa.

Las mandrinadoras lineales, similares a las de piso, están diseñadas para brindar precisión.

Estos confiables caballos de batalla encuentran su vocación en piezas de trabajo de formas prismáticas de tamaño mediano a grande.

Empuñan una herramienta de corte de un solo punto, con diámetros que van desde 3 pulgadas (76,2 mm) a 6 pulgadas (152,4 mm), sostenida por un husillo paralelo a la mesa de trabajo.

Las HBM de mesa presentan una configuración robusta, capaz de ofrecer fuerzas de corte robustas para hacer frente incluso a los materiales más pesados.

Abrazaderas y pernos aseguran la pieza de trabajo, mientras que la mesa nervadaLa estructura soporta con gracia la carga.

Las velocidades de rotación de la barra de mandrinar oscilan entre 15 y 1500 RPM, mientras que la velocidad de avance sigue un ritmo armonioso, generalmente establecida entre 0,1 y 40 IPM.

Las VBM adoptan una postura diferente, con una mesa horizontal y una barra mandrinadora montada en husillo de movimiento vertical que entra y sale elegantemente de la pieza de trabajo.

Son lo suficientemente resistentes como para soportar piezas de trabajo pesadas y realizar orificios de hasta 24" (609,6 mm) de diámetro.

Los perforadores de plantilla, un subtipo de VBM, cuentan con rodamientos de alta precisión y vienen en diversos tamaños y especificaciones, con variantes CNC cada vez más populares.

El mundo de las fresadoras y enrutadores CNC también presenta VBM de diferentes tamaños y especificaciones, que atienden una variedad de aplicaciones.

Estas máquinas delicadas pero precisas son adecuadas para tareas íntimas y satisfacen las necesidades de piezas de trabajo pequeñas.

A las máquinas mandrinadoras de precisión se les confía la responsabilidad de fabricar componentes en miniatura, como los que se encuentran en el intrincado mecanismo de un reloj, donde el acabado superficial impecable y la precisión extrema son de suma importancia.

Incluso los tornos CNC de alta potencia, como el Haas ST-30, ocasionalmente asumen esta función, elaborando de manera experta orificios precisos en materiales robustos como el acero y el titanio.

Con este elenco de personajes, el mundo de la fabricación puede adaptar sus operaciones de mandrinado a las demandas únicas de cada pieza de trabajo, garantizando que la precisión, la exactitud y la eficiencia prevalezcan.

Exploremos juntos las diversas operaciones que se pueden realizar con estas máquinas:

Los agujeros se perforan utilizando barras de mandrinar especializadas.

Se pueden perforar múltiples orificios secuencialmente ajustando la posición de la pieza de trabajo para alinearla con la barra perforadora.

La barra perforadora se ajusta al husillo y la cortadora se configura según las dimensiones deseadas. Se inicia un corte de luz.

Se mide el diámetro interior y se ajustan los ajustes de velocidad y avance según sea necesario para completar el corte.

Esta operación implica un movimiento de avance transversal del soporte para dar forma a la pieza de trabajo.

El travesaño y el cilindro se bloquean en la posición deseada.

El sillín se mueve transversalmente mientras la pieza de trabajo gira sobre la mesa.

La profundidad del corte está controlada por el ariete.

Las superficies cónicas y cónicas se forman girando el cabezal de la herramienta al ángulo requerido.

Para superficies cónicas con grandes ángulos incluidos que superan la capacidad de giro del cabezal de la herramienta, se emplea una alimentación cruzada y descendente combinada para cortar el cono necesario.

Para esta operación, se sujeta la silleta para evitar el movimiento horizontal del ariete.

El ariete se alimenta hacia abajo.

Los orificios de mayor diámetro se perforan alimentando el cabezal de la herramienta directamente en el trabajo, mientras que los orificios de menor diámetro se moldean utilizando una barra perforadora unida al cabezal de la herramienta.

Similar a la operación de conformado, este proceso se lleva a cabo mediante el movimiento de avance transversal del soporte.

En el mundo de la fabricación, la precisión y la calidad no son negociables. A medida que exploramos las complejidades del mecanizado de mandrinado, se hace evidente la necesidad de una precisión impecable. Ahí es donde YANGSEN sube al escenario, listo para satisfacer sus necesidades de fabricación de precisión.

Al trabajar en esta industria durante más de 20 años, hemos dominado nuestras habilidades a la perfección. Nuestras instalaciones de última generación, que se extienden por más de 75.000 m2 y cuentan con más de 500 empleados altamente profesionales, son prueba de nuestro compromiso con la excelencia.

Contáctenos hoy y embárquese en un viaje de precisión y calidad que redefinirá su experiencia de fabricación. Únase a las filas de aquellos que exigen nada menos que la perfección, porque, al YANGSEN, la precisión no es sólo una promesa; es nuestro legado.