El mundo de los tornos CNC es muy amplio. Sumérjase en el corazón de este blog para obtener más información sobre una parte vital: el programa de tapping. En el viaje, profundice en diferentes tipos, conceptos de programación y mucho más. Abra la puerta al fascinante e intrincado mundo de los tornos CNC.

En los tornos CNC, los programas de roscado desempeñan un papel importante. El roscado utiliza un husillo para cortar hilos en los materiales. Las máquinas CNC brindan precisión y realizan tareas a altas velocidades.

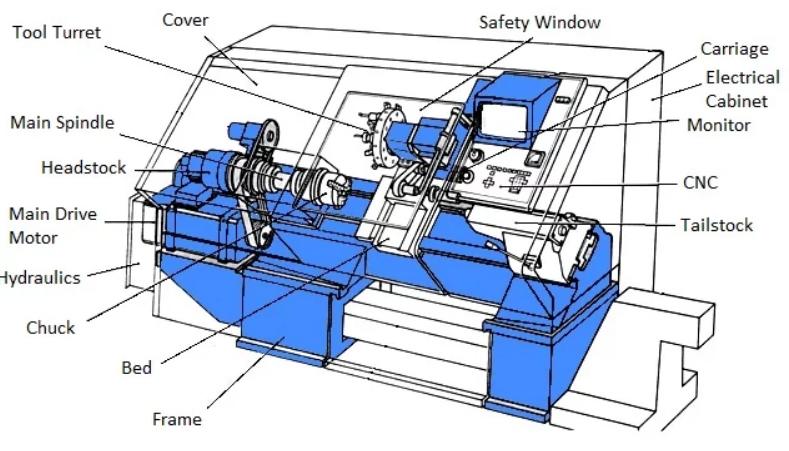

• husillo - El corazón de su torno CNC es el husillo. Las operaciones de torneado ocurren cuando el husillo gira la pieza de trabajo a velocidades de hasta 12 000 RPM.

• mandril - El mandril asegura la pieza de trabajo. Los mandriles de mordaza, con tres o seis mordazas, son los más comunes.

• torreta - Al albergar las herramientas, la torreta gira para colocar la herramienta correcta. Ocho estaciones son estándar, pero existen doce o más.

• Portaherramientas - El portaherramientas asegura la herramienta de corte. La alineación precisa es vital para un trabajo preciso.

• contrapunto - El contrapunto soporta el extremo de la pieza, especialmente para piezas largas o pesadas.

• carruaje - El carro mueve las herramientas a lo largo de la pieza de trabajo. Las guías de precisión aseguran un movimiento preciso.

• Deslizar - Los deslizamientos ayudan a que la herramienta se mueva en las direcciones X y Z. La alta precisión es vital.

• hachas - En torneado CNC, dos ejes, X y Z, son los más comunes. Algunas máquinas avanzadas ofrecen movimiento en el eje Y.

• Panel de control - El operador usa el panel de control para ingresar programas y monitorear operaciones. Los paneles modernos cuentan con controles de pantalla táctil.

• Unidad de alimentación - El accionamiento de avance mueve la herramienta a lo largo de la pieza de trabajo. Los accionamientos de precisión ofrecen movimientos precisos y repetibles.

• Sistema de refrigeración - El refrigerante reduce el calor y prolonga la vida útil de la herramienta. Algunos sistemas también eliminan las virutas del área de trabajo.

• Torneado Horizontal - En centro de mecanizado horizontales girando, el eje del husillo es horizontal. Es el tipo más común.

• Torneado Vertical - Los tornos verticales tienen un husillo orientado verticalmente. Son excelentes para piezas de trabajo grandes o pesadas.

• Doble Husillo - Las máquinas de doble husillo tienen dos husillos. Ofrecen una mayor productividad y pueden completar dos operaciones simultáneamente.

• Torreta gemela - Las máquinas de doble torreta tienen dos torretas de herramientas, lo que mejora la productividad al permitir operaciones simultáneas.

• Cabezal Deslizante - Las máquinas de cabezal deslizante ofrecen alta precisión para piezas pequeñas y complejas. El cabezal se mueve, alimentando la pieza de trabajo en la herramienta.

• Herramientas vivas - Las máquinas de herramientas en vivo cuentan con herramientas giratorias, lo que amplía la gama de operaciones posibles.

• Vertical Invertida - invertido Centros de mecanizado verticales CNC tienen un eje que se mueve, en lugar de la mesa. Ofrecen alta rigidez y precisión.

• tipo suizo - Las máquinas de tipo suizo tienen un cabezal deslizante y un buje guía. Sobresalen en piezas de trabajo largas y delgadas.

• Torneado Híbrido - Los tornos híbridos combinan el torneado con otras operaciones, como fresado o rectificado. Pueden completar partes en una sola configuración.

El golpeteo crea hilos dentro de los agujeros. El programa de roscado en CNC Turning Machine ayuda. Los cortadores se retuercen en metal. El programa utiliza el código G84.

Las RPM precisas importan, generalmente de 60 a 800. Las velocidades cambian con el material. Para aluminio, funciona a 350 RPM. La lubricación ayuda. Refrigeración adecuada, también. La eliminación de virutas es vital. Por lo tanto, use un compromiso de hilo del 75%.

Uso manual, no máquinas. Comúnmente en grupos de tres: cónico, segundo y tapón. Los hilos simples los necesitan.

Los canales en las flautas levantan virutas. Perfecto para agujeros ciegos. Beneficio de aluminio, níquel y cobre.

Dispara fichas hacia adelante. Ideal para agujeros pasantes. Uso en aceros al carbono.

Conformación en frío, no corte. Sin fichas Hilos fuertes. Utilice un 30 % más de par. Bueno en cobre, zinc.

Menos área de contacto. Giro más fácil. Adecuado para materiales duros. El hierro fundido resistente los encuentra prácticos.

Para tuberías. Hace roscas en accesorios. Las líneas de agua y gas las utilizan.

Filos de corte graduales. Comienzo suave. Menos fuerza. Utilizable en materiales en general.

Extremo plano. Hace hilos en el fondo del agujero. Combínelo con grifos cónicos.

Aprieta, no corta. Para materiales dúctiles. Aluminio y aceros de bajo carbono.

Versátil, resiste el calor. Para roscado manual y a máquina. La variante HSS-E contiene cobalto.

Bajo costo, menos duradero. Para mantenimiento, no para producción.

Duro, resiste el calor. Perfecto para acero inoxidable.

Muy duro, quebradizo. Metales no ferrosos y plásticos.

Mejora la vida, reduce la fricción. Para acero de alta aleación.

Apariencia dorada. Disminuye la fricción. Aplicaciones de propósito general.

Extremadamente difícil. Para composites y materiales no ferrosos.

Aumenta la vida del grifo. Reduce la fricción. De múltiples fines aplicaciones.

La programación de código G alimenta el programa de roscado en una máquina de torneado CNC. Controla el movimiento, la velocidad y la trayectoria. Es la columna vertebral del mecanizado preciso con números como X, Y, Z, F y S.

Los ciclos de roscado juegan un papel fundamental en programas CNC. Ellos dictan el movimiento de la herramienta de corte. Aseguran un roscado de calidad con M03 y M04 para la dirección del cabezal y M05 para detener.

• Inicialización: Inicio del programa de roscado con G90 para programación absoluta.

• Selección de herramientas: T01 selecciona la primera herramienta.

• Eje de velocidad: S1200 lo establece en 1200 RPM.

• Tasa de alimentación: F0.2 determina la velocidad de corte.

• Ciclo de golpeteo: G84 maneja el ciclo de roscado.

• Retracción de la herramienta: G80 finaliza el ciclo y retrae la herramienta.

• Terminación del programa: M30 marca el final del programa.

• Compensación de herramientas: Compensaciones G41 o G42 para el radio de la herramienta.

• Control de refrigerante: M08 arranca refrigerante; M09 lo detiene.

• Comprobación de errores: Previene contratiempos y promueve un tapping preciso.

• Roscado de precisión: G84 permite roscado de alta precisión.

• Resultados consistentes: Asegura la uniformidad en cada ciclo.

• Aumento de la eficiencia: Simplifica el proceso, ahorra tiempo.

• Programación simplificada: Facilita la escritura de programas.

• Optimización del ciclo: Optimiza el proceso de tapping.

• Calidad del hilo: Produce hilos de alta calidad.

• Control de velocidad: Regula las RPM.

• Control de profundidad: Controla la profundidad del golpeteo.

• Tasa de alimentación: F determina la velocidad.

• RPM: S regula la velocidad del husillo.

• Compensación de herramienta: Compensaciones G43 para la longitud de la herramienta.

• Plano de liquidación: R define la distancia.

• Roscado rígido: M29 permite el tapping sincrónico.

• Toque de picoteo: Permite roscar agujeros profundos.

• Golpeteo invertido: Se utiliza para roscas inversas.

• Tamaño del hilo: Definido por la herramienta.

• Profundidad del corte: El valor Z establece la profundidad.

En el ámbito del torneado CNC, no se puede pasar por alto el papel del programa de roscado con macho de Fanuc. El innovador ciclo G84 facilita los procesos de roscado.

Cuenta con parámetros como X, Z, R, P y Q para un mejor control. Con una configuración bien organizada, la precisión en la creación de hilos se eleva a otro nivel.

• Ajuste de profundidad: El parámetro Z dicta la profundidad del hilo. Es un parámetro fundamental para lograr un producto final preciso.

• Control de alimentación: La calidad del hilo depende de la función F. La gestión de la tasa de alimentación es vital en el ciclo G84.

• Orientación del husillo: Asegura que el husillo se alinee perfectamente. El comando M19 ayuda a lograr un posicionamiento óptimo.

• Compensación de herramientas: Un aspecto esencial del ciclo G84. Gestionado con la función H, mejora la precisión.

• Método de retracción: Gestionado con G98 y G99. Útil para controlar el plano de retracción.

• Control de programa: Los comandos M3, M4 controlan la dirección de rotación del husillo. Crítico para la creación de hilos.

• Interrupción del ciclo: Una función de parada de emergencia, M00, para pausar el ciclo cuando sea necesario.

• Función de anulación: Esencial para el ajuste manual de la velocidad y el avance. Manejado a través del comando F y S.

• Comandos modales: Vital para las operaciones en curso. Comandos como G90 y G91 gestionan operaciones.

• Ciclos Especiales: G74 y G76 gestionan el roscado a la izquierda y el roscado de inicio múltiple respectivamente.

• Calibración de herramientas: Imprescindible antes de ejecutar el programa. Asegura precisión.

• Comprobación de hilos: La verificación del subproceso creado por el ciclo G84 evita problemas.

• Evacuación de virutas: La eliminación regular de las virutas garantiza un funcionamiento sin problemas.

• Condición de la máquina: La inspección regular y el mantenimiento ayudan en el rendimiento a largo plazo.

• Verificación de ciclo: Los controles regulares aseguran que el programa se ejecute según lo planeado.

• Solución de problemas de errores: Esencial para gestionar las incidencias que puedan surgir durante el ciclo.

• Capacitación de los operadores: Los operadores capacitados pueden optimizar el programa de roscado G84.

• Revisión del programa: Las revisiones regulares del programa ayudan a mejorar la eficiencia.

• Documentación: Mantenga registros adecuados de cambios y actualizaciones para referencia.

• Perforación de picoteo G83: En un programa de roscado en CNC Turning Machine, G83 picotea materiales. Use picotazos cortos de 0.1 pulgada para metales como el acero.

• Picoteo de alta velocidad G73: G73 funciona más rápido que G83. Ideal para materiales más blandos y cortes hasta un 25 % más rápidos.

• Mandrinado fino G76: G76 le da al agujero un aspecto pulido. Toma alrededor de 15 segundos para una profundidad de 3 pulgadas.

• Ciclo de perforación G81: Use G81 para agujeros simples y rectos. Toma alrededor de 20 segundos para un agujero de 4 pulgadas de profundidad en aluminio.

• Ciclo aburrido G85: G85 ensancha los agujeros. Elija un cortador de 5 mm para obtener los mejores resultados.

• Ciclo aburrido G86: G86 da un acabado fino. Principalmente para metales por debajo de 50 de dureza Rockwell.

• Ciclo aburrido G89: G89 mantiene la herramienta en el agujero por más tiempo. Ideal para agujeros lisos en materiales duros.

• G74 Roscado a la izquierda: G74 corta roscas a la izquierda. Recuerde, estos hilos giranen sentido anti-horario.

• Ciclo de roscado G92: G92 fabrica roscas para tornillos y pernos. Puede crear 20 hilos en menos de 2 minutos.

• Ciclo de ranurado frontal G94: G94 talla ranuras. Trabaja en la cara del material.

• Planificación de la trayectoria de la herramienta: La precisión importa. Las rutas de planificación evitan accidentes y aumentan la precisión en 0,001 pulgadas.

• Tiempo de ciclo: El tiempo reduce el desperdicio. Establezca ciclos para reducir un 15 % el tiempo de producción.

• Movimientos de sincronización: Movimientos de sincronización para un funcionamiento fluido. Ahorre vida útil de la herramienta y obtenga mejores cortes.

• Compensación por desgaste de herramientas: Desgaste de la herramienta compensada. Mantenga las dimensiones dentro de una tolerancia de 0,0001 pulgadas.

• Fresado de rosca: Elabora hilos con un Fresadora CNC cortador. Aumenta la calidad del hilo en un 20%.

• Uso de subrutinas: Utilice subrutinas para evitar repeticiones. Ahorre un 10% del tiempo de programación.

• Programación de macros: Automatiza tareas con macros. Mejore la eficiencia, la precisión y la velocidad.

• Interpolación helicoidal: Corta arcos y círculos. Hágalo con una precisión de 0,005 pulgadas.

• Ajuste de parámetros: Ajuste la configuración para el trabajo. Los parámetros correctos conducen a menos errores.

• Funciones de bucle: Las funciones de bucle ahorran tiempo. Ideal para tareas repetitivas.

• Toca Geometría: Seleccione los ángulos de derivación adecuados. El ángulo de 60 grados es estándar para la mayoría de los materiales.

• Tamaño del grifo: Haga coincidir el tamaño del grifo con el orificio. Un grifo de 0,25 pulgadas para un orificio de 0,25 pulgadas es ideal.

• Toque Titular: Utilice soportes rígidos. Evita el tambaleo y garantiza un golpeteo preciso.

• Tipo de refrigerante: Elija el refrigerante adecuado. Los refrigerantes a base de agua funcionan bien para altas temperaturas.

• Herramienta de vida: Supervise el desgaste. Reemplace después de 10,000 ciclos por grifos de acero.

• Eliminación de virutas: Limpie las fichas con frecuencia. Mejora el tapping en un 15%.

• Rotura de herramienta: Revise las herramientas para ver si están dañadas. Reemplace los grifos rotos de inmediato.

• Material de la herramienta: Utilice carburo para materiales duros. HSS (acero de alta velocidad) es bueno para materiales más blandos.

• Recubrimiento de herramientas: Los revestimientos de titanio reducen la fricción. Extiende la vida útil de la herramienta en un 25%.

Los ajustes adecuados de RPM, generalmente entre 60 y 200 RPM, optimizan el programa de roscado en las máquinas de torneado CNC.

Los ajustes de la velocidad de alimentación, que a menudo oscilan entre 0,001 y 0,030 pulgadas por revolución, garantizan una creación de rosca precisa.

Los reemplazos regulares de herramientas de carburo o acero de alta velocidad dan como resultado una vida útil de la herramienta un 25-30% más larga.

Implementando prácticas de metrología, usando micrómetros y calibradores, mantiene una tolerancia de +/- 0.0005 pulgadas.

La rigidez en la configuración y el flujo constante de refrigerante establecen procesos de roscado estables y confiables.

La automatización de tareas repetitivas minimiza el tiempo de ciclo en aproximadamente un 15 %, lo que agiliza la producción general.

La combinación de múltiples operaciones en un solo programa reduce los tiempos de ciclo por un margen significativo.

Las prácticas apropiadas de selección y mantenimiento de herramientas reducen los costos operativos en casi un 20 %.

Los métodos eficientes de eliminación de virutas y los refrigerantes reciclables reducen sustancialmente la producción de residuos.

Consulte el manual de la máquina para descifrar los códigos de alarma para identificar problemas específicos de inmediato.

Las inspecciones periódicas ayudan a detectar fallas como engranajes desgastados y presiones de sujeción incorrectas.

Utilice herramientas de alineación láser para rectificar la desalineación de los ejes, lo que provoca imprecisiones dimensionales.

La edición de código G o código M elimina los errores de programación, lo que protege la máquina contra accidentes.

Inspeccione las herramientas de corte en busca de fracturas y desgaste, reemplazándolas antes de que ocurra una falla catastrófica.

Asegúrese de que las piezas de trabajo no tengan defectos ni huecos en la superficie para evitar resultados de mecanizado no deseados.

La calibración de precisión mediante indicadores de cuadrante garantiza que la máquina de torneado CNC funcione dentro de las tolerancias designadas.

Incorpore sensores y sistemas de retroalimentación en tiempo real para el monitoreo constante de los procesos de mecanizado.

Participe en programas de mantenimiento planificados para garantizar el máximo rendimiento de la máquina y evitar tiempos de inactividad.

Combine tapping con perforaciones y máquina de perforación cnc operaciones para ciclos de producción optimizados y eficientes.

Emplee capacidades multitarea para realizar operaciones de roscado, fresado y torneado en una sola configuración.

Combine operaciones de torneado y fresado para fabricar piezas complejas con alta precisión.

La implementación de múltiples husillos, a menudo de dos a ocho, aumenta la productividad y reduce los tiempos de ciclo.

Utilice subhusillos para operaciones de acabado, maximizando la eficiencia y la precisión en la fabricación de piezas complejas.

Integre herramientas rotativas para realizar operaciones de fresado, taladrado y roscado sin volver a sujetar la pieza de trabajo.

Utilice alimentadores de barras para la carga automatizada de material en barras, aumentando significativamente las tasas de producción.

Incorpore backworking para eficientemecanizado de la parte trasera de la pieza, mejorando la precisión dimensional.

Implemente recogedores de piezas para retirar de forma segura las piezas acabadas, protegiendo su acabado superficial y su integridad dimensional.

• Comprobaciones dimensionales: Emplee herramientas de medición precisas para garantizar la precisión del tamaño del grifo. Garantice que los hilos se alineen con el modelo.

• Prueba de calibre de rosca: Utilice medidores pasa/no pasa. Valide la precisión de la rosca interna.

• Acabado de la superficie: Supervise la calidad de la superficie del hilo. Logre acabados suaves y limpios.

• Análisis metalúrgico: Confirme la composición del material. Mejore el programa de roscado en la máquina de torneado CNC.

• La validación del proceso: Documente cada proceso de tapping. Verificar la conformidad con las especificaciones.

• Manejo de No Conformidad: Aborde las desviaciones con prontitud. Implementar acciones correctivas para evitar la recurrencia.

• Control Estadístico: Aplicar métodos estadísticos. Controlar y mejorar el proceso de tapping.

• Trazabilidad: Mantener registros detallados. Mejorar la trazabilidad del producto.

• Realizar auditorías periódicas: Garantizar el cumplimiento de los estándares de la industria.

• Inspección de rutina: Realice controles visuales diarios. Identifique cualquier anormalidad notable.

• Lubricación: Aplique lubricantes apropiados regularmente. Asegure un funcionamiento suave.

• Limpieza: Limpiar la máquina después de la operación. Mantenga el espacio de trabajo ordenado.

• Alineación del husillo: Valide la alineación del husillo con frecuencia. Mejorar la longevidad de las operaciones.

• Calibración regular: Calibre la máquina CNC periódicamente. Garantice un golpeteo preciso.

• Cambios de herramientas: Reemplace las herramientas desgastadas de inmediato. Sostener la calidad de la operación.

• Mantenimiento preventivo: Implementar estrategias proactivas de mantenimiento. Prolongar la vida útil de la máquina.

• Desgaste de la máquina: Supervise las piezas de la máquina en busca de desgaste. Implementar reemplazos oportunos.

• Reemplazo de componentes: Cambie los componentes defectuosos. Mantenga la máquina en óptimas condiciones.

En la exploración se han descubierto elementos clave de un Programa de Roscado en Torno CNC. Se adquiere un conocimiento profundo sobre tipos, programación y más.

Para una mayor comprensión, se puede visitar CNCYANGSEN. Obtenga una comprensión más profunda y supere los límites de las operaciones de torneado CNC.