En el ámbito de la fabricación moderna, el mecanizado por control numérico computarizado (CNC) ha revolucionado la forma en que se fabrican piezas complejas. Dos procesos fundamentales en el mecanizado CNC son el fresado y el taladrado, cada uno de los cuales tiene propósitos distintos con características únicas. Este artículo profundiza en los matices del fresado CNC y el taladrado CNC, destacando sus diferencias, aplicaciones, selección de herramientas y ventajas.

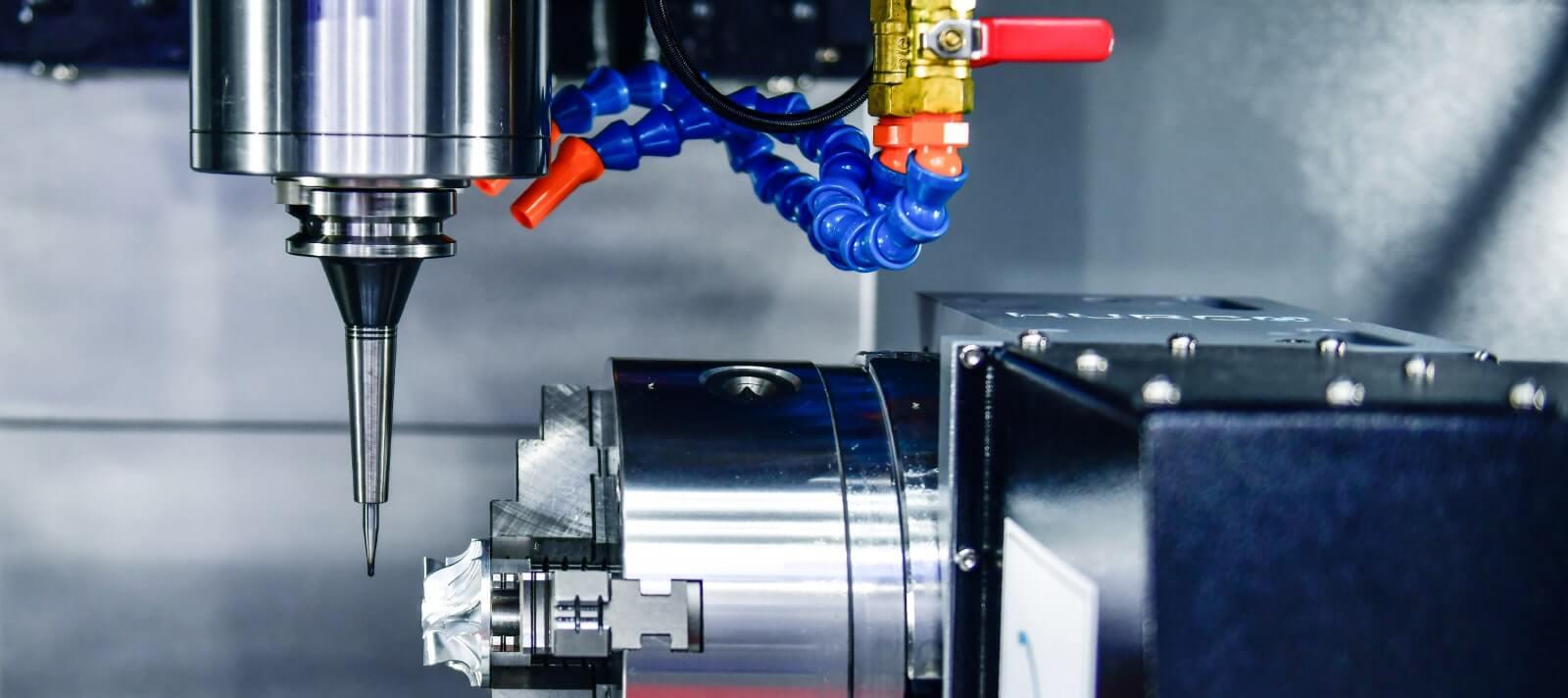

El fresado CNC es un proceso de mecanizado de precisión que emplea cortadores giratorios para eliminar material de una pieza de trabajo y producir la forma deseada. Esta técnica de fabricación sustractiva se utiliza ampliamente para crear piezas complejas con alta precisión y tolerancias ajustadas.

Las fresadoras utilizan una herramienta de corte multipunto que gira alrededor de un eje. Al mismo tiempo, la pieza de trabajo se fija a una plataforma que se mueve a lo largo de múltiples ejes para alcanzar las dimensiones deseadas.

Las operaciones de fresado se clasifican en varios tipos, cada una de las cuales atiende a resultados específicos. Algunos tipos comunes incluyen:

● Fresado frontal.

● Fresado periférico.

● Fresado final.

● Fresado de ranuras.

● Fresado por inmersión.

El fresado CNC es un proceso de mecanizado versátil con aplicaciones en varias industrias:

● Aeroespacial: El fresado CNC es esencial para crear componentes complejos utilizados en aviones y naves espaciales, garantizando precisión y confiabilidad en piezas críticas.

● Automotor: La industria automotriz depende del fresado CNC para fabricar componentes de motores, piezas de transmisión y moldes complejos para carrocerías de vehículos.

● Médico: En el campo médico, el fresado CNC se emplea para fabricar implantes médicos, instrumentos quirúrgicos y dispositivos con geometrías intrincadas para mejorar la atención al paciente.

● Electrónica: El fresado CNC es vital en la producción de placas de circuito impreso (PCB) y componentes electrónicos, lo que permite diseños precisos y conexiones confiables.

● Creación de prototipos: La creación rápida de prototipos se beneficia del fresado CNC, lo que permite a los diseñadores crear rápidamente prototipos precisos para probarlos y validarlos antes de la producción en masa.

● Fabricación de moldes: El fresado CNC se utiliza en la creación de moldes para moldeo por inyección, fundición a presión y otros procesos de fabricación, lo que garantiza una alta precisión y reproducibilidad.

● Piezas de precisión: Las industrias que requieren componentes con tolerancias estrictas, como la relojería y la óptica, dependen del fresado CNC para lograr formas intrincadas y dimensiones precisas.

● Fabricación personalizada: El fresado CNC se adapta a la producción de piezas personalizadas y diseños únicos, cumpliendo requisitos específicos sin requerir grandes cambios de herramientas.

● Modelos Arquitectónicos: Los arquitectos y diseñadores utilizan el fresado CNC para crear modelos y prototipos arquitectónicos detallados, mostrando características de diseño intrincadas.

● Bienes de consumo: La producción de bienes de consumo, desde electrodomésticos hasta productos electrónicos, se beneficia del fresado CNC para crear componentes funcionales y estéticamente agradables.

● Fabricación de joyas: En la industria de la joyería, el fresado CNC ayuda a producir piezas de joyería intrincadas y detalladas con precisión y excelente artesanía.

La perforación CNC, por otro lado, es un proceso de mecanizado que implica la creación de agujeros cilíndricos en una pieza de trabajo utilizando una broca giratoria. A diferencia del fresado, la perforación es una operación de corte de un solo punto que se centra en crear orificios de diámetro y profundidad precisos. La pieza de trabajo permanece estacionaria mientras la broca entra en contacto, penetrando el material para crear agujeros.

Las técnicas de perforación se pueden clasificar según el método y el propósito. Algunos tipos de perforación incluyen:

● Perforación por torsión.

● Perforación con pistola.

● Contraagujero.

● Avellanado.

La perforación CNC desempeña un papel fundamental en diversas industrias donde los agujeros de precisión son esenciales:

● Placas de circuito impreso (PCB): En la fabricación de productos electrónicos, la perforación CNC crea los orificios necesarios para los componentes y las conexiones en las placas de circuito impreso, lo que garantiza una alineación precisa y conexiones eléctricas confiables.

● Componentes aeroespaciales: La industria aeroespacial depende de la perforación CNC para producir agujeros en componentes como palas de turbinas, estructuras de aviones y piezas estructurales según especificaciones exactas de seguridad y rendimiento.

● Conjuntos Mecánicos: Los sistemas y conjuntos mecánicos requieren orificios perforados con precisión para una alineación, ajuste y funcionalidad adecuados, lo que hace que la perforación CNC sea indispensable.

● Fabricación de automóviles: La perforación CNC se utiliza en el sector automotriz para crear agujeros para pernos, sujetadores y diversos componentes, garantizando la integridad y seguridad estructural.

● Industria de petróleo y gas: En los pozos petroleros, la perforación CNC es crucial para crear orificios precisos en los revestimientos y equipos de los pozos, lo que facilita la extracción de recursos y el mantenimiento de los pozos.

● Dispositivos médicos: Los equipos y dispositivos médicos requieren orificios perforados con precisión para elementos como vías de tubería, conectores y puntos de montaje, lo que garantiza una funcionalidad adecuada.

● Construcción: En la construcción, la perforación CNC se utiliza para crear agujeros en materiales de construcción como hormigón, acero y madera, lo que ayudaen la integridad estructural y la instalación de servicios públicos.

● Fabricación de joyas: Los agujeros de precisión son esenciales en la fabricación de joyas para insertar piedras preciosas, crear cierres y agregar diseños complejos a varias piezas de joyería.

● Procesos de manufactura: La perforación CNC es un paso crítico en muchos procesos de fabricación, incluidos el estampado, el forjado y la extrusión, donde los orificios perforados con precisión permiten operaciones eficientes.

● Instalaciones eléctricas: La perforación CNC crea orificios para conductos, cables y componentes eléctricos en instalaciones comerciales y residenciales.

● Fontanería y Tuberías: En sistemas de plomería y tuberías, la perforación CNC es esencial para crear orificios en tuberías, accesorios y accesorios para un flujo de fluido y conexiones adecuados.

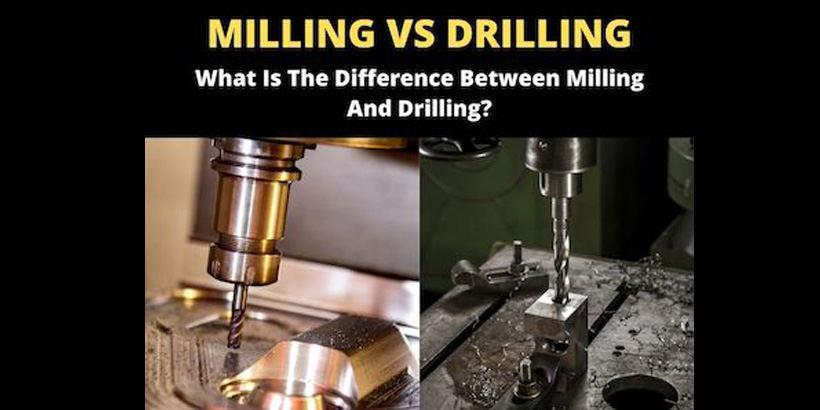

Una de las principales distinciones entre el fresado y el taladrado CNC radica en su flexibilidad. El fresado es muy versátil y capaz de producir diversas formas y características en una pieza de trabajo. Puede realizar operaciones como planeado, contorneado y roscado.

Esta versatilidad surge de los movimientos multieje de las fresadoras que permiten realizar patrones intrincados. En cambio, el taladrado está especializado en crear agujeros y carece de la versatilidad del fresado en cuanto a la variedad de operaciones que puede ejecutar.

Aspecto | Fresado CNC | Perforación CNC |

Flexibilidad | Versátil; varias formas y características | Especializado; principalmente para agujeros |

Operaciones | Planeado, contorneado, roscado | Creación de agujeros |

Durante el mecanizado, la eliminación de virutas o virutas es una consideración crítica. En el fresado, las virutas se generan cuando la herramienta de corte se acopla con la pieza de trabajo, y es necesaria una evacuación eficaz de las virutas para evitar daños en la herramienta y defectos en la superficie. Las fresadoras suelen emplear transportadores de virutas y sistemas de refrigeración para facilitar la extracción de virutas.

En la perforación, las virutas se producen normalmente en forma de bobinas, lo que hace que su eliminación sea comparativamente menos compleja. La naturaleza espiral o helicoidal de las virutas producidas durante la perforación ayuda a la evacuación del agujero.

Aspecto | Fresado CNC | Perforación CNC |

Eliminación de virutas | Más complejo debido a las diversas operaciones | Comparativamente más simple |

Las operaciones de fresado y taladrado se realizan mediante máquinas distintas. Las fresadoras CNC tienen capacidades multieje que permiten movimientos complejos de la pieza de trabajo, lo que permite geometrías complejas. Estas máquinas vienen en varias configuraciones, como fresado vertical y horizontal.

Fresadoras verticales son ideales para aplicaciones que requieren operaciones de fresado final y planeado, mientras que las fresadoras horizontales son ideales para tareas de corte pesadas y operaciones de fresado de múltiples lados. Por otro lado, taladradoras CNC están diseñados específicamente para la creación de agujeros y carecen de los movimientos multieje de las fresadoras.

Aspecto | Fresadoras CNC | Taladradora CNC |

Tipo de máquina | Vertical, horizontal, multieje | Diseñado principalmente para perforar |

Movimientos | Movimientos multieje para formas complejas | Movimiento limitado para la creación de agujeros. |

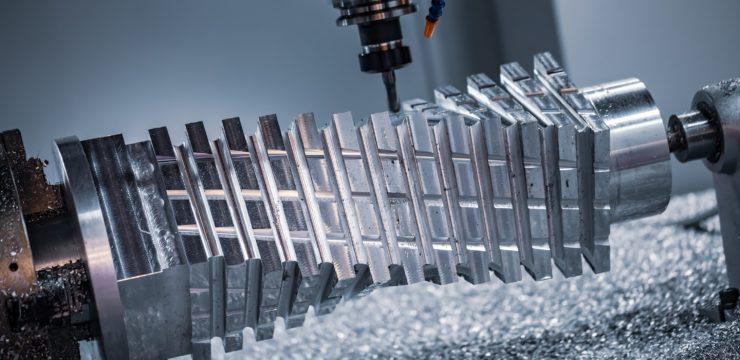

La trayectoria del movimiento de la operación de corte difiere significativamente entre el fresado y el taladrado. En el fresado, la herramienta de corte gira alrededor de su eje mientras se mueve simultáneamente a lo largo de múltiples ejes para dar forma a la pieza de trabajo. Esto da como resultado patrones y formas intrincados tallados en el material. Su configuración multieje permite los movimientos complejos y fluidos de las fresadoras.

Por otro lado, la perforación implica un movimiento axial sencillo de la broca hacia la pieza de trabajo para crear agujeros. Este movimiento axial es comparativamente más sencillo y es suficiente para operaciones de realización de agujeros.

Aspecto | Fresado CNC | Perforación CNC |

Ruta de movimiento | Complejo multieje para dar forma. | Movimiento axial para la creación de agujeros. |

La orientación de la pieza también diferencia el fresado y el taladrado. Las fresadoras pueden sujetar la pieza de trabajo en varios ángulos, facilitando la creación de superficies inclinadas y contornos intrincados. Esta capacidad es particularmente útil para aplicaciones donde se requieren geometrías tridimensionales complejas.

Los movimientos multieje de las fresadoras permiten que la herramienta se acerque a la pieza desde varios ángulos, dando lugar a diversas formas. Al taladrar, la pieza de trabajo generalmente se mantiene en una posición fija, lo que permite crear orificios consistentes. La pieza de trabajo estacionaria simplifica el proceso de configuración y garantiza una colocación uniforme de los orificios.

Aspecto | Fresado CNC | Perforación CNC |

Pieza de trabajo | Varios ángulos para formas complejas | Posición fija para la creación de agujeros. |

La selección de herramientas de corte para fresado y taladrado CNC es fundamental para lograr operaciones de mecanizado precisas y eficientes. Estas herramientas determinan la calidad del producto final y la eficacia general del proceso de fabricación.

En este contexto, es esencial comprender las distinciones entre los distintos tipos de herramientas. Dos categorías principales de herramientas de corte, cada una con características distintas.características y aplicaciones, son dobles y multipunto. Esta tabla proporciona una descripción general de estos tipos de herramientas, arrojando luz sobre sus características y las operaciones para las que son más adecuadas.

Tipo de herramienta | Descripción | Solicitud |

Herramienta de corte de doble punta

| - Tiene dos filos de corte | - Utilizado principalmente para operaciones de perforación. |

- Engrana ambos bordes cortantes para eliminar material de la pieza de trabajo. | - Crea agujeros con precisión. | |

- Algunas herramientas con más de dos filos de corte también pueden utilizarse para operaciones de taladrado. |

| |

Herramienta de corte multipunto

| - Tiene más de dos filos cortantes. | - Utilizado para operaciones de fresado. |

- Múltiples filos de corte eliminan material de la pieza de trabajo. | - Da forma y contornea el pieza de trabajo. | |

- Incluye herramientas como fresas y fresas. | - Adecuado para geometrías complejas. |

La selección de herramientas de corte para fresado y taladrado CNC depende de las tareas de mecanizado específicas y de los materiales involucrados. A continuación se muestra un desglose de la selección de herramientas para cada proceso:

El fresado CNC abarca una variedad de operaciones, cada una de las cuales requiere herramientas específicas. Las herramientas de corte multipunto se utilizan comúnmente para tareas de fresado debido a su versatilidad y capacidad para dar forma a características complejas:

● Molinos de extremo: Las fresas son herramientas versátiles con filos cortantes en la parte inferior y los lados. Se utilizan para tareas como fresado de perfiles, ranurado y contorneado, y están disponibles en varias formas y tamaños para diferentes aplicaciones.

● Fresas frontales: Las fresas planeadoras tienen bordes cortantes en la cara de la herramienta. Destacan en la producción de superficies planas y se utilizan a menudo para operaciones de refrentado y fresado de cavidades poco profundas.

● Cortadores de punta esférica: Los cortadores de punta esférica tienen una punta redondeada y se utilizan para crear superficies curvas, contornos 3D y esculpir formas complejas.

● Molinos de concha: Las fresas de concha tienen filos de corte en la periferia y son adecuadas para mayores profundidades de corte y tareas de mecanizado más pesadas.

La perforación CNC se centra principalmente en crear agujeros con precisión. Se utilizan diferentes brocas para lograr características específicas del agujero:

● Taladros helicoidales: Las brocas helicoidales son el tipo más común de brocas y cuentan con ranuras en espiral para la evacuación de virutas. Vienen en varios tamaños y ángulos de punta para diferentes materiales y diámetros de orificio.

● Taladros centrales: Las brocas centrales crean orificios centrales precisos que actúan como puntos de partida para operaciones de perforación posteriores, lo que garantiza una colocación precisa de los orificios.

● Ejercicios puntuales: Las brocas puntuales crean hendiduras superficiales en la pieza de trabajo para guiar la broca, lo que mejora la precisión en la colocación de los orificios.

● Cabezales de taladro indexables: Los cabezales de perforación indexables se utilizan para diámetros de orificios y profundidades de perforación más grandes. Consisten en insertos reemplazables, lo que permite un mantenimiento rentable.

● Ejercicios de pistola: Los taladros de pistola son herramientas especializadas para perforar agujeros profundos y se utilizan a menudo en industrias como la automovilística y la aeroespacial para crear agujeros profundos y precisos.

La elección de la herramienta depende de factores como el tipo de material, el diámetro y la profundidad del orificio, el acabado superficial requerido y la velocidad de mecanizado. Los operadores de CNC consideran estos factores para seleccionar la herramienta más adecuada para lograr el resultado de mecanizado deseado en términos de precisión, eficiencia y calidad.

Estas son las ventajas y desventajas de emplear ambas operaciones:

● Versatilidad y corte de formas complejas: El fresado CNC ofrece la ventaja de cortar de manera eficiente formas intrincadas y complejas con precisión debido a su capacidad de movimiento multieje.

● Repetibilidad y producción por lotes: El fresado CNC permite producir varias piezas idénticas a partir de un único diseño, lo que garantiza una excelente repetibilidad en la producción en masa.

● Eficiencia laboral y productiva: Al estar controlado numéricamente por computadora, el fresado CNC reduce los costos de mano de obra y mejora la productividad al automatizar los procesos de mecanizado.

● Alta Inversión Inicial: El gasto que supone adquirir e instalar maquinaria de fresado CNC es considerable, lo que la convierte en una inversión inicial sustancial.

● Requisito de habilidad: La operación de fresadoras CNC exige personal altamente capacitado debido a su complejidad, lo que aumenta los costos operativos.

● Costos de reparación y tiempo de inactividad: En caso de averías, la reparación de fresadoras CNC puede resultar costosa y llevar mucho tiempo, lo que afecta los programas de producción.

● Precisión y repetición: La perforación CNC ofrece una precisión y repetibilidad excepcionales en la creación de orificios, lo que garantiza una calidad constante en múltiples piezas.

● Velocidad y precisión en estructuras complejas: Destaca en la perforación rápida y con máxima precisión, incluso en estructuras intrincadas, aumentando así la productividad.

● Idoneidad para producción de bajo volumen: Debido a su diseño liviano y capacidades eficientes para realizar orificios, la perforación CNC es ventajosa para escenarios de producción de bajo volumen.

● Reparación y mantenimiento complejos: La reparación y el mantenimiento de equipos de perforación CNC pueden ser complejos y costosos, lo que afecta los gastos operativos generales.

● Corte limitadoMovimiento: El movimiento de corte del taladrado CNC se centra principalmente en la creación de orificios, lo que limita su aplicación a tareas que van más allá de las operaciones de realización de orificios.

● Falta de versatilidad: No se pueden crear formas o contornos complejos.

En el mundo del mecanizado CNC, tanto el fresado como el taladrado son técnicas indispensables y cada una tiene propósitos específicos. Mientras que el fresado destaca por dar forma y detalles intrincados, la perforación es vital para crear agujeros. Comprender sus diferencias y aplicaciones permite a los fabricantes elegir la técnica adecuada para obtener resultados óptimos.