En el intrincado mundo del mecanizado de precisión, el fresado CNC emerge como una fuerza poderosa que permite la creación de componentes complejos con una precisión incomparable. A medida que avanzan las industrias, la búsqueda de maximizar la producción en las operaciones de fresado CNC se convierte no sólo en un objetivo sino en una necesidad. Este artículo profundiza en una exploración extensa de técnicas avanzadas, estrategias y tecnologías de vanguardia que elevan fresado CNC hasta el nivel de maestría. Este viaje va más allá de la mera eficiencia y tiene como objetivo orquestar una combinación armoniosa de precisión y productividad.

La eficiencia en el fresado CNC está estrechamente relacionada con la selección de las herramientas adecuadas. Más allá de las fresas escariadoras básicas, profundice en el ámbito de las fresas escariadoras de acero de alta velocidad (HSS) y de carburo. Estas herramientas brindan mayor durabilidad y precisión, lo que permite a las fresadoras CNC ejecutar cortes complejos con facilidad. Explore el mundo de los recubrimientos especializados, como el nitruro de aluminio y titanio (TiAlN), no solo para extender la vida útil de la herramienta sino también para mantener el filo crucial para el mecanizado de precisión.

Para maximizar verdaderamente la producción, el mecanizado de alta velocidad ocupa un lugar central. Actualice las fresadoras CNC con tecnologías de husillo de última generación y software de vanguardia para operar a velocidades que antes se consideraban inalcanzables. El mecanizado de alta velocidad no sólo acelera la producción sino que también contribuye a obtener acabados superficiales superiores, optimizando el rendimiento general.

Implemente estrategias de carga de viruta constante para mantener un compromiso de corte constante incluso a altas velocidades. Esto no sólo optimiza la eficiencia de la herramienta sino que también contribuye a prácticas de mecanizado sostenibles. Comprender e implementar estas estrategias en las operaciones de fresado CNC garantiza no solo una producción rápida sino también una mayor vida útil de la herramienta.

Incorpora tecnología de husillo aerostático para minimizar la fricción y el calor durante el mecanizado de alta velocidad. Esta tecnología avanzada mejora la precisión al minimizar las variaciones térmicas, lo que garantiza que las operaciones de fresado CNC mantengan la precisión incluso a velocidades aceleradas.

La transición del fresado tradicional de tres ejes al mecanizado multieje es fundamental para desbloquear nuevas dimensiones de complejidad. Aproveche la versatilidad del fresado CNC simultáneo de cinco ejes, lo que permite la producción de geometrías complejas en una sola configuración. Esto no sólo reduce el tiempo de mecanizado sino que también mejora el rendimiento al minimizar las intervenciones manuales.

Optimice las trayectorias mediante la indexación de trayectorias programada. Esto garantiza transiciones fluidas entre herramientas, minimizando los tiempos de indexación y mejorando la eficiencia general de las operaciones de fresado CNC. La disposición estratégica de las herramientas reduce los tiempos de cambio de herramientas, contribuyendo al flujo continuo de mecanizado.

Invierta en software avanzado de fabricación asistida por computadora (CAM) diseñado para el mecanizado multieje. Estas herramientas permiten a los operadores crear trayectorias de herramientas intrincadas con precisión, lo que garantiza que la fresadora CNC maniobre sin problemas en múltiples ejes para producir componentes complejos con precisión.

La adaptabilidad es el corazón de la maximización de la producción. Implemente estrategias de mecanizado adaptables que permitan a las fresadoras CNC ajustar los parámetros de corte en tiempo real. Este enfoque dinámico considera variables como el desgaste de las herramientas, las inconsistencias de los materiales y las condiciones de la máquina, lo que garantiza una eficiencia continua sin sacrificar la precisión.

Integre sistemas de monitoreo del estado de las herramientas que proporcionen datos en tiempo real sobre el desgaste de las herramientas. El mantenimiento proactivo basado en esta información reduce el tiempo de inactividad inesperado, mejora la vida útil de la herramienta y garantiza una precisión de mecanizado constante.

Utilice algoritmos dinámicos de optimización de avance y velocidad que analizan las condiciones de corte en tiempo real. Esta flexibilidad en los parámetros de mecanizado garantiza una alta precisión en distintos materiales y geometrías de las piezas de trabajo.

La estabilidad durante las operaciones de fresado afecta significativamente la calidad del resultado. Integre soluciones inteligentes de sujeción de piezas, como sujeción por vacío o mandriles magnéticos con retroalimentación de sensor. Estos sistemas ajustan dinámicamente las fuerzas de agarre basándose en mediciones en tiempo real, mejorando la estabilidad y minimizando los tiempos de preparación.

Implemente sistemas de sujeción de piezas de cambio rápido que faciliten configuraciones rápidas. Estos sistemas permiten una transición eficiente entre diferentes piezas de trabajo, reduciendo los tiempos de inactividad y aumentando la productividad general del fresado CNC.

Incorporar robots colaborativos (cobots) para una manipulación eficiente de materiales y carga y descarga de piezas. Los cobots pueden trabajar junto a operadores humanos, mejorando la eficiencia operativa general y garantizando un flujo fluido de materiales durante las operaciones de fresado CNC.

Perfeccione el arte del fresado CNC utilizando algoritmos avanzados de optimización de trayectorias de herramientas. Estos algoritmos agilizan las rutas de corte, minimizan el corte por aire y optimizan la evacuación de viruta. Una trayectoria de herramienta bien optimizada garantiza un proceso de fresado fluido e ininterrumpido y, en última instancia, maximiza el rendimiento.

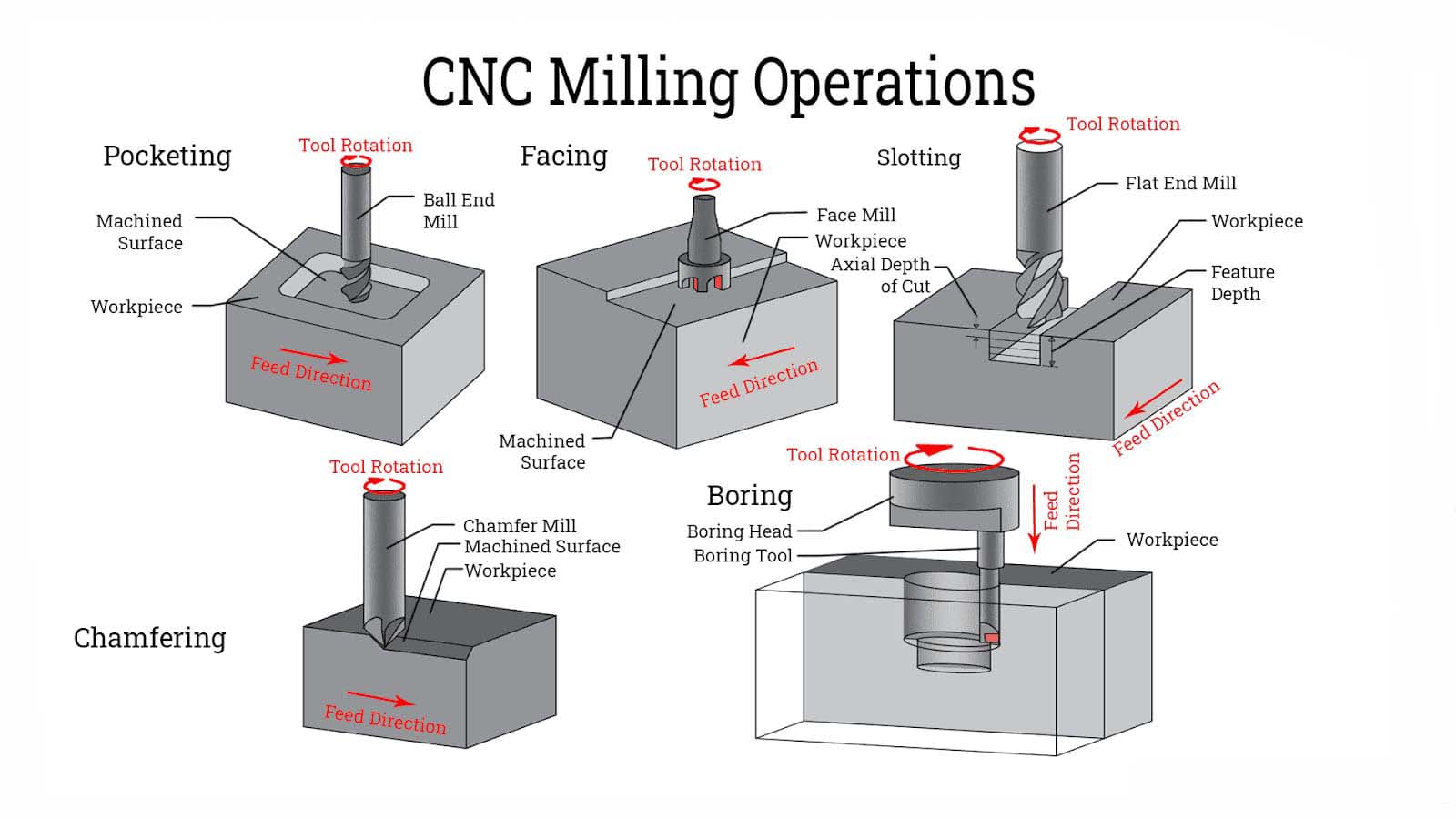

Explore estrategias de fresado trocoidal para un embolsado eficiente. Esta técnica implica fresar en una trayectoria redondeada y continua, lo que reduce el desgaste de la herramienta y optimiza las tasas de eliminación de material. La implementación del fresado trocoidal en operaciones CNC mejora la eficiencia, especialmente cuando se trata de procesos de cajera y ranurado.

Incorpore trayectorias de herramientas en espiral para operaciones de contorneado. Esta técnica implica movimientos continuos y suaves de la herramienta a lo largo de los contornos de una pieza de trabajo, minimizando los cambios bruscos de dirección. Las trayectorias en espiral no solo mejoran la precisión sino que también contribuyen a una eliminación eficiente del material, maximizando el rendimiento en las operaciones de fresado CNC.

La eficiencia nunca debe ir a expensas de la calidad. Incorporar tecnologías de inspección en el proceso, como sistemas de sondeo y dispositivos de medición láser. La inspección en tiempo real durante las operaciones de fresado garantiza que los componentes cumplan con las especificaciones, lo que reduce los errores y minimiza la necesidad de retrabajo.

Implementar sistemas de retroalimentación de circuito cerrado que integren los datos de inspección con el sistema de control de fresado CNC. Este circuito de retroalimentación en tiempo real permite a la máquina realizar correcciones de precisión durante el proceso de mecanizado, lo que garantiza que las desviaciones de las especificaciones se aborden de inmediato.

Mejore la precisión de las operaciones de fresado CNC desde el principio incorporando sistemas automatizados de preajuste de herramientas. Estos sistemas miden y configuran con precisión las compensaciones de las herramientas, minimizando los tiempos de preparación y garantizando que cada herramienta esté alineada con precisión antes de que comience el mecanizado.

Antes de realizar el primer corte físico, aproveche el software de simulación de fresado CNC para crear prototipos de precisión virtual. Este enfoque proactivo permite a los operadores visualizar y optimizar los procesos de fresado en un entorno libre de riesgos. El software de simulación identifica problemas potenciales y refina las trayectorias de herramientas, lo que garantiza una ejecución impecable en la transición a la producción física.

Simule el comportamiento de los materiales en condiciones de fresado para lograr un entorno virtual realista. La simulación realista de materiales permite a los operadores predecir cómo reaccionarán los diferentes materiales al proceso de corte, lo que ayuda en la selección de herramientas y parámetros de mecanizado adecuados para una eficiencia óptima.

Incorporar simulación térmica para modelar el calor generado durante las operaciones de molienda. Comprender las variaciones térmicas es crucial para mantener la precisión, especialmente durante el mecanizado prolongado. La simulación térmica permite a los operadores anticipar y abordar problemas relacionados con el calor, garantizando una precisión constante en el fresado CNC.

Antes de enviar el programa a la fresadora CNC, el software de simulación verifica rigurosamente la integridad del programa de mecanizado. Este paso garantiza que el código G generado esté libre de errores y sea compatible con las capacidades de la fresadora CNC. La verificación rigurosa minimiza el riesgo de errores de programación, lo que reduce la probabilidad de piezas desechadas y mejora la eficiencia operativa general.

El software de simulación proporciona estimaciones precisas del tiempo de mecanizado y los costos asociados. Esta información es invaluable para la planificación de la producción, ya que permite a los operadores asignar recursos de manera eficiente. Las estimaciones precisas de tiempo y costos contribuyen a un programa de producción bien organizado, optimizando tanto el tiempo como los recursos.

Optimice las trayectorias de herramientas virtuales dentro del entorno de simulación. Ajuste las estrategias de corte, las velocidades y los avances para lograr una eficiencia óptima. La optimización de la trayectoria virtual permite a los operadores experimentar con diferentes parámetros y seleccionar la combinación más efectiva para operaciones de fresado específicas.

Bienvenido a la era de la fabricación inteligente mediante la integración de dispositivos IoT y principios de la Industria 4.0 en las operaciones de fresado CNC. El intercambio de datos en tiempo real, el mantenimiento predictivo y el monitoreo remoto mejoran la eficiencia y garantizan una producción continua con un tiempo de inactividad mínimo.

Aproveche los dispositivos IoT para el monitoreo remoto de las operaciones de fresado CNC. Se puede acceder de forma remota a datos en tiempo real sobre el rendimiento de la máquina, el desgaste de las herramientas y el estado de producción. Este enfoque proactivo permite a los operadores tomar decisiones informadas basadas en conocimientos predictivos, minimizando el tiempo de inactividad no planificado y optimizando la producción general.

Implemente algoritmos de mantenimiento predictivo impulsados por datos de IoT. El monitoreo continuo de las condiciones de la máquina permite predecir posibles fallas antes de que ocurran. Este enfoque predictivo minimiza el tiempo de inactividad no planificado, extiende la vida útil de los componentes críticos y mantiene el máximo rendimiento en las operaciones de fresado CNC.

Aproveche el poder de la toma de decisiones basada en datos mediante análisis avanzados. Analice los datos recopilados de las operaciones de fresado CNC para identificar patrones, optimizar procesos y mejorar la eficiencia general. La utilización inteligente de datos conduce a una toma de decisiones más informada, lo que contribuye a la mejora continua de la producción.

Maximizar la producción requiere operadores capacitados al mando. Invierta en programas integrales de capacitación que familiaricen a los operadores con los controles de fresado CNC, las complejidades de la programación y las funciones avanzadas. Los operadores cualificados son esenciales para aprovechar todo el potencial de las fresadoras CNC.

Mejore la capacitación de los operadores con simulaciones de realidad virtual (VR) diseñadas para fresado CNC. Las experiencias de aprendizaje inmersivo permiten a los operadores practicar en un entorno virtual, perfeccionar sus habilidades y ganar confianza antes de participar en operaciones de fresado CNC en vivo. Las simulaciones de entrenamiento en realidad virtual aceleran la curva de aprendizaje y contribuyen al desarrollo eficiente de habilidades.

Fomentar una cultura de aprendizaje continuo entre los operadores de fresado CNC. Anímelos a mantenerse actualizados sobre los últimos avances, asistir a sesiones de capacitación y participar en programas de desarrollo de habilidades. Una fuerza laboral que adopta el aprendizaje continuo evoluciona con la tecnología, lo que garantiza que las operaciones de fresado CNC estén siempre a la vanguardia de la eficiencia y la precisión.

En el panorama en constante evolución del fresado CNC, dominar este arte se convierte en un viaje continuo. Maximizar la producción implica una sinfonía de herramientas avanzadas, mecanizado de alta velocidad, adaptabilidad, tecnologías inteligentes y operadores capacitados. Al incorporar estas estrategias, el fresado CNC se transforma en una potencia impulsada por la precisión, lo que garantiza no solo la eficiencia sino también un dominio que define el pináculo de la productividad.

A medida que las industrias continúan traspasando límites, el dominio del fresado CNC se convierte en una ventaja competitiva. Adopte los avances discutidos, mejore sus operaciones de fresado CNC y maximice la producción en el camino hacia la excelencia en la precisión.