Comprender el sistema de coordenadas es primordial en el intrincado mundo del mecanizado de tornos CNC. Constituye la columna vertebral de los movimientos precisos de las herramientas y del complicado posicionamiento de las piezas de trabajo. Este artículo profundiza en los fundamentos, componentes, configuración, programación, resolución de problemas y aplicaciones avanzadas de los sistemas de coordenadas de torno CNC. Dominar estos sistemas desbloqueará un reino, ya seas principiante o profesional experimentado.

En Mecanizado de torno CNC, el sistema de coordenadas es la piedra angular de la precisión y el control. En esencia, define la relación espacial entre varios puntos dentro del entorno de mecanizado.

En su manifestación más común, el sistema de coordenadas cartesiano reina supremo. Emplea una cuadrícula tridimensional que comprende los ejes X, Y y Z que se cruzan en ángulos rectos. Este sistema facilita el movimiento y posicionamiento precisos a lo largo de trayectorias lineales, lo que permite operaciones de mecanizado complejas con una precisión incomparable.

El sistema de coordenadas cartesiano no es el único actor en este campo. Ingrese al sistema de coordenadas polares, que ofrece un enfoque alternativo a la representación espacial. A diferencia de su contraparte cartesiana, el sistema polar se basa en la distancia radial y el desplazamiento angular desde un punto de referencia central. Esta configuración resulta particularmente útil para tareas que involucran movimientos rotacionales o patrones circulares, proporcionando una perspectiva única sobre la dinámica del mecanizado.

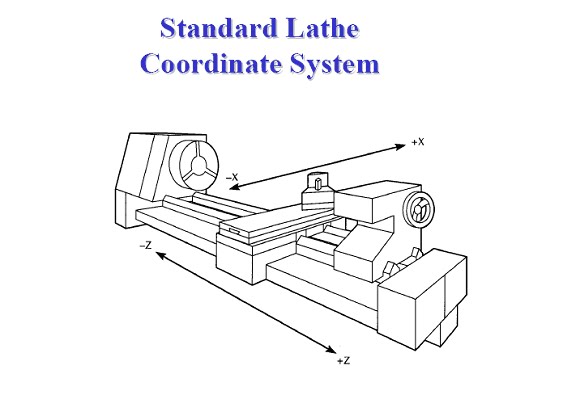

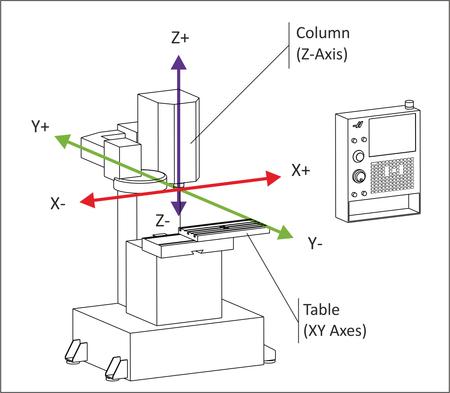

Comprender los ejes X, Y y Z del marco cartesiano es crucial. El eje X representa el movimiento horizontal a lo largo de la bancada de la máquina, el eje Y denota el movimiento vertical a lo largo del carro transversal y el eje Z significa el movimiento perpendicular a la bancada de la máquina. El dominio de estos ejes otorga a los maquinistas un control incomparable sobre los movimientos de las herramientas en un espacio tridimensional, lo que garantiza la ejecución precisa de tareas de mecanizado complejas.

Es fundamental comprender el concepto de direcciones positivas y negativas a lo largo de cada eje. Las direcciones positivas indican movimiento desde el punto de referencia de la máquina, lo que facilita el movimiento hacia adelante a lo largo del eje. Por el contrario, las direcciones negativas denotan movimiento hacia el punto de referencia, lo que permite un movimiento inverso a lo largo del eje. Esta comprensión es fundamental para orquestar trayectorias de herramientas complejas y manipulaciones de piezas de trabajo, asegurando una utilización óptima de los recursos de mecanizado.

Los fundamentos de Torno CNC Los sistemas de coordenadas sustentan todo el proceso de mecanizado. Ya sea navegando por la cuadrícula cartesiana o adoptando el paradigma polar, los maquinistas deben comprender de manera integral la dinámica espacial. Al dominar los ejes X, Y y Z y discernir las direcciones positivas y negativas, los maquinistas desbloquean todo el potencial del mecanizado en torno CNC, transformando materias primas en componentes diseñados con precisión con una delicadeza incomparable.

En el intrincado ecosistema del mecanizado de tornos CNC, el sistema de coordenadas comprende varios componentes esenciales, cada uno de los cuales es fundamental para orquestar movimientos precisos de las herramientas y manipulaciones de las piezas de trabajo.

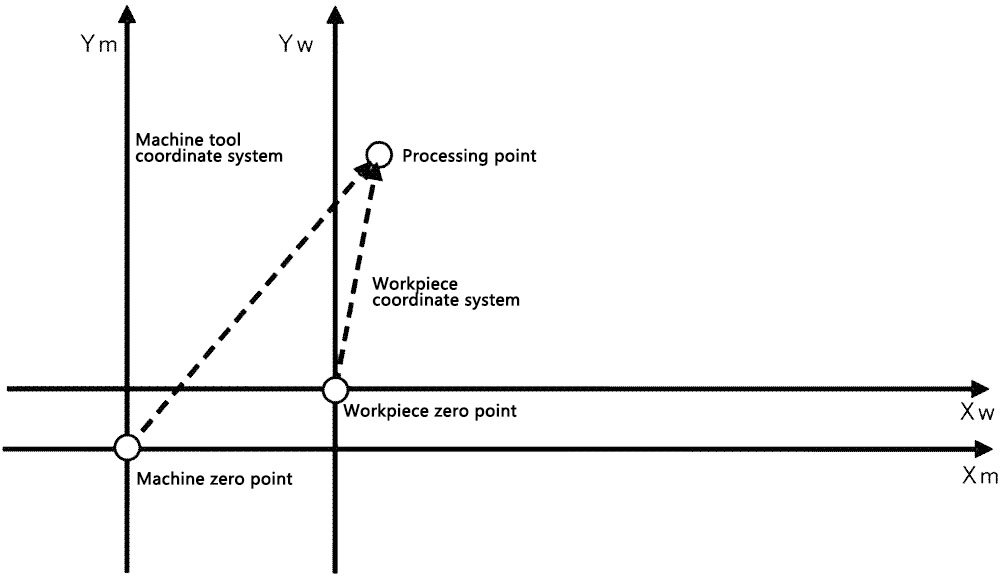

En el corazón del sistema de coordenadas se encuentra el punto de referencia de la máquina, a menudo denominado origen. Este punto es la piedra angular de la referencia espacial dentro del entorno de mecanizado, estableciendo un punto de partida fijo para todas las operaciones posteriores. La calibración y alineación adecuadas del punto de referencia son esenciales, ya que las desviaciones pueden provocar imprecisiones e inconsistencias en los procesos de mecanizado.

El sistema de coordenadas de la pieza está adyacente al punto de referencia de la máquina, que define la relación espacial entre la herramienta de mecanizado y la pieza. Este sistema permite a los maquinistas posicionar y orientar con precisión la pieza de trabajo en relación con la herramienta, facilitando operaciones de mecanizado complejas con una precisión incomparable. La calibración del sistema de coordenadas de la pieza de trabajo es primordial, ya que garantiza una alineación y sincronización óptimas entre los movimientos de la herramienta y las dimensiones de la pieza de trabajo.

Complementando el sistema de coordenadas de la pieza se encuentra el sistema de coordenadas de la herramienta, que gobierna la dinámica espacial de la propia herramienta de mecanizado. Este sistema permite a los maquinistas definir la posición, orientación y movimiento de la herramienta dentro del entorno de mecanizado, lo que facilita el acoplamiento preciso de la herramienta y la eliminación de material. La calibración del sistema de coordenadas de la herramienta es crucial, ya que las imprecisiones pueden dar como resultado trayectorias de herramienta subóptimas y comprometer la calidad del mecanizado.

El sistema de coordenadas incorpora compensaciones de herramientas, lo que permite afinar y ajustar las posiciones de las herramientas para adaptarse a las variaciones en la geometría de la pieza de trabajo y los requisitos de mecanizado. Las compensaciones de herramientas permiten a los maquinistas compensar las discrepancias entre las posiciones de las herramientas programadas y reales, lo que garantiza un rendimiento de mecanizado constante y precisión dimensional.

Los componentes del sistema de coordenadas del torno CNC convergen para formar un marco cohesivo para operaciones de mecanizado de precisión. Desde establecer el punto de referencia de la máquina hasta calibrar los sistemas de coordenadas de piezas y herramientas, cada componente desempeña un papel crucial para garantizar un rendimiento y una calidad de mecanizado óptimos.

La configuración del sistema de coordenadas del torno CNC es crucial para garantizar operaciones de mecanizado precisas y eficientes. Implica varios procedimientos clave para establecer referencias espaciales y alineaciones precisas dentro del entorno de mecanizado.

Lo primero y más importante es establecer el punto de referencia de la máquina. Este proceso implica definir un punto de partida fijo dentro del espacio de trabajo del torno CNC, que servirá como origen para todas las operaciones posteriores. Los maquinistas calibran y verifican meticulosamente la precisión del punto de referencia, asegurando una referencia espacial consistente y confiable durante todo el proceso de mecanizado. A continuación, alinear el sistema de coordenadas de la pieza de trabajo es esencial para un posicionamiento y orientación precisos de la pieza de trabajo con respecto a la herramienta de mecanizado. Los maquinistas alinean meticulosamente el sistema de coordenadas de la pieza de trabajo con el punto de referencia de la máquina, asegurando una sincronización óptima entre los movimientos de la herramienta y las dimensiones de la pieza de trabajo.

Configurar el sistema de coordenadas de la herramienta simultáneamente es crucial para definir la dinámica espacial de la herramienta de mecanizado dentro del espacio de trabajo del torno CNC. Los maquinistas configuran cuidadosamente el sistema de coordenadas de la herramienta para representar con precisión la posición, orientación y movimiento de la herramienta, lo que facilita el acoplamiento preciso de la herramienta y la eliminación de material.

Finalmente, la calibración de compensaciones de herramientas permite a los maquinistas afinar y ajustar las posiciones de las herramientas para adaptarse a las variaciones en la geometría de la pieza de trabajo y los requisitos de mecanizado. Este proceso garantiza un rendimiento de mecanizado consistente y preciso, lo que permite a los maquinistas lograr las tolerancias dimensionales y acabados superficiales deseados con precisión y confiabilidad.

Al ejecutar meticulosamente estos procedimientos de configuración, los maquinistas establecen un sistema de coordenadas de torno CNC robusto y confiable, sentando las bases para un rendimiento y una calidad de mecanizado óptimos.

Una comprensión integral de los fundamentos del código G, los movimientos de las herramientas, el posicionamiento de la pieza de trabajo y las compensaciones de las herramientas es esencial para programar el sistema de coordenadas del torno CNC. El dominio de estos aspectos permite a los maquinistas orquestar operaciones de mecanizado complejas de forma precisa y eficiente.

El código G es un lenguaje estandarizado que se utiliza para ordenar y controlar los movimientos y acciones de la máquina en el centro de la programación del torno CNC. Los maquinistas utilizan comandos de código G para especificar trayectorias de herramientas, velocidades de herramientas, velocidades de avance y otros parámetros cruciales, traduciendo las especificaciones de diseño en instrucciones prácticas para el torno CNC.

La programación de movimientos de herramientas es un aspecto fundamental en la programación de tornos CNC. Permite a los maquinistas dictar la trayectoria y orientación de la herramienta de mecanizado durante el proceso de fabricación. Los maquinistas emplean comandos de código G para controlar los movimientos de las herramientas a lo largo de trayectorias predefinidas, lo que facilita operaciones precisas de eliminación y conformación de material.

El posicionamiento y la orientación de la pieza de trabajo son consideraciones críticas en la programación de tornos CNC, ya que afectan directamente la precisión y la calidad del producto terminado. Los maquinistas programan meticulosamente el torno CNC para posicionar y orientar la pieza de trabajo de acuerdo con las especificaciones de diseño, asegurando una alineación y sincronización óptimas entre la herramienta de mecanizado y la pieza de trabajo.

La incorporación de compensaciones de herramientas en la programación del torno CNC permite a los maquinistas compensar las variaciones en la geometría de la herramienta y las dimensiones de la pieza de trabajo, asegurando un rendimiento de mecanizado consistente y preciso. Los maquinistas calibran y configuran meticulosamente las compensaciones de herramientas dentro del sistema de control del torno CNC, lo que permite un control preciso sobre las posiciones y compromisos de las herramientas durante la fabricación.

La programación en el sistema de coordenadas del torno CNC requiere competencia técnica, resolución creativa de problemas y atención al detalle. Los maquinistas deben aprovechar su conocimiento de los conceptos básicos del código G, movimientos de herramientas, posicionamiento de piezas de trabajo y compensaciones de herramientas para orquestar operaciones de mecanizado perfectas y producir componentes de alta calidad.

Los errores comunes del sistema de coordenadas pueden impedir la precisión y la eficiencia del mecanizado. Comprender y aplicar técnicas efectivas de resolución de problemas es crucial para mantener un rendimiento óptimo y minimizar el tiempo de inactividad de la producción.

Un error frecuente es la configuración incorrecta del punto de referencia de la máquina. La mala alineación o calibración del punto de referencia puede provocar desviaciones en las trayectorias de la herramienta y el posicionamiento de la pieza de trabajo, lo que da como resultado imprecisiones dimensionales y una calidad de mecanizado comprometida. Los maquinistas deben verificar y ajustar meticulosamente el punto de referencia de la máquina para garantizar una referencia espacial precisa durante todo el proceso de mecanizado.

Otro problema común es la desalineación del sistema de coordenadas de la pieza o herramienta. Una alineación inexacta puede provocar discrepancias entre los movimientos de la herramienta programados y reales, provocando errores de mecanizado y defectos en el acabado superficial. Los maquinistas deben inspeccionar y realinear cuidadosamente los sistemas de coordenadas de la pieza de trabajo y la herramienta para garantizar una sincronización y precisión óptimas durante las operaciones de mecanizado.

Los errores de compensación de herramientas representan otro desafío importante en el mecanizado de tornos CNC. Las variaciones en la geometría de la herramienta o los valores de compensación incorrectos pueden provocar colisiones de herramientas, imprecisiones dimensionales y defectos en el acabado superficial. Los maquinistas deben calibrar y verificar meticulosamente las compensaciones de las herramientas, asegurando un posicionamiento y compromiso consistentes y confiables de las herramientas durante todo el proceso de mecanizado.

Los maquinistas emplean diversas técnicas de diagnóstico y estrategias de resolución de problemas para identificar y rectificar errores del sistema de coordenadas. La inspección visual, la medición y los cortes de prueba se utilizan comúnmente para identificar errores y desviaciones en las trayectorias de las herramientas y las dimensiones de las piezas de trabajo. Una vez identificados, los maquinistas pueden ajustar los parámetros de la máquina, realinear los sistemas de coordenadas o recalibrar las compensaciones de las herramientas para rectificar errores y restaurar el rendimiento óptimo del mecanizado.

Además, las prácticas de mantenimiento preventivo, como la calibración e inspección periódicas de las máquinas, pueden ayudar a mitigar el riesgo de errores en el sistema de coordenadas. Los maquinistas pueden minimizar el tiempo de inactividad, maximizar la productividad y garantizar una calidad de mecanizado constante al monitorear y mantener proactivamente los sistemas de torno CNC.

La subprogramación y las macros ofrecen un enfoque simplificado para la programación de tornos CNC al permitir la creación de segmentos de código reutilizables. Los maquinistas pueden definir secuencias complejas de comandos como subprogramas o macros, simplificando el proceso de programación y mejorando la legibilidad del código. Esta técnica minimiza los errores de programación, promueve la modularización del código y facilita la creación rápida de prototipos e iteraciones.

Las transformaciones del sistema de coordenadas permiten a los maquinistas realizar una transición perfecta entre diferentes sistemas de coordenadas dentro del entorno del torno CNC. Los maquinistas pueden realizar operaciones de mecanizado complejas con mayor flexibilidad y precisión manipulando transformaciones de coordenadas. Esta técnica es particularmente valiosa para geometrías complejas de piezas de trabajo o orientaciones de mecanizado no convencionales.

El mecanizado multieje amplía las capacidades de los tornos CNC al permitir el movimiento simultáneo a lo largo de múltiples ejes. Los maquinistas pueden aprovechar el mecanizado multieje para producir geometrías complejas, contornos intrincados y superficies altamente esculpidas con una precisión y eficiencia incomparables. Esta técnica abre nuevas posibilidades en el diseño y la fabricación de piezas, lo que permite a los maquinistas superar los límites de lo que se puede lograr con los métodos de mecanizado tradicionales.

Los sistemas de control adaptativo mejoran el rendimiento del torno CNC ajustando dinámicamente los parámetros de mecanizado en respuesta a las condiciones cambiantes. Estos sistemas utilizan datos de sensores y retroalimentación en tiempo real para optimizar las trayectorias, velocidades y avances de las herramientas, maximizando la productividad y minimizando los errores de mecanizado. Los sistemas de control adaptativos garantizan una calidad y eficiencia de mecanizado consistentes al adaptarse a las variaciones en las propiedades de los materiales, el desgaste de las herramientas y los factores ambientales.

El futuro de los sistemas de coordenadas de tornos CNC reside en la automatización y la perfecta integración con el software CAD/CAM. Los avances en las tecnologías de automatización, como la inteligencia artificial y el aprendizaje automático, permitirán procesos de mecanizado autónomos con una mínima intervención humana. La integración de sistemas CAD/CAM facilitará el intercambio de datos fluido, la optimización de trayectorias de herramientas en tiempo real y simulaciones de gemelos digitales, revolucionando la forma en que se programan, operan y optimizan los tornos CNC.

La adopción de los principios de la Industria 4.0 remodelará el panorama de los sistemas de coordenadas de tornos CNC, impulsando una mayor conectividad, interoperabilidad y toma de decisiones basada en datos. Las fábricas inteligentes equipadas con tornos CNC conectados en red permitirán una planificación, programación y ejecución de la producción fluidas, optimizando la utilización de recursos y minimizando el tiempo de inactividad. Las capacidades de monitoreo en tiempo real y mantenimiento predictivo garantizarán el máximo tiempo de actividad y eficiencia operativa, mejorando la productividad de fabricación.

Los avances futuros en los sistemas de coordenadas de tornos CNC pueden incluir técnicas, materiales y procesos de mecanizado novedosos que superen los límites de la fabricación convencional. Las tecnologías emergentes, como la fabricación aditiva, el mecanizado híbrido y la metrología in situ, permitirán nuevas capacidades en el mecanizado de tornos CNC, lo que permitirá la producción de componentes complejos, livianos y personalizados con una eficiencia y precisión sin precedentes. Además, los avances en la ciencia de los materiales, la tecnología de herramientas y la investigación de vanguardia seguirán impulsando la innovación en el mecanizado de tornos CNC, dando forma al futuro de la fabricación en los años venideros.

Dominar las complejidades de los sistemas de coordenadas de los tornos CNC es esencial para lograr precisión, eficiencia e innovación en la fabricación. Desde principios fundamentales hasta técnicas avanzadas y tendencias futuras, este artículo ha proporcionado una descripción general completa del papel fundamental que desempeñan los sistemas de coordenadas en el mecanizado de tornos CNC. Al adoptar estos conceptos y mantenerse al tanto de las tecnologías emergentes, los maquinistas pueden desbloquear todo el potencial del mecanizado de torno CNC, impulsando la mejora continua y la excelencia en la fabricación.