Funcionando eficientemente Máquina cepilladora CNC partes y funciones es una necesidad claramente. Este blog se basa en estrategias prácticas. Abordaremos la calibración, la lubricación y las actualizaciones de software.

La precisión es primordial. Las técnicas se presentarán en profundidad. Actualice su cepilladora CNC para obtener mejores resultados. Muy bien, ¡profundicemos en los detalles!

La parte inferior de la máquina cepilladora CNC es donde se colocan los servomotores y otras piezas vitales para lograr una base estable. Está compuesto por placas de acero fabricadas con precisión que mejoran la resistencia y la integridad de la construcción.

Mediante amortiguadores de vibraciones, inteligentemente colocados, se minimiza el ruido de funcionamiento. La base puede contener depósitos de refrigerante para el control de la temperatura.

Se refuerza el bastidor de la máquina y luego se montan los rieles guía y la mesa de trabajo. Los sensores integrados comprueban la precisión posicional.

La base del dispositivo cuenta con sistemas hidráulicos que permiten un movimiento suave. El diseño se compone de sistemas de eliminación de virutas para mantener el orden. Las fuentes de alimentación integradas en la base garantizan una carga regular.

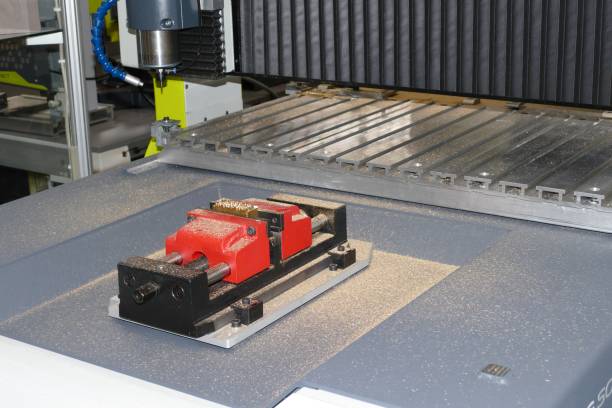

La mesa de la máquina cepilladora CNC se desplaza sobre rieles guía, impulsada por motores paso a paso. Contiene ranuras en T para la fijación de piezas de trabajo. La suavidad del movimiento de la mesa es posible gracias a los cojinetes de precisión. Los codificadores integrados rastrean el posicionamiento con alta precisión.

Tiene una superficie endurecida para mayor longevidad. Los límites de movimiento se pueden definir mediante un tope ajustable. Los mecanismos de sujeción también están integrados. Un canal de lubricación integrado reduce la fricción. Es resistente a cargas pesadas sin ninguna deformación.

El cabezal de corte de una cepilladora CNC está diseñado para contener múltiples herramientas de corte. En funcionamiento, gira a alta velocidad, impulsado por el motor del husillo principal. Los portaherramientas que se encuentran en el cabezal de corte siempre asegurarán la posición adecuada de la herramienta.

Esta función de cambio rápido de herramientas le permite cambiar fácilmente entre diferentes herramientas. Los rodamientos de alta calidad facilitan una rotación perfecta. Los conductos de calefacción compuestos evitan el sobrecalentamiento. El diseño del cabezal de corte mejora la precisión mediante la disminución de la vibración.

Los sensores registran la velocidad de rotación y el desgaste de la herramienta. Su pequeño tamaño está diseñado para rendir al máximo. El cabezal de corte permite una eliminación precisa y completa del material.

El motor de una máquina cepilladora CNC alimenta el husillo giratorio y los mecanismos de alimentación. Viene con un variador de frecuencia (VFD) para regular la velocidad. La salida de alto torque proporciona potencia para tareas de corte pesadas. La estructura del motor incluye sistemas de protección térmica.

Al conectarse con la unidad de control, permite variaciones de velocidad muy precisas. Los ventiladores de refrigeración eliminan el problema de sobrecalentamiento que surge durante el funcionamiento. Los aisladores de vibraciones reducen el ruido audible de la maquinaria. Los integradores que utilizan codificadores brindan retroalimentación en tiempo real.

Los tornillos de avance de la máquina cepilladora CNC proporcionan un movimiento lineal preciso. Conocidos como acero endurecido, no se desgastan tan fácilmente. El movimiento a lo largo de los carriles está garantizado por cojinetes lineales. Los sistemas de lubricación integrados reducen la fricción entre los componentes conectados.

Los sensores de posición pueden seguir con precisión el movimiento. Los carriles están dispuestos con precisión de alineación láser. Están diseñados para soportar la carga tanto sobre la mesa como sobre la parte de corte. Los amortiguadores de vibraciones reducen la mitigación de vibraciones.

Las piezas de la máquina cepilladora CNC requieren una lubricación regular para funcionar. Aplique aceite a cojinetes lineales, rieles guía y tornillos de avance. Instale un sistema de lubricación automática con la dosificación adecuada. Realizar inspecciones programadas de los niveles de petróleo en los yacimientos para garantizar el suministro ininterrumpido.

Verifique y limpie los canales de lubricación para asegurarse de que no estén bloqueados. Utilice sólo los mejores lubricantes para facilitar una operación sin complicaciones. Lubrique los husillos y los tornillos de bolas para mitigar la fricción.

Asegúrese de que se aplique a cada elemento en movimiento. Esfuércese por obtener la mejor viscosidad para un funcionamiento adecuado. La vida útil de los componentes aumenta con una lubricación adecuada.

Cuando los componentes de la máquina cepilladora CNC están alineados, mejora la precisión. Utilice un comparador para comprobar el paralelismo de la mesa. Ajuste los rieles guía utilizando herramientas de alineación láser. Calibre la alineación del eje del husillo con niveles de precisión. Inspeccione y, si es necesario, ajuste la desalineación en los cabezales de corte.

Utilice galgas de espesores para mediciones específicas. Alinee el eje del motor con una regla de control. Asegúrese con frecuencia de que las orugas se mantengan alineadas para evitar un desgaste excesivo.

Mantenga tolerancias estrictas para cada pieza. Una correcta alineación conduce a un aumento de la precisión y la productividad en el campo del mecanizado.

La limpieza repetida de las piezas de la máquina cepilladora CNC ayuda a evitar obstrucciones. Instale aire comprimido a lo largo de los rieles guía para eliminar los residuos. Utilice toallitas industriales para limpiar las superficies de las mesas. Descargue las virutas de las carcasas del cabezal cortador. Configure una unidad de vacío para limpiar la base y el motor.

Limpie los paneles de control y las pantallas con frecuencia. Revise y limpie los depósitos y conductos de refrigerante. Utilice limpiadores suaves, que no causen daño. Manténgalo limpio para permitir el máximo rendimiento. La limpieza regular evita que se produzcan fallos de funcionamiento y aumenta la durabilidad.

Realizar inspecciones exhaustivas de los elementos de las máquinas cepilladoras CNC. Utilice el boroscopio para realizar la inspección de las piezas internas. Revise los rieles guía y los cojinetes para detectar signos de desgaste. Compruebe el filo de los cabezales de corte y busque posibles daños.

Verifique el rendimiento del motor con una variedad de herramientas de diagnóstico. Verifique los sistemas de lubricación para asegurarse de que estén funcionando correctamente. Verifique las conexiones eléctricas para detectar signos de desgaste. Utilice imágenes térmicas para localizar los componentes calientes y evitar que fallen. Anotar los resultados y planificar el trabajo requerido.

Las inspecciones periódicas permiten identificar los problemas en la fase más temprana. Lleve un diario que pueda servir como referencia en el futuro.

El avance de las velocidades de avance de las máquinas cepilladoras CNC mejora la operación en términos de eficiencia. Ajuste la velocidad de avance para que se ajuste a la velocidad del husillo. Utilice comandos de código G para ajustar la velocidad de alimentación. En el panel de control hay pantallas que indican la velocidad de avance.

Proporcione una carga de viruta igual durante todo el proceso. Cambie las velocidades de avance con el material de la herramienta de corte. Se deben utilizar motores paso a paso para un mejor control. Se puede instalar el sistema de retroalimentación para realizar los ajustes en tiempo real. Utilice software de diagnóstico para interpretar los datos recopilados para la velocidad de alimentación. A una velocidad óptima, el avance garantiza que las herramientas se mantengan afiladas.

La selección de herramientas de corte precisas aumenta la eficiencia del CNC. Si tiene que trabajar con materiales más duros, opte por herramientas con punta de carburo. Ajuste las herramientas HSS adecuadas para metales más blandos. Utilice los afiladores automáticos para tener el afilado adecuado de estas herramientas. Asegúrese de utilizar plaquitas indexables para reducir el tiempo de inactividad.

La aplicación de cortadores de dientes múltiples puede lograr una eliminación de material más rápida. Controle el desgaste de las herramientas con sensores integrados. Modifique los ángulos de la herramienta para diferentes operaciones de corte.

Según el proceso de la máquina cepilladora CNC, el software regula la eficacia de la máquina. Utilice el software CAD/CAM para una integración de diseño compacta. Adaptar la política de control para la toma de decisiones en tiempo real. Supervisar las pantallas HMI para monitorear el estado de la máquina.

Utilice el código G para facilitar el proceso de generación de instrucciones de mecanizado precisas. Utilice algoritmos basados en software para optimizar la trayectoria de la herramienta. Integre sistemas ERP con tareas de gestión del flujo de trabajo. Emplear el sistema DNC para transiciones fluidas del programa.

Medir las métricas de producción con datos de sistemas SCADA. Las actualizaciones frecuentes de software serán mejores para el futuro del sistema.

Los sistemas de refrigeración deben ser más eficientes para garantizar el correcto funcionamiento de la cepilladora CNC. Aplique refrigerante por inundación en procedimientos de trabajo de alta velocidad. Considere el uso de refrigerante nebulizado en niveles inferiores. aplicaciones. Compruebe los caudales de refrigerante midiéndolos con medidores digitales.

La integración de transportadores de virutas hace que la eliminación de residuos sea fácil y eficaz. El mecanizado de agujeros profundos se puede facilitar con refrigerante a través del husillo. Asegúrese de limpiar los sistemas de filtración de refrigerante con regularidad para evitar posibles problemas. Verifique la temperatura mediante sensores infrarrojos. Ajuste las boquillas del refrigerante para asegurar su distribución uniforme.

La trayectoria de optimización aumentará la eficiencia del CNC de la cepilladora. Aplique CAM para obtener las mejores trayectorias. Utilice la interpolación helicoidal para lograr cortes más precisos con menos anomalías.

Asegúrese de realizar un fresado trocoidal para reducir la tensión de la herramienta. Ajuste la velocidad de avance dentro de la trayectoria de la herramienta para lograr el equilibrio. Aplique la técnica de rampa para la entrada de herramientas para proporcionar un arranque gradual. Verifique la simulación de la trayectoria para detectar posibles errores. Incorpora un movimiento de retracción para reducir el corte por aire.

Utilice trayectorias de herramientas de múltiples ejes para consolidar geometrías complejas. Actualice gradualmente los algoritmos de trayectoria de herramientas para facilitar la producción.

Técnica | Componentes clave | Ventajas | Ejemplos/Marcas | Impacto en la eficiencia |

Tasas de alimentación | Husillos de alta velocidad | Producción más rápida | Haas, Mazak | Alto |

Herramientas de corte | Carburo, Diamante | Durabilidad mejorada | Kennametal, Sandvik | Alto |

Controles de software | Software de leva | Precisión, automatización | Mastercam, SolidCAM | Alto |

Sistemas de refrigeración | Inundación, niebla, ráfaga de aire | Prolonga la vida útil de la herramienta | Kool Mist, FogBuster | Altura media |

Optimización de trayectoria | Integración CAD/CAM | Tiempo de ciclo reducido | Autodesk, Fusión 360 | Alto |

¡Tabla de técnicas para mejorar la eficiencia de las máquinas cepilladoras CNC!

Obtenga una velocidad de corte precisa de 15000 RPM calibrando la velocidad del husillo. Emplee el uso de insertos de carburo con un ángulo de inclinación de 45 grados. Incluya comandos para código G para los ajustes incrementales. Mantenga la velocidad de avance igual a 0,02 mm por diente. Deje que el descentramiento máximo del portaherramientas sea de 0. 003 mm.

Mida la pieza utilizando indicadores de cuadrante y garantice la precisión. Alinee los caminos de corte utilizando instrumentos de alineación láser. Vaya al panel de control de la máquina para verificar nuevamente la compensación de la herramienta. Las mediciones precisas reducen la cantidad de material desperdiciado.

Minimice el desperdicio ajustando la profundidad de corte a 3 mm para cortar el producto con precisión. Aplicar la programación CNC para optimizar las trayectorias de herramientas. Aplique métodos de corte anidados para aprovechar al máximo la menor cantidad de material. Ajuste la velocidad del husillo en relación con la dureza del material.

Instale sistemas de monitoreo de carga de chips en tiempo real para obtener retroalimentación. Implementar un sistema de vacío para una eliminación eficiente de desechos. Aplique movimientos multieje para disminuir la cantidad de desperdicio de material adicional.

Utilice sistemas de inspección óptica para encontrar el nivel de calidad del corte. Optimice los parámetros de corte para lograr una mayor eficiencia.

Acelere ajustando las RPM del husillo para que coincidan con las propiedades del material. Aplique VFD en el control de velocidad. Realice un seguimiento de la velocidad de corte con la ayuda de tacómetros. Configure la velocidad de avance con el uso de parámetros del software CNC. Equilibre la fuerza de corte modulando el par del husillo. Incorporar mecanizado avanzado de alta velocidad de componentes complejos.

Continúe revisando de vez en cuando en la interfaz de control para ver cuáles son las configuraciones de velocidad. Utilice mecanismos de control adaptativos para ajustes en tiempo real. La regulación adecuada de la velocidad elimina el desgaste de la herramienta.

Mantenga las herramientas afiladas utilizando afiladores de herramientas automáticos. Usando herramientas de aumento, revise los bordes cortantes de las piezas desgastadas. Cambie las almohadillas estáticas cuando estén desgastadas en un 20%. Recubra las herramientas de carburo para mayor duración. Controle el estado de la herramienta mediante sensores en proceso.

Los prefijadores de herramientas deben usarse como herramientas para mediciones de longitud precisas. Establecer un sistema de gestión de herramientas para un control eficiente del inventario. Modifique los parámetros de corte para que se ajusten al filo de la herramienta. El mantenimiento de la herramienta en todo momento garantiza un corte adecuado.

Con el uso de un micrómetro digital, puede medir el descentramiento del husillo. Utilice la placa de superficie de granito para comprobar la planitud. Aproveche un comparador para comprobar la alineación de las guías lineales. Utilice un interferómetro láser como herramienta de medición de distancias con alta precisión.

Utilice una llave dinamométrica para apretar los sujetadores de manera uniforme. Compruebe visualmente los portaherramientas con un eje de precisión. Aplique herramientas de calibración con frecuencia para garantizar la precisión. Las herramientas de calibración mantienen la precisión de operación entre todas las piezas mecanizadas.

Utilice una sonda Renishaw como herramienta de posicionamiento de la pieza de trabajo. Configure un medidor de altura para la calibración del eje Z. Aplique una CMM (máquina de medición de coordenadas) para verificaciones de precisión 3D.

Coloque un calibrador digital que pueda medir las dimensiones externas e internas. Utilice un comparador óptico en la alineación de bordes. Se utilizarán galgas extensométricas para determinar la deflexión de la máquina.

Incluya un medidor de diámetro interior con capacidad para verificar el diámetro interno. Asegure la precisión de los dispositivos de medición calibrándolos de vez en cuando. Los dispositivos de medición son fundamentales para obtener la información necesaria para las modificaciones.

Manipular los parámetros de la máquina mediante el uso de software de control CNC. Calibración mediante comandos de código G para mayor precisión. Configure los parámetros de compensación de holgura en el software. Utilice el software CNC para perfeccionar la velocidad de avance y la velocidad del husillo.

Integra compensación térmica basada en software. Integre control adaptativo para optimizar el rendimiento en tiempo real. Ejecute el software de diagnóstico para la detección de errores. Ajuste la configuración del servomotor en el software. Las actualizaciones de software garantizan una gestión infalible de todas las operaciones de la máquina.

Realice cortes de prueba en una pieza estandarizada del bloque de material. Usando un micrómetro, mida los detalles del corte. El acabado superficial debe comprobarse mediante un perfilómetro. Pruebe los datos de corte para detectar las desviaciones. Establezca el desplazamiento de la herramienta según los resultados del corte de prueba. Mida la carga del husillo durante los cortes de prueba.

Compare las dimensiones reales con los requisitos de CAD. Compruebe el borde bajo el microscopio del fabricante de herramientas. Los cortes de datos ayudan a verificar la calibración y corregir cualquier discrepancia.

Ajuste la velocidad del husillo a 20 rpm del objetivo. Reduzca la velocidad de avance en incrementos de 0,01 mm. Los ajustes con un indicador de cuadrante mejorarán la precisión de la alineación de la mesa.

Calcule los ángulos de la herramienta de corte al grado más cercano con la ayuda de un transportador. El ajuste de las patas niveladoras de la máquina permite un funcionamiento estable. Monitorear señales eléctricas usando un osciloscopio.

Optimice el caudal de refrigerante para obtener la mejor regulación de la temperatura. Compruebe periódicamente los codificadores lineales adecuados. El ajuste garantiza un rendimiento óptimo y preciso.

Método de calibración | Herramientas necesarias | Nivel de precisión | Tiempo requerido | Marcas comunes | Frecuencia necesaria |

Herramientas de calibración | Indicadores de cuadrante, sondas | Alto | Moderado | Mitutoyo, Renishaw | Regularmente |

Dispositivos de medición | Micrómetros, calibradores | Muy alto | Moderado | Starrett, Fowler | Regularmente |

Ajustes de software | Programas CNC | Muy alto | Bajo | Siemens, Fanuc | Ocasionalmente |

Cortes de prueba | Piezas de trabajo de muestra | Alto | Moderado | cualquier material | Regularmente |

Sintonia FINA | Ajustes manuales | Muy alto | Alto | Herramientas manuales | Según sea necesario |

¡Tabla sobre cómo calibrar piezas de máquinas cepilladoras CNC para obtener la máxima precisión!

Modificar continuamente el software de la cepilladora CNC a la versión 10.2.5. Obtenga las actualizaciones del sitio del fabricante. Utilice una unidad USB 3, 0 para realizar traslados instantáneos. Haga una copia de seguridad de la configuración existente antes de la instalación. Asegúrese de que sea compatible con el modelo de unidad de control. Realice un seguimiento del rendimiento a través de la pantalla HMI.

Es imprescindible actualizar el firmware en cada dispositivo conectado. Confirme la actualización a través de los diagnósticos del sistema. Reinicie para que los cambios sean efectivos.

Desarrollar funciones complejas como el control adaptativo en tiempo real. Considere los algoritmos de IA para el mantenimiento predictivo. Integre el software CAD/CAM para la transferencia de diseños con un solo toque.

Aproveche IoT para monitoreo remoto. Implemente una generación superior de trayectorias de herramientas para contornos complejos. Proporcione a los operadores herramientas AR para utilizar. Cambio de parámetros mediante una interfaz de pantalla táctil. Integre análisis de datos en tiempo real para mejorar el rendimiento.

El nuevo software debe ser compatible con la unidad de control Siemens SINUMERIK 840D. Verifique la compatibilidad del controlador para codificadores lineales y servomotores. Confirmar la compatibilidad de nuestro software con los sistemas CAD/CAM. Brindar soporte a los protocolos de comunicación Ethernet y RS-232.

Incluir integración de pruebas de sistemas PLC. Asegúrese de que el software sea compatible con los preconfiguradores CNC. Verifique la compatibilidad del hardware para el acceso remoto. La compatibilidad garantiza un software bien ejecutado.

Primero, descargue el paquete de instalación en la PC. Conecte la máquina CNC con un cable Ethernet. Utilice el software de utilidad proporcionado por el fabricante. Las instrucciones en pantalla lo guiarán a través del proceso de instalación. Ingrese los parámetros específicos de la máquina durante el proceso de instalación.

Instalación del monitor mediante LED de diagnóstico. Muestre el éxito de la eficiencia de la instalación mediante cortes de prueba. Actualice el firmware de la máquina si es necesario. Mantenga un registro de los cambios para mayor referencia. Garantizar la seguridad de los datos durante este proceso.

Finalmente, la optimización de las piezas y funciones de la máquina cepilladora CNC mejora la eficiencia. La calibración detallada y la lubricación constante son cruciales. Las actualizaciones de software son una forma de obtener nuevas funciones. Lo que importa es la precisión del corte y la eliminación de residuos.

Asegúrese de mantenerse actualizado con las prácticas actuales. Prolongan la vida útil de la máquina. Visite CNCYANGSEN para obtener más consejos. Utilice estos métodos para aprovecharlos al máximo. Es hora de resaltar el rendimiento de su cepilladora CNC.