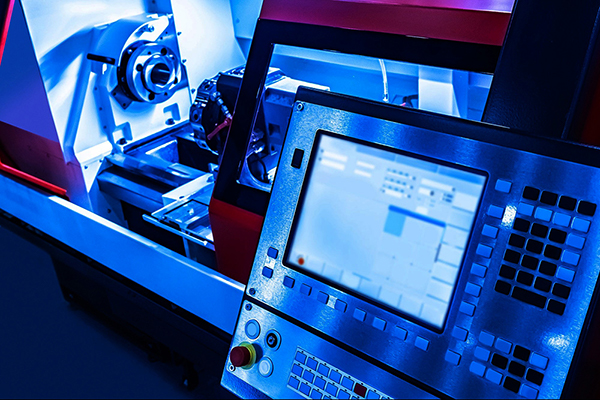

Las máquinas de control numérico por computadora (CNC) han transformado el proceso de fabricación de componentes complejos y precisos en la fabricación moderna.

Estas sofisticadas maravillas combinan el poder de la automatización, la programación avanzada y la ingeniería de precisión para transformar las materias primas en productos terminados con una precisión notable. Prepárese para explorar este avance tecnológico mientras lo llevamos a través del viaje de las máquinas CNC. En este artículo, desentrañaremos los intrincados mecanismos, profundizaremos en la magia de la programación y descubriremos los pasos precisos involucrados en el funcionamiento de estas fascinantes máquinas.

Las máquinas de control numérico por computadora (CNC) representan un salto hacia la automatización, impulsadas por sistemas informáticos que ejecutan conjuntos preprogramados de instrucciones precisas, en marcado contraste con la maquinaria tradicional que se basa en el control manual a través de volantes, palancas o únicamente automatización mecánica a través de levas. Las máquinas CNC introducen el poder de la tecnología para revolucionar el proceso de fabricación. Estas máquinas avanzadas personifican la fusión de la competencia informática y la precisión mecánica, y ofrecen mayor eficiencia, precisión y versatilidad en diversas industrias.

La máquina CNC se basa en dispositivos específicos para ingresar el programa de piezas para su funcionamiento. Entre los dispositivos de entrada comúnmente utilizados se encuentran los discos flash, los discos compactos, los lectores de cinta perforada, los lectores de cinta magnética y varios componentes modernos de transferencia de datos. Dado que el sistema CNC opera bajo la guía de un sistema de control especializado, la coordinación efectiva entre los datos preprogramados y el sistema designado es crucial. Esto asegura una integración y sincronización perfectas, lo que permite que la máquina CNC ejecute tareas con precisión y eficiencia.

Este sistema avanzado posee una precisión notable y permite la fabricación de productos finales. Contiene tanto los husillos de corte como los sistemas de control que gobiernan los componentes de mecanizado. Como elemento integral de las piezas de la máquina CNC, la unidad de procesamiento funciona de acuerdo con la lógica de control asistida por computadora preprogramada.

El sistema CNC se encuentra en un panel de control lógico pivotante de gran importancia que comprende una unidad de procesamiento de datos (DPU) y una unidad de bucle de control (CLU). El elemento DPU cumple el propósito de recibir y descifrar eficientemente los programas. Tras ser traducido a lenguaje máquina, el interpolador, situado en la DPU, calcula las posiciones precisas de los husillos de corte. Una vez interpretados, los datos decodificados se transmiten a la CLU en forma de señales eléctricas. Posteriormente, los componentes de mecanizado del dispositivo se ponen en movimiento en función de las señales transmitidas.

Cada máquina herramienta CNC está equipada con una mesa deslizante y un husillo, que en conjunto supervisan la regulación de la posición y la velocidad. La mesa de la máquina opera bajo el control de los ejes X e Y, determinando su movimiento en dirección horizontal y vertical. Por el contrario, el husillo está gobernado por el eje Z, dictando su movimiento a lo largo del eje vertical.

El sistema de accionamiento de una máquina CNC abarca circuitos amplificadores, motores de accionamiento y husillos de bolas. La MCU (unidad de microcontrolador) transmite señales sobre la posición y la velocidad de cada eje a los circuitos amplificadores. Posteriormente, las señales de control se amplifican para activar los motores de accionamiento. Estos motores de accionamiento activados, a su vez, inician la rotación del husillo de bolas, ajustando así la posición de la mesa de la máquina.

Este sistema incorpora transductores que sirven como sensores, comúnmente denominado sistema de medición. Dentro de este sistema, se emplean transductores de posición y velocidad para monitorear constantemente la posición precisa y la velocidad de la herramienta de corte en cualquier momento dado. La MCU recibe señales de estos transductores y utiliza la disparidad entre las señales de referencia y de retroalimentación para generar señales de control. Estas señales de control son fundamentales para rectificar cualquier error en la posición y la velocidad, lo que garantiza una precisión y un rendimiento óptimos.

Un monitor muestra los programas, comandos y otros datos pertinentes de una máquina CNC.

El proceso de mecanizado por control numérico computarizado comienza con el software CAD que diseña las piezas necesarias. Este modelo 3D actúa como base para calcular las dimensiones y propiedades requeridas del producto final. Mientras que algunos paquetes de software CAD incluyen soluciones CAD-CAM, otros requieren el uso de software CAM designado. Si utiliza software CAD y CAM de la misma familia de productos, no se necesita la traducción de archivos. Sin embargo, si usa un software diferente, debe importar el archivo CAD para continuar.

El software de fabricación asistida por computadora juega un papel fundamental en la preparación del modelo para todo el proceso de fabricación. Inicialmente, examina minuciosamente el modelo para identificar y corregir cualquier error.Posteriormente, genera un programa CNC (Computer Numerical Control) que sirve como anteproyecto para la fabricación de la pieza física. Este programa consta de una serie de coordenadas que guían el cabezal de corte durante todo el proceso de fabricación. El tercer paso implica la selección de los parámetros apropiados, incluida la velocidad de corte, el voltaje, RPM (revoluciones por minuto) y más.

Estos parámetros se determinan en función de la geometría de la pieza y la maquinaria y herramientas disponibles. El paso final implica que el software determine el anidamiento óptimo de las piezas en relación con las materias primas, lo que implica verificar la orientación y la ubicación para minimizar el desperdicio. Después de calcular esta información, se traduce a código M y código G, que son instrucciones legibles por máquina que permiten que la maquinaria ejecute el plan.

Este proceso se conoce comúnmente como fabricación sustractiva, y esto se debe a que el material se elimina en lugar de agregarse. El proceso de mecanizado CNC comienza con un material en forma de bloque sólido conocido como pieza en bruto. La máquina CNC elimina el exceso de material utilizando cortadores de alta velocidad. Esto da forma y esculpe el espacio en blanco en el producto terminado deseado. El mecanizado CNC abarca varios procesos automatizados, que incluyen fresado, torneado, rectificado, enrutamiento, taladrado y más.

Molienda es una operación caracterizada por la rotación de una herramienta de corte. A medida que la herramienta de fresado interactúa con la pieza de trabajo, elimina eficientemente las virutas y, por lo tanto, da forma al material. Este método de fabricación versátil ofrece una precisión excepcional y tolerancias precisas, lo que lo hace adecuado para varios materiales. Además, la molienda es conocida por su rapidez, lo que permite tiempos de producción eficientes. Una de las ventajas significativas del fresado es su capacidad para fabricar piezas intrincadas y complejas, lo que brinda a los fabricantes una gran flexibilidad y versatilidad en sus procesos de producción. Ejemplos de fresadoras CNC son;

● Centro de mecanizado vertical de fresado, corte, perforación y grabado CNC YS-770

● Centro de mecanizado CNC Mecanizado de grabado YS-760B

● Centro de máquinas de grabado y fresado Centro de mecanizado CNC YS-870A

● Centro de fresado y grabado CNC YS-870B

● Centro de mecanizado de mandrinado horizontal CNC YSBD-130/20T

● Centro de mecanizado mandrinado horizontal Centro de mecanizado CNC YSBD-130/8T

Torneado, a diferencia del fresado, representa una operación en la que la herramienta de corte se pone en contacto con la pieza de trabajo giratoria para eliminar pequeñas porciones de metal, comúnmente denominadas virutas o virutas. Este proceso permite una alta precisión, principalmente cuando se aplica a los límites adecuados y se ajusta al sistema. El torneado es un método valioso para dar forma a componentes cilíndricos y ofrece un control preciso sobre las dimensiones y los acabados superficiales.

Las rectificadoras CNC emplean una muela abrasiva giratoria para eliminar el material, con el objetivo de lograr un acabado de alta precisión para las piezas metálicas. El objetivo principal es lograr una calidad superficial excepcional con una precisión notable. Como resultado, el esmerilado se utiliza comúnmente como una operación de acabado en lugar de un medio para crear la pieza final directamente a partir de materias primas.

Los enrutadores CNC y las fresadoras CNC comparten algunas similitudes en su funcionalidad. Ambos utilizan un cabezal de corte giratorio como componente clave. Sin embargo, la distinción principal radica en los tipos de materiales que son capaces de cortar. Los enrutadores se destacan en el corte de materiales más blandos, excluyendo metales, que no requieren cortes extremadamente precisos. Esto se debe a su potencia de salida relativamente más baja en comparación con las fresadoras. Por otro lado, los enrutadores cuentan con una mayor velocidad, lo que les permite fabricar piezas en un período de tiempo más corto.

En el mecanizado, existe una distinción entre equipos de fresado y taladros cuando se trata de la producción de agujeros. Mientras que las herramientas de fresado tienen filos de corte distribuidos alrededor de la periferia del cabezal de corte, los taladros dependen únicamente de la punta de la herramienta para crear un agujero. La disparidad clave radica en el mecanismo de corte empleado por estas herramientas. Las herramientas de fresado cuentan con bordes de corte colocados a lo largo de la periferia del cabezal de corte, mientras que los taladros utilizan la punta de la herramienta para perforar un agujero. Control numérico computarizado (CNC) máquinas de perforación se emplean ampliamente para agilizar y mejorar el proceso. Estos sistemas automatizados aseguran una mayor precisión y rentabilidad en la producción de agujeros. Ejemplos de máquinas CNC de taladrado;

● La mejor máquina de centro de taladrado y roscado CNC YST-600

● Máquina de taladrado y roscado CNC YST-700

● Centro de mecanizado de taladrado y roscado YST-800

Las máquinas CNC tienen la capacidad de alcanzar niveles significativamente altos de precisión en comparación con las técnicas de mecanizado manual convencionales. Esta ventaja proviene del control computarizado de las máquinas CNC, lo que les permite ejecutar movimientos exactos con una consistencia excepcional. Como resultado, esto aumentóla precisión contribuye a producir bienes de calidad superior y a mitigar el desperdicio de material.

Las máquinas CNC separan la maquinaria de la participación humana, mitigando de manera efectiva los riesgos potenciales que podrían surgir de otra manera. Estas máquinas pueden trabajar de forma autónoma, reduciendo así las incidencias accidentales para garantizar la seguridad de las personas. De hecho, las máquinas CNC modernas poseen capacidades notables, incluida la capacidad de cambiar de herramienta automáticamente. Incluso cuando se requieren alteraciones en el diseño, se pueden iniciar simplemente modificando el software, eliminando la necesidad de interacción directa entre humanos y maquinaria.

Las máquinas CNC tienen una mayor productividad en comparación con los métodos de mecanizado convencionales. Pueden operar continuamente durante períodos prolongados sin necesidad de interrupción manual. Además, las máquinas CNC a menudo se pueden programar para trabajar en varias piezas al mismo tiempo, lo que aumenta aún más los niveles de productividad general.

A pesar de su naturaleza intrincada y precisa (con una precisión de hasta 0,0001), las máquinas CNC requieren procedimientos de mantenimiento simples pero vitales. Cualquier daño a estas máquinas puede ser un error costoso que ningún taller puede soportar. Si bien la lista completa de protocolos de mantenimiento es larga y exhaustiva, es esencial revisar y comprender los fundamentos para su mantenimiento adecuado. Estos son algunos de los consejos de mantenimiento de CNC en los que debe centrarse;

El rápido movimiento de las herramientas en los procesos de mecanizado genera calor, lo que supone un riesgo tanto para las piezas que se están mecanizando como para las propias herramientas. Mantener niveles y concentraciones apropiados de refrigerante prevenir el daño y el deterioro es crucial. Una cantidad insuficiente de refrigerante puede degradar rápidamente las piezas mecanizadas y las herramientas, lo que enfatiza la necesidad de una gestión adecuada del refrigerante.

Los husillos funcionan a altas velocidades, a menudo superando las 10.000 RPM, generando calor como resultado. Sin embargo, los posibles problemas térmicos se pueden mitigar de manera efectiva implementando un sistema de enfriamiento adecuado. Al garantizar la presencia de un mecanismo de enfriamiento eficiente, los desafíos relacionados con la temperatura se pueden evitar fácilmente. Además, los sensores de temperatura permiten la detección y notificación rápidas de condiciones anormales, lo que permite una intervención y un mantenimiento oportunos.

En la mayoría de las máquinas, la aplicación de aceite o grasa es fundamental para garantizar un buen funcionamiento. Las piezas móviles tienden a secarse y requieren lubricación para minimizar el desgaste no deseado. De manera similar, las máquinas CNC necesitan reponer varios niveles de fluidos, incluido el fluido hidráulico. Sin embargo, el consumo excesivo de líquido indica que la máquina puede estar experimentando un problema que requiere atención e investigación.

Si no se atiende, la suciedad de la tienda se acumula y puede causar problemas. Para mantener un entorno de trabajo limpio y propicio, es fundamental limpiar todas las superficies con regularidad; si no se atiende, la suciedad de la tienda se puede acumular con el tiempo. Mantener un lugar de trabajo higiénico y eficiente requiere una limpieza integral de todas las superficies, que abarca ventanas, puertas, luces, manijas y otras áreas aplicables. Al hacerlo, se asegura la visibilidad, se mantiene un buen agarre y se logra una sensación general de limpieza, lo que promueve una atmósfera de trabajo óptima.

Las máquinas CNC han revolucionado el mundo de la fabricación con sus intrincados mecanismos, movimientos precisos y programación avanzada. Desde el diseño digital inicial hasta el producto final, estas máquinas funcionan en perfecta armonía, transformando las materias primas en creaciones extraordinarias con una precisión asombrosa. Al concluir nuestra expedición a los mecanismos internos de las máquinas CNC, anticipamos haber recorrido las fascinantes funciones de la tecnología, la ingeniería de precisión y la creatividad que sustentan el papel crucial de estas máquinas en la fabricación moderna.