Comprender distinguir entre Las técnicas de planeado versus fresado final son esenciales en el mundo del mecanizado. Profundizará en dos métodos de fresado populares: planeado y fresado final. Comprender los tecnicismos, diferencias y aplicaciones de ambas técnicas. Equípese con conocimientos precisos para optimizar sus tareas de mecanizado.

CNC significa Control Numérico por Computadora. A continuación, los tornos son herramientas para tornear materiales. Por el contrario, los molinos dan forma a los materiales utilizando cortadores giratorios. Ambos CNC controlan fresadoras y tornos. La alta precisión es un beneficio del CNC.

Los tornos fabrican objetos cilíndricos. Los molinos manejan formas complejas. Los CNC ofrecen una producción rápida, los tornos y las fresadoras ofrecen detalles.

Durante fresadora cnc, la pieza permanece estacionaria. En los tornos, la pieza de trabajo gira. Los sistemas CNC guían movimientos precisos. Las operaciones de torno exigen movimiento de rotación. Los molinos necesitan una coordinación precisa de los movimientos X, Y, Z.

La velocidad de avance afecta el éxito del fresado. Velocidades de avance más rápidas conducen a una eliminación de material más rápida. Sin embargo, la precisión podría disminuir. Los CNC controlan esta velocidad. Los tornos priorizan la velocidad de rotación. El fresado se centra en la velocidad de avance. Las decisiones sobre la velocidad de alimentación pueden afectar el acabado y la vida útil del producto.

Las fresas y los tornos forman virutas. La eliminación del material da como resultado la formación de virutas. Las máquinas CNC optimizan la formación de viruta. Los tornos producen virutas largas y rizadas. Los molinos podrían producir astillas más pequeñas. La formación eficaz de viruta prolonga la vida útil de la herramienta.

Las RPM miden la velocidad del husillo. Altas RPM significan una eliminación de material más rápida. Los CNC regulan estas velocidades. En los tornos, la velocidad del husillo determina el acabado de la superficie. En las fresadoras, la velocidad del husillo afecta el tamaño de la viruta y la vida útil de la herramienta.

Los CNC determinan las trayectorias de las herramientas. Los molinos requieren caminos intrincados para formas complejas. Los tornos siguen caminos lineales más simples. En el fresado, la complejidad de la trayectoria de la herramienta puede aumentar. Garantizar trayectorias de herramientas óptimas es fundamental para obtener resultados de calidad.

CNC significa Control Numérico por Computadora. A continuación, un torno da forma al material mediante rotación. Por otro lado, un molino utiliza una cortadora rotativa.

La fresa elimina el material cortando. CNC controla tanto el torno como la fresa para mayor precisión. Las piezas precisas necesitan control CNC. Por tanto, el CNC garantiza resultados de primer nivel.

La profundidad juega un papel en el fresado. Una máquina CNC utiliza programación para establecer la profundidad. Los tornos eliminan capas mientras giran. Por el contrario, las fábricas profundizan en los materiales. Un corte más profundo lleva más tiempo. Un corte superficial es más rápido. Tanto las fresadoras CNC como los tornos garantizan la profundidad adecuada.

Las herramientas son importantes en el fresado. Para el CNC, la posición de la herramienta es crucial. Los tornos tienen herramientas que tocan material giratorio. Los molinos tienen cortadores que se introducen en el material.

El acoplamiento correcto de la herramienta proporciona mejores resultados. Los errores de enganche arruinan la pieza de trabajo. Los sistemas CNC evitan estos errores.

La alimentación se trata del movimiento del cortador. En los sistemas CNC, la velocidad de avance es importante. Los tornos mueven herramientas a velocidades determinadas. Los molinos tienen cortadores que se mueven a velocidades específicas. El avance por diente se refiere a los dientes del cortador. Un avance adecuado por diente evita el desgaste de la herramienta. Los avances precisos prolongan la vida útil de la herramienta.

La fuerza influye en los resultados del fresado. Los sistemas CNC monitorean los niveles de fuerza. Los tornos aplican fuerza para dar forma a las piezas de trabajo. Los molinos ejercen fuerza con los cortadores. Demasiada fuerza daña las herramientas. La fuerza adecuada garantiza cortes suaves. Las herramientas CNC optimizan la fuerza para obtener mejores resultados.

CNC, abreviatura de Computer Numeric Control, guía las piezas de la máquina. A continuación, los tornos giran las piezas de trabajo. Los tornos tallan objetos utilizando herramientas afiladas.

Los molinos, sin embargo, dan forma a los metales de manera diferente. Los molinos utilizan herramientas de hilado. A diferencia de los tornos, las piezas de trabajo en las fresadoras permanecen quietas. Así, el planeado corta áreas amplias con precisión.

Las fresadoras crean superficies lisas. Los tornos suelen tener formas cilíndricas. Los CNC proporcionan la lógica de guía. Sin CNC, la precisión se ve comprometida. El CNC resulta especialmente valioso en trabajos complejos. Cada máquina tiene capacidades únicas de creación de superficies.

Los molinos tienen verticales y horizontal tipos. Los molinos verticales, en particular, realizan corte axial. Los tornos carecen de esta capacidad. El corte axial profundiza en los materiales. Los sistemas CNC gobiernan la profundidad y la dirección.

Las herramientas de fresado entran en contacto con materiales en general. A diferencia de las herramientas de torno que tocan puntos, las fresas cubren áreas. El CNC desempeña un papel fundamental. Garantiza que la herramienta se distribuya uniformemente por las superficies. El amplio contacto garantiza resultados uniformes.

Las fresas frontales poseen múltiples dientes cortantes. Los tornos, por el contrario, utilizan el corte en un solo punto. Los CNC organizan estos dientes en los molinos. El número de dientes afecta el acabado de la superficie y la velocidad.

El planeado destaca por el aplanamiento de superficies. Los molinos hacen que los materiales sean perfectamente planos. CNC garantiza un movimiento óptimo de la máquina. Los tornos no ofrecen una planitud similar. El aplanamiento sigue siendo una de las principales ventajas del molino.

El contorneado forma materiales en los perfiles deseados. Los molinos logran diversas formas con facilidad. Los tornos procesan principalmente contornos redondos. Las fresadoras controladas por CNC generan contornos intrincados de manera eficiente.

El ranurado talla ranuras en los materiales. Mills hace esto con gran precisión. Los tornos no son ideales para ranurar. La guía CNC es fundamental. Garantiza que las dimensiones de las ranuras cumplan con los requisitos.

Los molinos crean hombros cuadrados perfectos. Los hombros forman bordes en ángulo recto en los materiales. Los tornos no pueden lograr esto precisamente. Los sistemas CNC regulan esta creación de hombros en las fresadoras.

Embolsar significa crear huecos en los materiales. Molinos, guiados por CNC, sobresale aquí. Los tornos no son aptos para cajeras. La profundidad y la forma de las cavidades dependen de la precisión del CNC.

CNC significa Control Numérico por Computadora. Básicamente, el CNC automatiza las máquinas herramienta. Por otro lado, un torno da forma a los objetos girándolos.

Por el contrario, un molino utiliza herramientas para cortar el material en las formas deseadas. Las máquinas CNC, tornos y fresadoras desempeñan funciones fundamentales en la fabricación.

Los tornos giran una pieza de trabajo. Al mismo tiempo, una herramienta de corte fija le da forma. El CNC implica el control por ordenador de las máquinas, ofreciendo precisión. Los molinos se diferencian en que utilizan cortadores rotativos para eliminar el material. Las tres herramientas, CNC, tornos y fresadoras, definen la fabricación moderna.

El sistema CNC controla las máquinas con precisión, mejorando el rendimiento. Los tornos, tradicionalmente manuales, también se benefician de la tecnología CNC. Las fresas utilizan herramientas de corte para dar forma a las piezas de trabajo, a diferencia de los tornos. El conocimiento de CNC, tornos y fresadoras garantiza una producción eficiente.

Las máquinas CNC funcionan basándose en entradas de computadora, lo que garantiza la exactitud. Los tornos hacen girar la pieza de trabajo, aplicando una herramienta de corte contra ella. A diferencia de los tornos, las fresas emplean herramientas giratorias para dar forma. Estas herramientas, CNC, tornos y fresadoras, desempeñan funciones distintas pero interconectadas en las industrias.

En fabricación, el CNC representa la evolución tecnológica, controlando los movimientos de la máquina. Los tornos, herramientas antiguas, siguen siendo cruciales y giran piezas de trabajo contra cortadores fijos. Las fábricas, por el contrario, mueven sus cortadores para dar forma a los artículos. CNC, tornos y fresadoras: cada uno cumple una función única en la industria moderna.

Atributos/Categorías | Fresado frontal | Concepto principal | Aplicaciones | Herramientas utilizadas |

Descripción | Exploración en profundidad del fresado de la superficie de un material. | Fundamento principal del proceso de molienda. | Principales escenarios de uso. | Instrumentos y equipos desplegados. |

Número de artículos detallados | N / A | 5 | 5 | 5 |

Primer elemento | N / A | Corte ancho | Aplanamiento de superficies | Molinos de concha |

Segundo artículo | N / A | Creación de superficies | Contornear | cortadores sólidos |

Tercer artículo | N / A | Corte Axial | Ranurado | Molinos de alto avance |

Cuarto punto | N / A | Contacto amplio | Hombro cuadrado | cortadores helicoidales |

Quinto artículo | N / A | Múltiples dientes | embolsarse | Cenadores de corte |

Tabla sobre fresado frontal ¡Una mirada en profundidad!

El fresado final es una operación CNC. CNC significa Control Numérico por Computadora. En CNC, las computadoras guían las máquinas. Los tornos y las fresas son dos máquinas importantes. Los tornos giran las piezas de trabajo. Los molinos, por otro lado, rotan las herramientas. El fresado final es específico de las fresas.

Aquí, una herramienta llamada fresa cortadora corta materiales. El material permanece quieto mientras la herramienta se mueve. CNC garantiza movimientos precisos. Las fresas de extremo pueden ser de varios tamaños. También pueden tener diferentes formas. Muchas industrias utilizan fresado final. Desde automóviles hasta dispositivos electrónicos, el fresado final tiene una función.

El ranurado utiliza fresas para crear ranuras. Estas ranuras pueden tener varios anchos. Aparecen en piezas de máquinas. Las ranuras ayudan en el montaje de estructuras.

El perfilado da forma al lado de un material. Una fresa sigue un patrón establecido. Surgen bordes y perfiles precisos. Esta precisión ayuda en el ajuste de los componentes.

La inmersión se sumerge directamente en el material. Las fresas entran en el material verticalmente. Hacen agujeros o cavidades profundas. Piense en maquinaria que necesita perfiles huecos.

En el fresado en rampa, las fresas se mueven en ángulo. No bajan directamente. Este método garantiza cortes más suaves. Se benefician componentes como las piezas de aviones.

Aquí, las fresas crean curvas. Los contornos pueden ser intrincados. Piense en las partes de la carrocería de un automóvil. El fresado de contornos ofrece la precisión necesaria.

Las fresas de ranura tienen ranuras en espiral. Estas ranuras ayudan en la eliminación de virutas. Las flautas pueden ser numerosas. Más flautas significan acabados más finos.

Las fresas de chaflán crean ángulos. Normalmente, en el borde de un material. Facilitan el montaje. Los bordes perfectos reducen los errores de ajuste.

Las fresas de desbaste realizan cortes iniciales. Eliminan mucho material rápidamente. Estos no son para acabado sino para eliminación rápida de material.

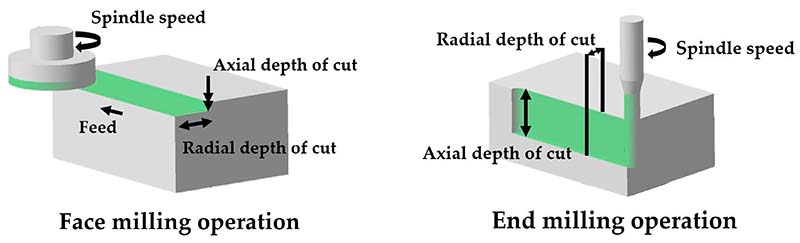

En el planeado, la acción de corte ocurre principalmente axialmente, es decir, en la cara o el extremo de la herramienta. En cambio, en el fresado periférico o retestador, el corte se realiza de forma radical, alrededor de la

Contacto superficial

Calidad de acabado

Tarifa de material

Ventaja de velocidad

Acabado de la superficie

Herramienta de vida

Compatibilidad de materiales

Ajustes de alimentación

Selección de herramientas

Eje de velocidad

Las RPM (revoluciones por minuto) a las que gira la herramienta son importantes. Unas RPM más altas pueden provocar un calor excesivo. Por el contrario, unas RPM más lentas podrían provocar el desgaste de la herramienta.

Uso de refrigerante

Superposición de pases

Fresado en rampa

Al realizar la transición a diversas técnicas de fresado, considere el fresado en rampa. Dentro de los procesos CNC, una herramienta de corte se mueve en ángulo con la superficie de la pieza de trabajo, no solo verticalmente.

Fresado por inmersión

El siguiente en la lista es el fresado por inmersión. A diferencia de los métodos de fresado convencionales, aquí la herramienta se introduce verticalmente en el material. Piense en las máquinas CNC que se hunden hacia abajo, creando ranuras profundas. Con el fresado por inmersión, la profundidad se convierte en el parámetro principal.

Fresado de alta velocidad

Molienda criogénica

Profundice en las técnicas avanzadas y encontrará molienda criogénica. Aquí, el nitrógeno líquido enfría la herramienta de corte durante las operaciones. La velocidad de enfriamiento, a menudo medida en litros por minuto, destaca como factor determinante.

Fresado dinámico

Diámetro de la herramienta En operaciones de fresado, el diámetro de la herramienta juega un papel fundamental. Un diámetro mayor garantiza una mayor estabilidad durante el corte.

Depende de elegir el tamaño adecuado para la tarea en cuestión.

Los metales como el aluminio, el acero o el titanio tienen características diferentes. Reconocer las propiedades de cada material. Un material blando como el aluminio requiere parámetros diferentes en comparación con el acero inoxidable duro. Haga coincidir el material de la herramienta para un rendimiento óptimo.

Un parámetro crucial, la potencia de la máquina, determina la capacidad para manejar materiales resistentes. Más caballos de fuerza permiten cortes más rápidos y profundos. Consulte siempre la hoja de especificaciones de la máquina para obtener detalles precisos.

Esto se refiere a la cantidad de material eliminado por cada diente del cortador. Ajustar correctamente la carga de viruta evita la rotura de la herramienta. Supervise y ajuste la carga de viruta para proteger las herramientas y lograr acabados superiores.

El tamaño de su pieza de trabajo importa. Para piezas de trabajo más grandes, se vuelve esencial un diámetro de herramienta mayor y una mayor potencia de la máquina. Asegúrese de que la plataforma de la máquina pueda acomodar la pieza de trabajo. A lo largo de esta discusión, se han explorado las complejidades de las técnicas de planeado versus fresado de extremo. Reconocer las diferencias, fortalezas y debilidades de cada método permite una mejor toma de decisiones en las operaciones de mecanizado. Para herramientas de fresado y experiencia de primer nivel, confíe.