La alarma de máquina CNC juega un papel crucial en la fabricación moderna. Comprender adecuadamente estas alarmas garantiza molde de precisión y calidad en las operaciones.

En esta guía, se desglosarán todas las facetas de estos sistemas de alarma. Desde su desarrollo histórico hasta la anatomía y tipos, se pretende dar una comprensión completa.

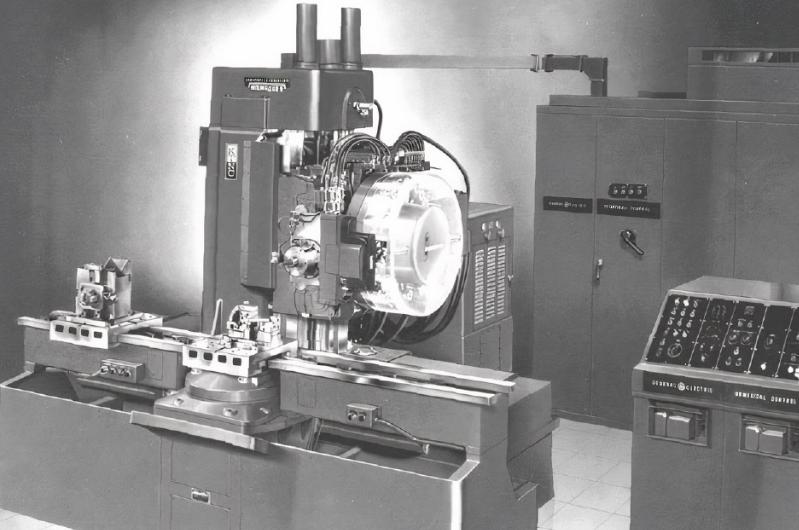

En la década de 1960, las máquinas CNC utilizaban sistemas de alarma básicos. Inicialmente, parámetros como G00 o G01 guiaban las operaciones. Con el tiempo, llegaron los avances.

En la década de 1980, los cambios del código M dieron como resultado sistemas de alarma más detallados. Los turnos de transición durante la década de 1990 introdujeron operaciones multieje.

Posteriormente, las alarmas tuvieron que monitorear procesos complejos. Los fabricantes de máquinas herramienta, como Haas o Mazak, incorporaron sofisticadas funciones de alarma.

Los estándares de seguridad, como ISO 230, exigieron estos cambios. Así, las alarmas evolucionaron, mejorando la seguridad y eficiencia de las operaciones del CNC.

En las primeras máquinas CNC, los operadores utilizaban tarjetas perforadas. Las tarjetas transmitían datos esenciales. Los errores en las tarjetas perforadas provocaron operaciones defectuosas. Las alarmas detectaron dichos errores, asegurando una correcta producción.

Antes de las alarmas avanzadas, los operadores monitoreaban las máquinas manualmente. Observaron y notaron irregularidades. Luego, las alarmas señalaron desviaciones de los estándares establecidos.

Las máquinas CNC modernas dan información de error. Cuando una herramienta se desvía de los parámetros establecidos, se activan las alarmas. La respuesta inmediata garantiza un desperdicio mínimo de material.

Antes de la digitalización, gobernaban los sistemas analógicos. Las alarmas analógicas dependían de circuitos. Su tarea detecta e informa errores basándose en señales eléctricas.

En el siglo XXI, las operaciones CNC pasaron a plataformas digitales. Las alarmas pasaron a estar basadas en software. Su precisión aumentó dramáticamente.

Las alarmas avanzadas ahora utilizan análisis predictivo. Pronostican errores potenciales. Antes de que ocurra un error, se inician acciones correctivas.

La integración con software como Mastercam o SolidWorks ahora es común. Las alarmas se comunican con estas plataformas. En caso de desviaciones, el software autopartes corrige o pausa la operación.

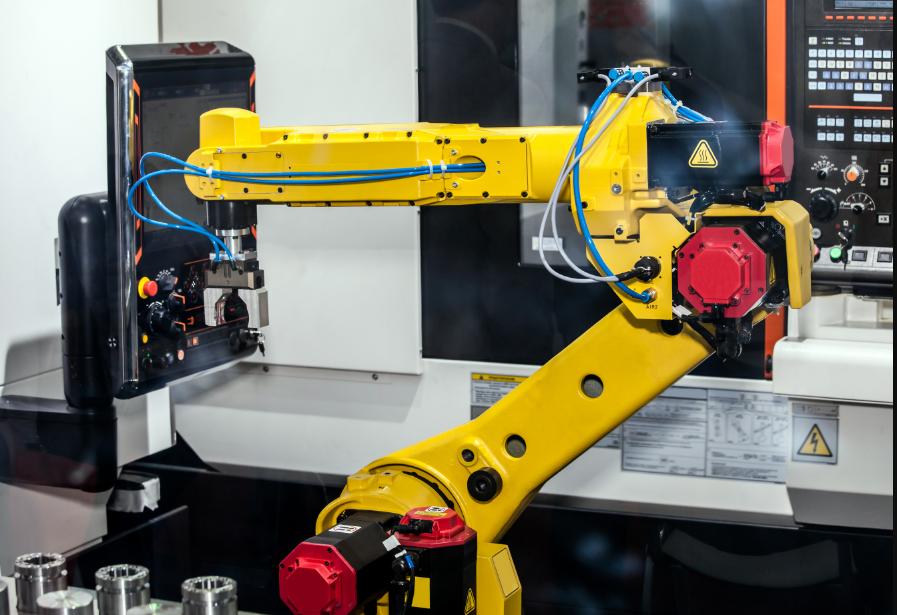

Internet de las cosas (IoT) transformó las operaciones CNC. Las máquinas se conectan en línea. Las alarmas, a través de IoT, envían alertas a los operadores incluso de forma remota.

La Inteligencia Artificial ayuda en la detección de errores. Las alarmas, con soporte de IA, pueden comprender patrones complejos y alertar sobre errores inadvertidos.

Con el tiempo, las alarmas aprenden de patrones repetitivos. El aprendizaje automático les permite predecir mejor los errores.

Ahora bien, las alarmas no sólo alertan. Activan mecanismos de corrección automatizados. Las herramientas se ajustan automáticamente, lo que garantiza un rendimiento óptimo.

Las alarmas modernas ofrecen análisis de datos en tiempo real. Evalúan continuamente las operaciones de la máquina. Cualquier discrepancia genera alertas instantáneas.

La inclusión de sensores de alta precisión mejora la precisión de la alarma. Estos sensores detectan incluso desviaciones mínimas, lo que garantiza la máxima calidad del producto.

No más conexiones por cable. Las alarmas ahora se comunican de forma inalámbrica. La transmisión de datos es más rápida y la notificación de errores se vuelve inmediata.

Las plataformas basadas en la nube almacenan datos de las máquinas. Las alarmas, al detectar discrepancias, pueden recuperar datos anteriores para un análisis completo. De este modo, la detección de errores es más exhaustiva e informada.

Las máquinas generan calor. Si es demasiado, recibirás una alerta. Las alertas de sobrecalentamiento protegen contra daños.

La electricidad puede dispararse. Las sobretensiones ponen en riesgo la salud de su máquina. Las medidas de seguridad son cruciales.

Las máquinas se mueven en caminos. Cuando no están alineados, ocurren errores. Las comprobaciones de los ejes mantienen la precisión.

Las herramientas se desgastan. Si se rompe, la máquina se detiene. Los controles periódicos mantienen la calidad del trabajo.

Las máquinas necesitan aceite. La baja lubricación provoca desgaste. Una lubricación adecuada mejora la vida útil de la máquina.

La sobrecarga tensa los sistemas. Las cargas excesivas activan las alarmas. Monitorear para evitar fatiga de la máquina.

Los circuitos controlan las acciones. Los errores interrumpen las operaciones. Las soluciones inmediatas evitan problemas mayores.

La memoria almacena datos. Cuando está lleno, las operaciones se detienen. Las limpiezas periódicas mantienen el buen funcionamiento.

Los datos corruptos significan comandos incorrectos. Garantizar la integridad de los datos salvaguarda las funciones de la máquina.

El poder constante es vital. Las fluctuaciones afectan el rendimiento. Los monitores de voltaje estabilizan las operaciones.

Las máquinas hablan con las computadoras. Las pausas en esta conversación significan interrupción. Las comprobaciones periódicas garantizan la sincronización.

El movimiento es crucial. El movimiento detenido interrumpe el trabajo. Los sensores detectan y alertan de estos problemas.

Las máquinas siguen instrucciones. Una entrada incorrecta interrumpe. Las comprobaciones de entrada previenen estos problemas.

Impulsa movimientos de poder.Los fracasos significan paralización. Las comprobaciones rutinarias mantienen las unidades en buen estado.

Los refrigerantes reducen el calor. Los niveles bajos corren el riesgo de sobrecalentarse. Monitoree los niveles para mantener la temperatura.

Los husillos giran las herramientas. La variación afecta el rendimiento de la herramienta. Los controles de precisión son vitales.

Las máquinas sienten a través de sensores. Al detectar problemas, los sensores alertan al sistema. Son los ojos y oídos de la máquina.

Es el cerebro de la alarma el que procesa las señales y decide las acciones.

Mostrar alertas. Visual o sonoramente, informan a los operadores. La respuesta rápida depende de indicadores claros.

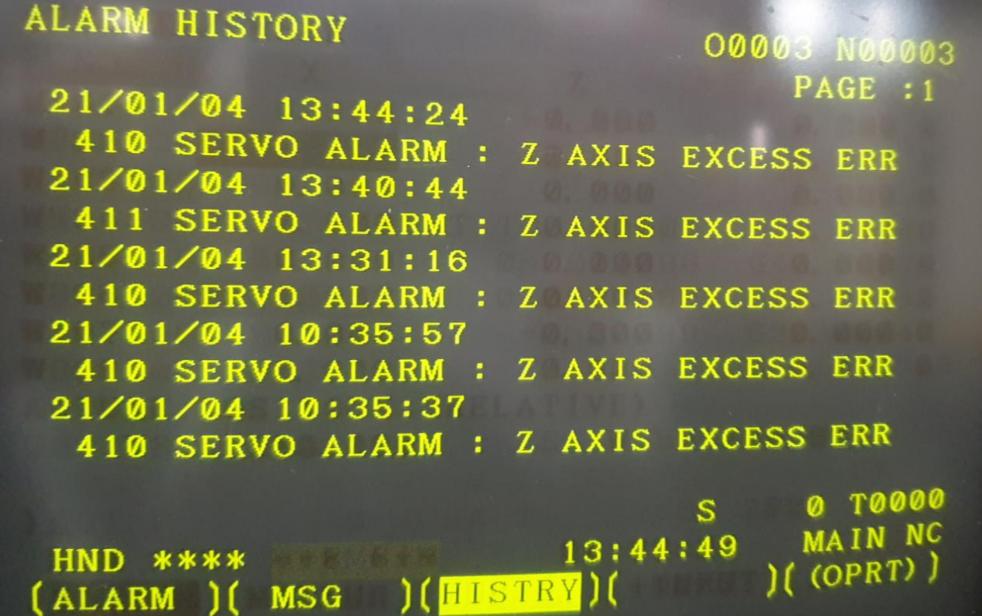

Almacena datos e historial de alarmas. La revisión ayuda a rastrear problemas que son esenciales para el diagnóstico.

Desencadenar acciones externas. Puede detener operaciones o alertar a otros sistemas. La seguridad muchas veces depende de ellos.

Las alarmas audibles notifican al personal. Diferentes tonos significan diferentes alertas. Es crucial en ambientes ruidosos.

Mostrar estado o problemas. Un vistazo rápido ayuda a los operadores. La claridad visual puede acelerar las soluciones.

Los operadores dan órdenes. Los botones permiten responder a las alertas. La acción inmediata puede evitar daños.

Los sistemas se controlan solos. La retroalimentación garantiza que todo esté bien. Las autocomprobaciones aumentan la confiabilidad.

Los registradores de datos registran la actividad a lo largo del tiempo. Las reseñas ayudan a detectar tendencias. Vital para los programas de mantenimiento.

El software activa la alarma. Las actualizaciones mejoran el rendimiento. Los controles periódicos garantizan un funcionamiento óptimo.

Se producen cortes de energía. La copia de seguridad garantiza que las alarmas sigan funcionando. La protección continua no tiene precio.

Componente | Función | Ubicación | El consumo de energía | Requisito de mantenimiento | Opciones de conectividad |

Sensores | Detecta cambios en el ambiente (por ejemplo, movimiento, calor) | Varios puntos | Bajo | Calibración periódica | Alámbrico, Inalámbrico |

Procesadores | Analiza señales de sensores y determina acciones. | Unidad Central | Moderado | Actualizaciones de firmware | USB, Ethernet |

Indicadores | Transmite el estado del sistema (armado, desarmado) | Panel remoto | Bajo | Controles periódicos | LED, pantalla LCD |

Unidades de memoria | Almacena datos, configuraciones e historial de eventos. | Unidad Central | Bajo | Rara vez reemplazado | memoria RAM |

Relés de alarma | Transmite señal de alarma a otros sistemas o dispositivos. | Central, Muro | Bajo | Pruebas periódicas | cableado |

Módulos de sonido | Produce alertas o anuncios audibles. | Varios puntos | Moderado | Reemplazo raro | Analógico, Digital |

Tabla sobre los componentes y funciones básicos de los sistemas de alarma.

En las operaciones de CNC, el sobrecalentamiento surge como uno de los principales disparadores de alarma. Monitorear constantemente la temperatura de la máquina. Los niveles elevados comprometen la precisión de la máquina. Utilice refrigerantes. Considere la regulación integrada de la temperatura.

Los motores accionan la maquinaria CNC. Una pérdida indica un obstáculo en la rotación. Las causas incluyen desequilibrio eléctrico u obstrucciones mecánicas. Inspeccione periódicamente los motores. Garantizar el mantenimiento oportuno.

Cuando las herramientas no se mueven según lo planeado, se produce un atasco de herramientas. El polvo, los escombros o la desalineación pueden causar esto. La limpieza regular es esencial. Además, verifique las trayectorias de las herramientas para que funcionen sin problemas.

Las operaciones CNC se basan en datos precisos. La información incompleta o ausente puede detener la producción. Siempre verifique las entradas del programa. Garantice un método de transferencia de datos estable.

Cualquier apagado inesperado es perjudicial. Las máquinas CNC necesitan un suministro de energía constante. Invierta en fuentes de energía ininterrumpida (UPS). Verifique periódicamente las conexiones eléctricas.

A veces, el software causa problemas. Las instrucciones erróneas provocan fallos de funcionamiento. Actualice periódicamente su software. Consulte con los técnicos para solucionar problemas.

Las máquinas funcionan en secuencias. La interrupción en cualquier paso puede causar fallas. Las comprobaciones de secuencia son primordiales. Asegúrese de que todas las operaciones se alineen en el orden correcto.

La precisión es vital en las operaciones CNC. Los ajustes incorrectos pueden producir resultados erróneos. Calibre periódicamente las máquinas. Cruzar parámetros con benchmarks establecidos.

Las transmisiones demasiado rápidas o lentas interrumpen las operaciones. La consistencia en las tasas de alimentación garantiza un rendimiento óptimo. Utilice sensores para controlar las tarifas. Ajuste las velocidades según sea necesario.

Las herramientas dañadas comprometen la calidad. Los sensores integrados detectan estos fallos. Reemplace las herramientas rápidamente. Tenga siempre copias de seguridad listas.

Las máquinas tienen límites operativos. Superar estos límites puede activar alarmas. Establece límites claros. La adherencia previene posibles daños.

Los controladores guían la maquinaria CNC. Cualquier disfunción perturba la producción. Los controles periódicos son cruciales. Manténgase actualizado con el firmware más reciente.

Los factores ambientales impactan las operaciones del CNC. Las interferencias externas, como las frecuencias de radio, pueden provocar alarmas. Asegúrese de que la ubicación de las máquinas sea óptima. Considere técnicas de protección.

Las máquinas, aunque robustas, pueden fallar. Los problemas de hardware pueden variar desde circuitos hasta piezas mecánicas. Implementar pruebas diagnósticas periódicas. Mantener un registro de todas las acciones de mantenimiento.

La mayoría de las máquinas proporcionan mensajes de error utilizando números. Los códigos numéricos, como 012 o 231, especifican distintos problemas de alarma. Comprenda cada número para abordar los problemas rápidamente.

Algunas alarmas combinan letras y números. Códigos como F12 o E3B indican problemas únicos. Las mezclas alfanuméricas brindan información más específica que las numéricas.

A menudo, las máquinas CNC tienen luces de colores como alarmas. El rojo podría indicar un problema crítico. El verde puede sugerir problemas menores. Consulte siempre su manual para conocer el significado exacto de los colores.

Las máquinas pueden producir pitidos u otros sonidos para diferentes problemas. Un pitido continuo puede significar una cosa, mientras que los pitidos intermitentes pueden significar otra. Los patrones de sonido ayudan en selección rápida solución de problemas.

Problemas específicos pueden hacer que las luces LED parpadeen en patrones distintos. Observe la frecuencia del flash y consulte la guía para obtener más detalles.

A veces, las alarmas se presentan en secuencias. La secuencia 1-3-2, por ejemplo, podría representar un mal funcionamiento específico del módulo. Conocer las secuencias ayuda a identificar más rápidamente los problemas.

Los diferentes fabricantes tienen códigos únicos. Siemens podría utilizar un sistema de código diferente al de Fanuc. Por lo tanto, tenga siempre a mano el manual del fabricante.

Algunas alarmas tienen niveles de prioridad. Un nivel de prioridad 1 podría ser urgente. Un nivel de prioridad 5 podría ser menos apremiante. Abordar primero las alarmas de alta prioridad garantiza operaciones más fluidas.

Las máquinas CNC modernas proporcionan una marca de tiempo con alarmas. Una marca de tiempo, como las 14:30, indica cuándo ocurrió la alarma. Realizar un seguimiento de las marcas de tiempo ayuda a mantener registros del estado de la máquina.

Las alarmas pueden referirse a módulos de máquina específicos. Una referencia al módulo X100, por ejemplo, apunta a un problema con una pieza en particular. Conocer el módulo ayuda a solucionar problemas enfocados.

Las máquinas CNC suelen proporcionar una breve descripción de la alarma. Frases como "mal funcionamiento del husillo" dan a los operadores una idea clara del problema en cuestión.

Las alarmas también pueden mostrar zonas de falla, guiando a los técnicos al área exacta de la máquina que necesita atención. La zona C2, por ejemplo, podría referirse al cuadrante inferior izquierdo de la máquina.

Cuando una alarma de máquina CNC indica un apagado inmediato, su máquina deja de funcionar. A menudo, esos cierres se deben a graves problemas internos.

Una alarma activada puede indicar un peligro de seguridad inminente. Abordar estos riesgos protege tanto a los equipos como a los operadores.

Algunas alarmas resaltan fallas de componentes. Los motores del husillo o los paneles de control pueden funcionar mal, lo que exige atención inmediata.

Las alarmas advierten sobre una posible corrupción de datos. La pérdida repentina de datos puede interrumpir complejos procesos de fresado o torneado.

El daño físico externo o interno puede activar una alarma. Estos problemas ponen en peligro la vida útil de su maquinaria.

Estas alarmas indican errores irreversibles. Estas situaciones requieren la intervención de expertos y posiblemente el reemplazo de piezas.

En este caso debe intervenir el operador. Se hacen necesarios ajustes o restablecimientos manuales, lo que retrasa las operaciones.

Las alarmas críticas podrían entrañar ramificaciones financieras. El tiempo de inactividad no programado o el reemplazo de piezas defectuosas causan pérdidas monetarias.

Una línea de producción parada se debe a problemas alarmantes. El reinicio y la resolución de problemas se vuelven obligatorios.

Las operaciones activadas por alarma a menudo producen componentes de mala calidad. Tales degradaciones afectan la integridad general del producto.

Las alarmas pueden indicar parámetros alterados de la máquina. Las desviaciones de la velocidad de avance o del movimiento del eje necesitan una rectificación rápida.

Las interrupciones en el movimiento giratorio o lineal provocan ineficiencias operativas. Aborde dichas alarmas con prontitud.

El sobrecalentamiento de la maquinaria es una señal de alerta. Un aumento alarmante de temperatura exige enfriamiento o apagado inmediato.

Las alarmas no críticas señalan ligeras irregularidades. Sin embargo, normalmente no obstaculizan la funcionalidad general.

Alarmas de esta naturaleza apuntan a problemas manejables. Un simple reinicio o restablecimiento de parámetros puede solucionarlos.

Aquí, las alarmas simplemente registran la discrepancia sin exigir acción. Revise los registros periódicamente para discernir patrones.

Estas alarmas aumentan la conciencia del operador. Señalan posibles preocupaciones sin detener las operaciones.

Abordar estas alarmas no es inmediato. Puede programar intervenciones durante el tiempo de inactividad.

Incluso cuando se activa, la producción no se ve afectada. Estas alarmas sirven como notas de aviso.

Estos alertan a los operadores sobre los factores que influyen en la calidad del producto. Puede que no sea necesaria una acción inmediata, pero sí la vigilancia.

Preocupaciones cosméticas, como la superficie.

Advertencias de parámetros

Mantenimiento Pendiente

Correcciones opcionales

Alertas de rutina

Actualización de firmware

Error de programación

Desbordamiento de memoria

Datos corruptos

entrada inválida

Código G incompatible

Fallo del sistema

Error de la base de datos

Problema de licencia

Acceso no autorizado

Versión no coincide

Fallo de comunicación

No coincidencia de secuencia

Error de algoritmo

Error de tiempo de espera

Patrones de pitidos

Zumbido continuo

Chirrido intermitente

Tono ascendente

Tono descendente

Frecuencia variable

Silencio (sin energía)

Patrón de código Morse

Alerta multitono

Advertencias de voz

Patrones musicales

Golpeteo rítmico

Melodías distintas

Alarmas Fanuc

Códigos Siemens

Errores de Mazak

Comentarios de Heidenhain

informe. Examinar los valores del codificador y las medidas lineales.

Las máquinas Haas presentan advertencias claras. Consulte los mensajes emergentes en la pantalla de control. Actuar sobre sobrecargas de servos o interrupciones de refrigerante.

El sistema OSP de Okuma muestra indicadores vibrantes. Evalúe la página de alarmas para encontrar soluciones rápidas. Aborde las variaciones de temperatura o los flujos de energía.

Las unidades Fadal CNC brindan notificaciones en tiempo real. Navegue a la interfaz de usuario. Solucione cualquier discrepancia en la configuración o paradas inesperadas.

Los CNC de Mitsubishi son únicos. Sus alarmas distinguen matices sutiles del sistema. Calibre parámetros como la rotación del husillo o los ciclos de cambio de herramienta.

Los controladores Hurco emiten señales discernibles. Busque las alertas del sistema WinMax. Rectifique problemas de velocidad de alimentación o desbordamientos de memoria.

Las máquinas Brother transmiten las averías con precisión. Sumérgete en el modo de mantenimiento. Rectifique cualquier error de programación o retraso operativo.

En las máquinas Sodick, las alarmas alertan de anomalías en el sistema. Observe las velocidades de alimentación del alambre. Tome nota y ajuste la configuración de las funciones EDM.

Los sistemas CNC de Doosan son expertos en diagnóstico. Visualice la lista de alarmas. Corrija las compensaciones de herramientas o las sobreextensiones del recorrido del eje.

Las máquinas Romi ayudan en interpretaciones precisas. Analizar las lecturas del panel de control. Resuelva problemas relacionados con la presión hidráulica o la alineación del mandril.

Los sistemas Makino señalan distintos fallos de funcionamiento. Interactúe con el paquete de control Pro. Adáptese a situaciones como rotura de herramientas o errores en el cambio de pallet. Conclusión Las alarmas de máquinas CNC salvaguardan la calidad, la eficiencia y la seguridad en

Centro de mecanizado