La precisión es el corazón de la fabricación. En el mundo de las operaciones de torno, lograr el más alto nivel de precisión y consistencia es una búsqueda interminable. En el centro de esta precisión se encuentran los héroes anónimos del mecanizado: las herramientas de ranurado. Ya sea que esté tronzando, roscando o realizando operaciones de corte, la herramienta de ranurado adecuada puede marcar la diferencia. Exploremos los diversos tipos, materiales y procesos de fabricación detrás de estas herramientas. Descifraremos los parámetros cruciales de la geometría de la herramienta y discutiremos el arte de seleccionar el portaherramientas perfecto. Además, cubriremos la configuración, alineación, técnicas de corte y el papel vital del refrigerante y la lubricación.

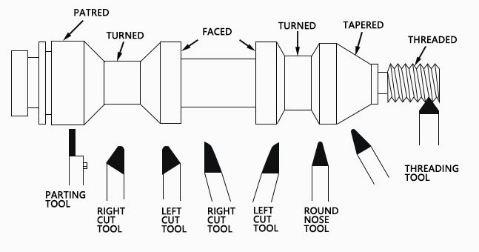

Comencemos por establecer una comprensión fundamental de los tipos de herramientas de ranurado y sus aplicaciones. Las herramientas de ranurado vienen en varias formas y tamaños, cada una adaptada a necesidades de mecanizado específicas.

Diseñadas para crear cortes profundos y rectos, las herramientas de separación destacan por separar piezas de trabajo en partes distintas. Son indispensables para tareas como crear ranuras, hombros y tronzar materiales, asegurando cortes limpios y precisos.

Las herramientas de enhebrado son maestros del enhebrado. Se especializan en fabricar roscas en superficies cilíndricas, ya sean roscas externas en pernos o roscas internas en tuercas. Con varios diseños para adaptarse a diferentes perfiles y pasos de rosca, garantizan la producción de roscas de alta calidad.

Cuando la precisión y los acabados limpios son importantes, las herramientas de corte brillan. Son esenciales para realizar cortes precisos en piezas de trabajo, facilitar la separación de materiales o proporcionar esos toques finales en los bordes de los componentes.

Tipos de herramientas ranuradoras | Objetivo | Caracteristicas claves |

Herramientas de separación | Cree cortes profundos y en línea recta para separar piezas de trabajo en distintas partes, ranuras, hombros y tronzado de materiales. | Excelente para cortes limpios y precisos. Disponible en una variedad de formas y tamaños para adaptarse a diferentes aplicaciones. |

Herramientas de roscado | Roscas artesanales en superficies cilíndricas, incluidas roscas externas en pernos o roscas internas en tuercas. | Disponible en varios diseños para diferentes perfiles y pasos de rosca, lo que garantiza roscas de alta calidad. Puede operarse manualmente o usarse con s. |

Herramientas de corte | Realice cortes precisos en piezas de trabajo, facilitando la separación de materiales o proporcionando toques finales en los bordes de los componentes. | Ideal para mantener la precisión y conseguir acabados suaves. Disponible en una variedad de formas y tamaños para adaptarse a diferentes aplicaciones. |

Las herramientas de ranurado son tan buenas como los materiales con los que están fabricadas. Los fabricantes suelen utilizar acero de alta velocidad (HSS) y carburo como materiales principales para las herramientas de ranurado. Cada material ofrece distintas ventajas:

•Acero de alta velocidad (HSS): Reconocido por su durabilidad y capacidad para soportar altas temperaturas, el HSS es una opción versátil para herramientas de ranurado. Destaca en aplicaciones de uso general y puede afilarse para prolongar su vida útil.

•Carburo: Las herramientas de carburo son la opción ideal para tareas de mecanizado exigentes. Conocidos por su dureza y resistencia al desgaste, mantienen el filo durante períodos prolongados, lo que los hace ideales para trabajos de alta precisión.

El proceso de fabricación de herramientas de ranurado es un arte de precisión. El rectificado y el afilado son pasos integrales en la creación de herramientas que brindan un rendimiento constante y de alta calidad. Las rectificadoras de control numérico por computadora (CNC) garantizan que las herramientas cumplan con las especificaciones exactas. La elección del material para su herramienta de ranurado debe alinearse con sus requisitos de mecanizado específicos. Para materiales resistentes como el acero inoxidable o las aleaciones endurecidas, las herramientas de carburo brillan. Para tareas menos exigentes, HSS puede ser suficiente. Recuerde, el material adecuado es la piedra angular de la precisión.

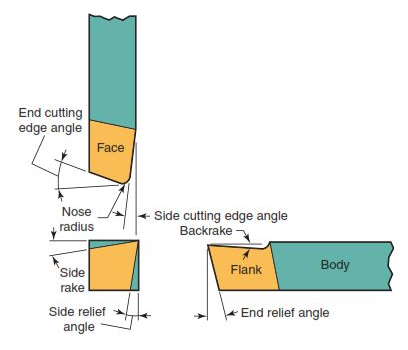

Comprender la geometría de las herramientas es como resolver un rompecabezas en el que cada ángulo y curva juega un papel crucial. Los parámetros clave incluyen el ángulo de inclinación, el ángulo de relieve y el ángulo de corte. Estos ángulos influyen en cómo interactúa la herramienta con la pieza de trabajo.

El ángulo de ataque determina el ángulo en el que la herramienta hace contacto con la pieza de trabajo. Un ángulo de ataque positivo reduce las fuerzas de corte pero puede provocar desgaste de la herramienta. Por el contrario, un ángulo de ataque negativo aumenta las fuerzas de corte pero mejora la vida útil de la herramienta.

El ángulo de alivio es crucial para la evacuación de virutas y para prevenir daños a la herramienta. Un ángulo de alivio adecuado garantiza que la herramienta no roce contra la pieza de trabajo, lo que reduce el calor y la fricción.

El ángulo del filo afecta la capacidad de la herramienta para cortar el material de manera efectiva. Es especialmente importante para herramientas de roscado y ranurado. Un ángulo de corte más pequeño da como resultado acabados más finos, mientras que puede ser necesario un ángulo mayor para cortes de alta resistencia.

Personalización de la geometría

Ajustar estos parámetros puede ajustar el rendimiento de la herramienta para aplicaciones específicas. Los fabricantes suelen proporcionar especificaciones detalladas parasus herramientas, ayudando a los maquinistas a seleccionar la geometría óptima para sus necesidades.

Geometría de la herramienta | Descripción |

Ángulo de ataque | El ángulo entre el filo y la superficie de la pieza de trabajo. Un ángulo de ataque positivo reduce las fuerzas de corte pero puede provocar desgaste de la herramienta. |

Ángulo de relieve | El ángulo entre la cara de la herramienta y la superficie de la pieza de trabajo. Es crucial para la evacuación de virutas y la prevención de daños a las herramientas. |

Ángulo del filo | El ángulo entre el filo y la cara de la herramienta. Afecta la capacidad de la herramienta para cortar material de manera efectiva. Es especialmente importante para herramientas de roscado y ranurado. |

Seleccionar el portaherramientas adecuado para su herramienta de ranurado es un paso fundamental para lograr precisión en las operaciones de torno. Hay diferentes tipos de portaherramientas disponibles, cada uno diseñado para cumplir propósitos específicos. Aquí, exploramos la importancia de esta elección:

•Barras de mandrinar: Ideales para tareas de mecanizado interno, las barras de mandrinar brindan estabilidad y precisión al crear agujeros y cavidades.

•Portaherramientas de cambio rápido: Estos portaherramientas ofrecen eficiencia y facilidad de reemplazo de herramientas, lo que reduce el tiempo de inactividad y mejora la productividad.

A la hora de elegir un portaherramientas entran en juego varios factores:

· Material de la pieza de trabajo: considere el material con el que está trabajando. Algunos portaherramientas destacan en determinados materiales, lo que garantiza resultados óptimos.

· Tamaño de la herramienta: Asegúrese de que el soporte se ajuste al tamaño de su herramienta ranuradora, proporcionando un ajuste seguro.

· Operación de mecanizado: el tipo de operación que esté realizando, ya sea roscado, tronzado o corte, influirá en la elección del portaherramientas.

· Alcance de la herramienta: el alcance del portaherramientas debe coincidir con la profundidad de corte requerida para su aplicación.

Seleccionar el portaherramientas adecuado mejora la estabilidad de la herramienta y reduce el riesgo de vibración o desviación de la herramienta, lo que en última instancia contribuye al mecanizado de precisión.

Antes de embarcarse en el proceso de mecanizado, la configuración y alineación de su herramienta de ranurado merecen una atención meticulosa. La precisión comienza aquí y cualquier imprecisión puede generar resultados deficientes. Aquí hay una guía paso a paso para garantizar una configuración perfecta:

1) Asegurar la pieza de trabajo: Sujete adecuadamente la pieza de trabajo al husillo o mandril del torno para evitar movimientos no deseados durante el mecanizado.

2) Selección del portaherramientas adecuado: como se mencionó anteriormente, elija el portaherramientas adecuado para su herramienta de ranurado, asegurando un ajuste seguro.

3) Configuración de la altura de la herramienta: ajuste la altura de la herramienta a la línea central de la pieza de trabajo. La precisión aquí es primordial, ya que afecta directamente la profundidad del corte y la calidad de la superficie mecanizada.

4) La alineación es clave: asegúrese de que la herramienta ranuradora esté alineada paralela al eje de la pieza de trabajo. La desalineación puede provocar cortes irregulares y comprometer la precisión.

5) Posicionamiento de la herramienta: Coloque la herramienta de ranurado en el punto de inicio deseado para su operación de mecanizado, asegurándose de que esté libre de obstrucciones.

6) Comprobación de descentramiento: utilice un indicador de cuadrante para verificar que la herramienta no tenga descentramiento (tambaleo). Cualquier desviación debe corregirse para mantener la precisión.

Tomarse el tiempo para configurar y alinear meticulosamente su herramienta de ranurado es una inversión en precisión. En las próximas secciones, exploraremos varias técnicas de corte y profundizaremos en el papel crucial del refrigerante y la lubricación para garantizar un rendimiento óptimo.

Comprender los matices de las técnicas de corte es esencial para lograr precisión con las herramientas de ranurado. Ya sea que esté tronzando, roscando o realizando operaciones de corte, los siguientes pasos pueden ayudarle a dominar el arte del mecanizado:

· Elegir la velocidad y las tasas de avance adecuadas: la velocidad de rotación (RPM) y la velocidad a la que avanza la herramienta (velocidad de avance) son fundamentales. Dependen de factores como el material de la pieza de trabajo, el tipo de herramienta y la profundidad de corte. Las velocidades y los avances adecuadamente equilibrados garantizan una eliminación eficiente de la viruta y reducen el desgaste de la herramienta.

· Profundidad de corte: controle cuidadosamente la profundidad de corte. Determina cuánto material se elimina con cada pasada. Para trabajos de precisión, realice cortes menos profundos para mantener la precisión y el acabado de la superficie.

· Ángulo de aproximación de la herramienta: El ángulo con el que la herramienta se acerca a la pieza de trabajo afecta la formación de viruta y la vida útil de la herramienta. Comprender cómo optimizar este ángulo es clave para un mecanizado exitoso.

· Gestión de virutas: la gestión eficaz de virutas es fundamental para evitar la acumulación de virutas, que puede afectar la calidad de sus cortes. Considere el uso de rompevirutas o estrategias de evacuación de virutas cuando sea necesario.

· La consistencia es el rey: mantenga tasas de avance y velocidades de corte consistentes durante toda la operación para evitar variaciones en la pieza de trabajo.

El refrigerante y la lubricación desempeñan un papel fundamental en las aplicaciones de herramientas de ranurado, especialmente durante sesiones de mecanizado prolongadas. Sus funciones principales son:

1. Control de calor: el refrigerante disipa el calor generado durante el corte, evitando el sobrecalentamiento de la herramienta y la distorsión de la pieza de trabajo.

2. Evacuación de virutas: Ayuda a eliminar las virutas, manteniendo el área de corte limpia yevitando que se vuelva a cortar la viruta.

3. Lubricación de herramientas: La lubricación minimiza la fricción entre la herramienta y la pieza de trabajo, lo que extiende la vida útil de la herramienta y garantiza un corte más suave.

Hay varios refrigerantes disponibles, incluidos aceites solubles en agua, fluidos sintéticos y emulsiones. La elección depende de factores como el material a mecanizar y consideraciones medioambientales.

Asegúrese de que el refrigerante se dirija precisamente al área de corte. Un flujo de refrigerante insuficiente puede provocar un sobrecalentamiento, mientras que un flujo excesivo puede diluir la eficacia del refrigerante.

Verifique periódicamente los niveles, la calidad y el estado de los filtros del refrigerante para mantener un rendimiento óptimo.

En el mundo del mecanizado, la seguridad es primordial. Cuando se trabaja con herramientas de ranurado y tornos, el cumplimiento de las medidas de seguridad no es negociable. Esto es lo que necesita saber:

· Equipo de protección personal (PPE): Utilice siempre el PPE adecuado, incluidas gafas de seguridad, protección auditiva, guantes y una mascarilla contra el polvo, si es necesario.

· Seguridad de la máquina: familiarícese con las características de seguridad del torno y los procedimientos de apagado de emergencia. Nunca anule los enclavamientos de seguridad ni evite las protecciones.

· Inspección de herramientas: Inspeccione periódicamente las herramientas ranuradoras en busca de signos de desgaste o daños. Reemplace las herramientas desgastadas rápidamente.

· Piezas de trabajo seguras: asegúrese de que las piezas de trabajo estén sujetas de forma segura para evitar movimientos inesperados durante el mecanizado.

· Manejo de virutas: Manipule las virutas y los materiales de desecho con cuidado. Pueden ser picantes y calientes.

· Formación: Es fundamental una formación adecuada en funcionamiento del torno y manejo de herramientas. Nunca opere maquinaria sin la capacitación adecuada.

Si bien dominar los conceptos básicos es esencial, profundizar en temas avanzados puede llevar sus habilidades de mecanizado al siguiente nivel. He aquí un vistazo de lo que hay más allá de lo básico:

Ranurado de múltiples pasadas: aprenda el arte del ranurado de múltiples pasadas para lograr diseños y formas intrincados con precisión.

Cortes interrumpidos: domine la técnica de los cortes interrumpidos, que a menudo se encuentran en escenarios de mecanizado del mundo real.

Programación de tornos CNC: explore el mundo de Torno CNC (Control Numérico por Computadora) programación. La automatización puede mejorar la eficiencia y la coherencia en el mecanizado.

Recubrimientos para herramientas: sumérjase en los beneficios de los recubrimientos para herramientas especializados que mejoran la vida útil y el rendimiento de la herramienta.

Mejorar sus operaciones de ranurado requiere un compromiso con la mejora continua. Aquí hay algunas estrategias clave para mejorar sus habilidades de ranurado:

•Selección de herramientas: Invierta en herramientas de ranurado de alta calidad adaptadas a sus aplicaciones específicas. Considere recubrimientos avanzados para mejorar la vida útil de la herramienta.

•Configuración de precisión: preste meticulosa atención a la configuración, alineación y optimización de la trayectoria de la herramienta para lograr resultados consistentes y precisos.

•Técnicas avanzadas: domine técnicas avanzadas como el ranurado de varias pasadas y los cortes interrumpidos para ampliar sus capacidades de mecanizado.

•Optimización del refrigerante: Optimice los sistemas de refrigeración y lubricación para controlar el calor, mejorar la evacuación de virutas y prolongar la vida útil de la herramienta.

•Capacitación y educación: Manténgase actualizado con los últimos avances en operaciones de torno a través de capacitación y educación. El conocimiento es tu herramienta más valiosa.

Al implementar estas estrategias, no solo mejorará la calidad y precisión de su ranurado, sino que también desbloqueará nuevas posibilidades para tareas de mecanizado complejas.

En el mundo de las operaciones de torno, la precisión no es sólo un objetivo; Es un requisito. Las herramientas de ranurado, a menudo pasadas por alto pero indispensables, son los héroes anónimos detrás del mecanizado de precisión. Esta guía completa ha profundizado en su mundo, cubriendo tipos, materiales, fabricación, geometría de herramientas, configuración, alineación, técnicas de corte, refrigerante, solución de problemas, seguridad, temas avanzados, estudios de casos y tendencias futuras.

Armado con este conocimiento, estará bien equipado para dominar la precisión en las operaciones del torno. Ya sea que esté fabricando componentes para la industria aeroespacial, automotriz, de dispositivos médicos o cualquier otra industria, la elección y aplicación de las herramientas de ranurado son fundamentales. Con cada corte, estarás dando forma a un mundo de precisión.

Recuerde, la precisión no es sólo un resultado; es un viaje. Se trata de atención al detalle, aprendizaje continuo y compromiso con la excelencia. A medida que se embarca en su propio viaje de mecanizado, que cada herramienta de ranurado de su arsenal se convierta en una herramienta de precisión, que dé forma al futuro con precisión y delicadeza.