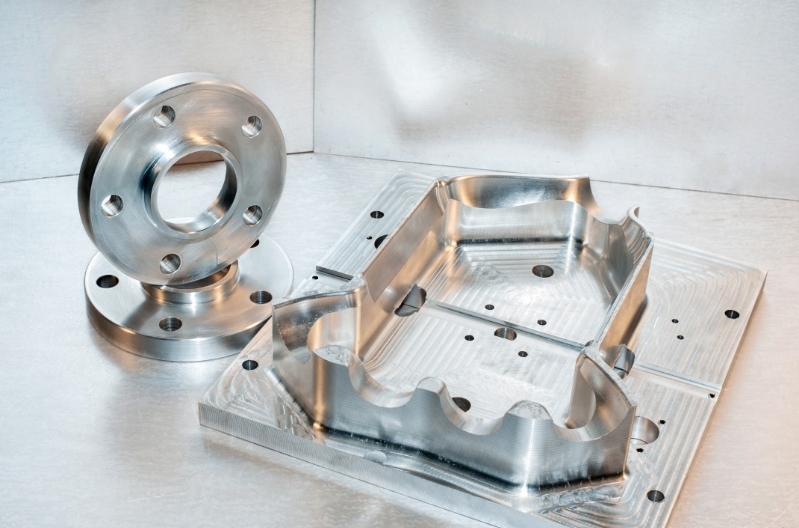

El cabezal indexador CNC es un hito en el mecanizado moderno, ya que representa excelencia y flexibilidad. Sus engranajes y motores, así como su software, están integrados para convertir materiales en piezas complicadas.

Esta herramienta, clave en sectores como el automovilístico y el aeroespacial, remodela la eficiencia de la fabricación. Su contribución al desarrollo de la tecnología es indiscutible, cambiando nuestro futuro para los ingenieros.

Los cabezales indexadores CNC, fundamentales en el mecanizado, hacen girar piezas de trabajo con una precisión excepcional. Las piezas complejas exigen una rotación precisa, lograda mediante acoplamientos Hirth, engranajes helicoidales y motores paso a paso.

Con una rotación de 360°, estos cabezales ofrecen una resolución de 0,001°. Empleados ampliamente en los sectores aeroespacial y automotriz, los cabezales CNC refuerzan la precisión en el fresado multieje.

Los diseños de alta rigidez garantizan una deflexión mínima durante la operación. Los modelos avanzados se integran perfectamente con los sistemas CAD/CAM, lo que permite un control sofisticado.

Las demandas de mantenimiento siguen siendo bajas gracias a su construcción robusta. A menudo combinados con ATC (cambiadores automáticos de herramientas), aumentan la eficiencia. Su versatilidad se extiende tanto a centros de mecanizado horizontales como verticales.

Los cabezales indexadores CNC garantizan una precisión milimétrica en los movimientos de rotación. Vitales para piezas complejas, estos cabezales logran rotaciones con una resolución de hasta 0,001°. En operaciones como la fabricación de álabes de turbina, la rotación precisa es clave para la exactitud dimensional.

Los componentes simétricos requieren un corte uniforme, una tarea en la que destacan los cabezales CNC. Mantienen una simetría perfecta en operaciones como el torneado de piezas circulares. Este tercera capacidad es crucial en las industrias automotrices para crear piezas simétricas y equilibradas.

En la producción de engranajes, los cabezales CNC facilitan la colocación angular exacta. Estas ubicaciones son esenciales para la precisión del perfil dental. El papel de los cabezales CNC en el mecanizado de engranajes subraya su importancia en la creación de engranajes de alto rendimiento.

Esenciales en la fabricación de herramientas, los cabezales CNC se posicionan con precisión para tareas de ranurado. Permiten un corte de ranuras uniforme, fundamental para producir herramientas de corte eficaces. Las operaciones de ranurado, especialmente en la fabricación de brocas y fresas, dependen en gran medida de la precisión de los cabezales CNC.

Para mecanizados complejos, es obligatorio un posicionamiento preciso de la pieza. Los cabezales CNC ofrecen una orientación precisa, indispensable en la fabricación de componentes aeroespaciales. Su capacidad para posicionar piezas de trabajo con precisión garantiza resultados de alta calidad en procesos de mecanizado complejos.

Los cabezales CNC ofrecen indexación controlada y repetible para operaciones secuenciales. En la producción en masa, esto garantiza la coherencia entre varias piezas. La indexación controlada es particularmente beneficiosa en las líneas de montaje de automóviles, donde la uniformidad es un requisito clave.

Los ajustes incrementales son vitales para la ingeniería de precisión. Los cabezales CNC proporcionan movimientos diminutos y controlados, esenciales en el micromecanizado.

Estos movimientos incrementales son críticos en industrias donde incluso la diferencia de una micra importa, como en la fabricación de semiconductores.

Los cabezales CNC tienen interfaces cónicas de herramienta exactas que permiten una sujeción firme y precisa. Estas interfaces, en su mayoría de tipo BT o HSK, garantizan la estabilidad en operaciones de alta velocidad. El diseño del cono de la herramienta juega un papel crucial a la hora de minimizar el tiempo necesario para cambiar las herramientas y aumentar la precisión cuando se trata de cabezales CNC.

Por lo tanto, la indexación de ejes en los cabezales CNC proporciona un control del movimiento de rotación de alta precisión. Pueden indexarse en microincrementos y esto permite geometrías complejas en el mecanizado multieje. Una de las bases para la fabricación de piezas aeroespaciales complicadas y dispositivos médicos muy detallados es la precisión de indexación de Axis.

La velocidad máxima en los cabezales CNC es un parámetro que determina la eficiencia. La alta velocidad, en muchos casos, supera varios miles de RPM, lo que ayuda a las concentraciones del ciclo. En industrias sensibles al tiempo, como la fabricación de automóviles, los rápidos procesos de mecanizado posibles gracias a estas rápidas rotaciones son ahora más cruciales que nunca.

La fuerza de corte en los cabezales CNC es poderosa y consistente debido al alto par. Este par es fundamental para el mecanizado de alta resistencia que permite utilizar materiales resistentes con la facilidad de un abrir y cerrar de ojos. El par alto es especialmente beneficioso en áreas como la industria de maquinaria pesada que requieren una fuerte eliminación de material.

La capacidad de potencia de los cabezales CNC determina su disponibilidad para realizar tareas difíciles. Las potencias nominales más altas permiten operaciones más intensas y a largo plazo. Esta capacidad es especialmente importante en industrias que exigen operaciones de mecanizado continuas que implican alta potencia, como la energía y la industria pesada.

La fuerza de sujeción de los cabezales CNC es fundamental para garantizar que las piezas de trabajo se sujeten firmemente. Una buena sujeción evita movimientos durante el mecanizado garantizando así precisión y minimizando desperdicios. Esta fuerza es muy importante para el desarrollo de la precisión, donde incluso los pequeños movimientos provocan grandes desviaciones.

El control de temperatura en los cabezales CNC garantiza la coherencia operativa. Para evitar la distorsión térmica, controlan la acumulación de calor y mantienen la precisión en el mecanizado. Sin embargo, desde la perspectiva de las industrias de alta precisión, el control de la expansión térmica es fundamental, ya que una pequeña variación de temperatura puede cambiar la calidad del producto.

Los cabezales de indexación directa, integrales en el mecanizado, ofrecen un posicionamiento de ángulo rápido y preciso. Al utilizar un sistema de émbolo y orificio, permiten bloqueos de ángulo directo. Esencial para operaciones que necesitan selección rápida, configuraciones precisas, se utilizan ampliamente en salas de herramientas. Los cabezales de indexación directa destacan en tareas que requieren cambios frecuentes de ángulo, como la fabricación de moldes.

Los cabezales divisores planos, la base de la indexación manual, operan en sistemas de engranajes y piñones. Son clave para crear engranajes y cortes helicoidales. Los usuarios giran una manivela manualmente, alineándola con divisiones específicas para lograr precisión angular. Este tipo es el preferido en los talleres tradicionales por su simplicidad y confiabilidad.

Los cabezales universales, versátiles en el mecanizado CNC, permiten la indexación tanto directa como diferencial. Equipados para manejar cálculos de ángulos complejos, son vitales en la fabricación de piezas complejas. Su adaptabilidad los hace adecuados para diversas tareas de mecanizado, particularmente en la producción de piezas personalizadas.

Los cabezales de freno hidráulico, conocidos por su sujeción robusta, utilizan energía hidráulica para un bloqueo seguro. Ideales para mecanizado de alta resistencia, garantizan la estabilidad bajo un par elevado. Su uso prevalece en sectores que requieren alta precisión en condiciones de mecanizado intensas, como la energía y la ingeniería pesada.

Los cabezales de freno neumáticos utilizan presión de aire para un bloqueo rápido y eficiente. Preferidos en operaciones de alta velocidad, ofrecen acoplamiento y liberación rápidos. Estos cabezales son comunes en líneas de producción automatizadas, donde la velocidad y la precisión repetitiva son primordiales.

Los cabezales Roller Gear Cam, que se distinguen por su mecanismo accionado por levas, proporcionan una precisión incomparable. Son clave en el mecanizado de alta precisión, especialmente en la industria aeroespacial y de semiconductores. Su diseño único minimiza el juego, mejorando la precisión general del mecanizado.

Los cabezales de inclinación manual, que ofrecen ajustes de ángulo manualmente, son esenciales para tareas de mecanizado a medida. Proporcionan flexibilidad para ajustar el ángulo de la pieza de trabajo, algo crucial en el desarrollo de prototipos. Estos cabezales, utilizados a menudo en I+D y fabricación personalizada, son valorados por su control práctico.

Los cabezales multihusillo, diseñados para múltiples operaciones simultáneas, aumentan la productividad. Capaces de contener varias herramientas, son una gran ayuda en la producción en masa. Su uso reduce significativamente el tiempo del ciclo, un factor crítico en sectores de fabricación de gran volumen como el de la automoción y los bienes de consumo.

Tipo | Descripción | Relación de rotación | Orificios de la placa de indexación | Capacidad de inclinación | Modo de operación | Características especiales |

Indexación directa | Indexación rápida a ángulos comunes mediante orificios fijos en la placa | 40:1 | Ángulos comunes como 30, 45, 90 grados. | 10° por debajo a 90° vertical | Manual | Rápido y sencillo; ángulos limitados |

División simple | Divisiones precisas mediante engranaje helicoidal | 40:1 | Varía; hasta 400 agujeros disponibles | 10° por debajo a 90° vertical | Manual | Control preciso de la rotación; ideal para ángulos arbitrarios |

Cabeza Universal | Permite el mecanizado de características espirales/helicoidales. | 40:1 | Múltiples conjuntos (por ejemplo, 24, 30, 36 hoyos) | 0° a 90° | Manual con opción de accionamiento eléctrico. | Versátil para formas complejas; puede inclinar el husillo |

Freno hidráulico | Utiliza un mecanismo hidráulico para el control. | N / A | N / A | N / A | Hidráulico | Parada y retención precisas; adecuado para cargas pesadas |

Freno neumático | Emplea un sistema neumático para frenar y mantener. | N / A | N / A | N / A | Neumático | Respuesta rápida; adecuado para cargas más ligeras |

Leva de engranaje de rodillo | Cuenta con mecanismo de engranaje de rodillo para un movimiento suave. | N / A | N / A | N / A | Manual o motorizado | Alta precisión y funcionamiento suave |

Inclinación manual | Ajuste manual del ángulo de inclinación. | 40:1 | Varía según el modelo. | Hasta 90° | Manual | Flexibilidad para ajustar la inclinación para operaciones específicas |

Husillo múltiple | Tiene capacidad para múltiples husillos para operaciones simultáneas | Varía | Depende de la configuración específica | Varía | Manual o CNC | Productividad mejorada con múltiples operaciones simultáneas |

Tipo Cincinnati | Placa única con agujeros distribuidos uniformemente en ambos lados | Calculado | Primer lado: 24-43 agujeros, Segundo lado: 46-66 agujeros | N / A | Manual | Versátil para tareas de indexación complejas |

Indexación compuesta | Combina dos movimientos de indexación simples para divisiones complejas | Calculado | Basado en el requisito de división | N / A | Manual | Permite divisiones intrincadas y complejas. |

En el fresado, los cabezales indexadores CNC desempeñan un papel fundamental. Permiten ajustes de ángulo precisos para operaciones de fresado complejas. Utilizado ampliamente en automoción y Ingeniería Aeroespacial En muchos sectores, estos cabezales son cruciales para la fabricación de componentes complejos de motores y piezas de aviones.

Los orificios se pueden colocar con gran precisión mediante los cabezales CNC que encabezan los procedimientos de perforación. Sus usos están muy extendidos entre los sectores donde abundan las máquinas de perforación de alta precisión, como las empresas de exploración de petróleo y gas y la fabricación de equipos médicos.

La productividad de los cabezales CNC es especialmente evidente cuando se producen agujeros precisos en lugares de difícil acceso dentro de un pozo profundo o de bolsillo.

Debido a la precisión en el posicionamiento de las herramientas que proporcionan los cabezales CNC, el ranurado los requiere. Desempeñan un papel crucial en operaciones que producen ritmos idénticos, incluida la producción de instrumentos musicales y piezas de ingeniería de precisión. Sin embargo, esta calidad de precisión es vital para obtener la profundidad y simetría correctas en las ranuras.

Así son los cabezales CNC, que resultan de gran utilidad durante los procesos de inspección. Garantizan un posicionamiento preciso mediante los calibres de medición tomados para determinar la precisión dimensional de los componentes.

Esta aplicación es crucial para su uso en departamentos de control de calidad en todas las industrias, más aún en la fabricación aeroespacial y automotriz, donde la precisión no puede verse comprometida.

En la automatización, los cabezales CNC aumentan significativamente la trazabilidad. Son los elementos críticos para las células de mecanizado automatizadas, minimizando la mano de obra y maximizando la velocidad del proceso. Por lo tanto, para una producción de gran volumen de productos electrónicos orientados a la precisión y algunos bienes de consumo dependen de estos cabezales.

Los cabezales indexadores CNC tienen una precisión de producción incomparable. Desempeñan un papel importante en la fabricación de componentes de alta precisión que son clave en industrias como la aeronáutica y los dispositivos médicos.

Estos cabezales aceleran considerablemente los procesos de fabricación. Disminuyen los tiempos de ciclo, un factor importante en entornos de producción en masa debido a la rapidez y precisión de los movimientos que hacen posible.

Estos cabezales CNC son confiables. La solidez de su diseño permite un rendimiento replicable y de alta calidad, especialmente en sectores donde el tiempo de inactividad es costoso, como el sector automotriz.

Debido a su versatilidad, los cabezales CNC son adecuados para diversas aplicaciones. Son lo suficientemente versátiles como para realizar los trabajos de perforación más simples y complicados.

Con los cabezales CNC, el error humano se minimiza al automatizar los movimientos más finos. Esto da como resultado una mejor calidad de los productos y un menor desperdicio, con especial énfasis en las industrias de alta precisión.

Los cabezales CNC son totalmente compatibles con los sistemas de automatización. Mejoran el rendimiento de los sistemas de fabricación automatizados, aumentando así la eficiencia y la producción en áreas como las industrias de electrónica de consumo y maquinaria industrial.

El posicionamiento correcto de los cabezales indexadores CNC garantiza la precisión. Se evitará la precisión del mecanizado asegurando la alineación con el eje del husillo. Esta alineación se mantiene mediante controles periódicos con herramientas de precisión, como indicadores de cuadrante, que son cruciales para obtener resultados de calidad.

Una lubricación constante garantiza una larga vida útil del cabezal CNC. El desgaste y el sobrecalentamiento se evitan potencialmente mediante la falta de lubricación, lo que conduce a una reducción de la fricción. Es esencial utilizar los aceites y grasas recomendados por los fabricantes. La lubricación planificada mantiene la vida útil de las piezas móviles, garantizando su buen funcionamiento.

La calibración regular de los cabezales CNC garantiza la precisión. La calibración garantiza que la indexación del cabezal sea precisa. Los procedimientos de calibración estándar deberían convertirse en una práctica habitual, especialmente después de un uso o reparación prolongados.

El control del desgaste de los cabezales CNC evita fallos no programados. Las señales de desgaste se detectan durante las inspecciones periódicas. Es necesaria orientación sobre detalles como cojinetes y engranajes. El reemplazo oportuno de las piezas desgastadas garantiza el rendimiento y evita paradas costosas debido al tiempo de inactividad.

Es primordial actualizar el software del cabezal CNC. Muchas actualizaciones de software vienen con mejoras de rendimiento y correcciones de errores. Las actualizaciones frecuentes garantizan la compatibilidad con el software de mecanizado moderno y permiten funciones adicionales.

Los cabezales CNC deben limpiarse periódicamente para lograr un alto rendimiento. La limpieza de contaminantes y residuos de fluidos de corte previene la corrosión y acumulación. Un cabezal limpio funciona mejor y reduce la probabilidad de fallos.

Los cabezales CNC deben funcionar a su nivel óptimo mediante la realización de inspecciones profesionales periódicas. Los expertos ayudan a detectar aquellos problemas que no son visibles fácilmente. Junto con los registros de mantenimiento, estas inspecciones mantienen los cabezales en condiciones óptimas, lo que es esencial para operaciones de fabricación complejas.

Los cabezales indexadores CNC garantizan una precisión notable y alcanzan tolerancias de hasta 0,01 mm. Las formas complejas, que alguna vez fueron un desafío, ahora se pueden lograr fácilmente. Los engranajes de alta precisión del cabezal indexador mantienen esta precisión de manera constante. El movimiento del eje se sincroniza perfectamente, mejorando la exactitud. La confiabilidad en tareas repetitivas eclipsa a los métodos tradicionales.

La velocidad en la producción se dispara con los cabezales indexadores CNC. Las tareas que llevaban horas ahora se completan en minutos. Los cambios rápidos de herramientas facilitados por sistemas automatizados reducen los tiempos de inactividad. Las velocidades de husillo mejoradas alcanzan las 7500 RPM, lo que acelera los procesos de mecanizado. Los plazos de producción se reducen, lo que aumenta significativamente la producción general.

La versatilidad de los cabezales indexadores CNC brilla en sus capacidades multieje. La adaptabilidad a diversos materiales, desde metales hasta polímeros, es una ventaja clave. Las operaciones de adaptación para diseños complejos se vuelven sencillas. Los accesorios como las mesas giratorias amplían aún más la funcionalidad. La versatilidad de estos cabezales se traduce en mayores posibilidades de fabricación.

La precisión en los cabezales indexadores CNC no tiene paralelo. El ajuste fino de detalles intrincados es muy eficiente. Las técnicas de calibración avanzadas garantizan la máxima precisión.

La integración de software y hardware conduce a resultados exigentes. La precisión se mantiene durante largas tiradas de producción, una hazaña con la que luchan los métodos tradicionales.

Los cabezales indexadores CNC minimizan significativamente el desperdicio de material. El corte preciso reduce el uso excesivo de material. Las trayectorias de herramientas optimizadas programadas en el sistema reducen aún más el desperdicio.

El uso eficiente de materias primas no sólo es rentable sino también respetuoso con el medio ambiente. Los métodos tradicionales palidecen en comparación con la gestión de residuos.

Los costos más bajos surgen como un beneficio clave de los cabezales indexadores CNC. La reducción del desperdicio de material conduce al ahorro. La mano de obra manual minimizada reduce los gastos operativos.

La durabilidad a largo plazo de los equipos CNC significa reemplazos menos frecuentes. En general, la rentabilidad de la tecnología CNC supera a los métodos tradicionales.

La simplificación de las operaciones es evidente con los cabezales indexadores CNC. Las interfaces fáciles de usar hacen que la programación sea menos compleja. Los sistemas automatizados reducen la necesidad de intervención manual.

La consistencia en la producción elimina ajustes frecuentes. Las operaciones simplificadas conducen a una mayor eficiencia y menores requisitos de capacitación. Los métodos tradicionales no pueden igualar este nivel de simplicidad.

P. ¿Qué es un cabezal indexador CNC?

R. Los cabezales indexadores CNC, fundamentales en la ingeniería de precisión, transforman materias primas en piezas complejas. Equipados con engranajes y motores avanzados, estos cabezales facilitan rotaciones precisas.

La compatibilidad con diversas máquinas CNC mejora su utilidad. Esenciales en la fabricación compleja, son sinónimo de eficiencia en el mecanizado moderno.

P. ¿Cómo funciona un cabezal indexador CNC?

R. Los cabezales indexadores CNC funcionan sincronizando los movimientos del husillo con instrucciones programadas. Las rotaciones intrincadas se ejecutan con precisión. Controlados por un software avanzado, estos cabezales garantizan un posicionamiento preciso. Su funcionalidad es clave para producir geometrías complejas. La perfecta integración con los sistemas CNC los hace indispensables para tareas de precisión.

P. ¿Cuáles son los tipos de cabezales indexadores CNC?

R. La diversidad en cabezales indexadores CNC incluye tipos manuales, semiautomáticos y completamente automáticos. Los cabezales manuales requieren la intervención del operador para realizar ajustes. Las versiones semiautomáticas combinan configuraciones manuales con algo de automatización. Los cabezales totalmente automáticos, los más avanzados, funcionan íntegramente bajo control programado. Cada tipo atiende a diferentes complejidades de mecanizado.

P. ¿Para qué aplicaciones se utilizan los cabezales indexadores CNC?

R. Los cabezales indexadores CNC encuentran un uso generalizado en diversos sectores. Las industrias automotrices confían en ellos para obtener piezas de motor precisas. Las aplicaciones aeroespaciales se benefician de su capacidad para fabricar componentes complejos.

En el mundo de la robótica, son cruciales para crear conjuntos complejos. Su versatilidad se extiende a la fabricación de dispositivos médicos y más.

Por último, el cabezal indexador CNC es una herramienta fundamental en la fabricación moderna que proporciona una precisión y flexibilidad superiores. Esta guía ha demostrado lo fundamental que esto es en diferentes campos. Si desea obtener más información sobre los cabezales indexadores CNC y su innovación disruptiva, visite CNCYANGSEN. El cabezal indexador CNC es el futuro del mecanizado, abrácelo.