Las máquinas de control numérico por computadora (CNC) desempeñan un papel fundamental en la fabricación moderna. Al automatizar digitalmente los procesos de mecanizado, la tecnología CNC ha revolucionado las capacidades de producción. Dos de las máquinas CNC más utilizadas son las taladradoras y fresadoras.

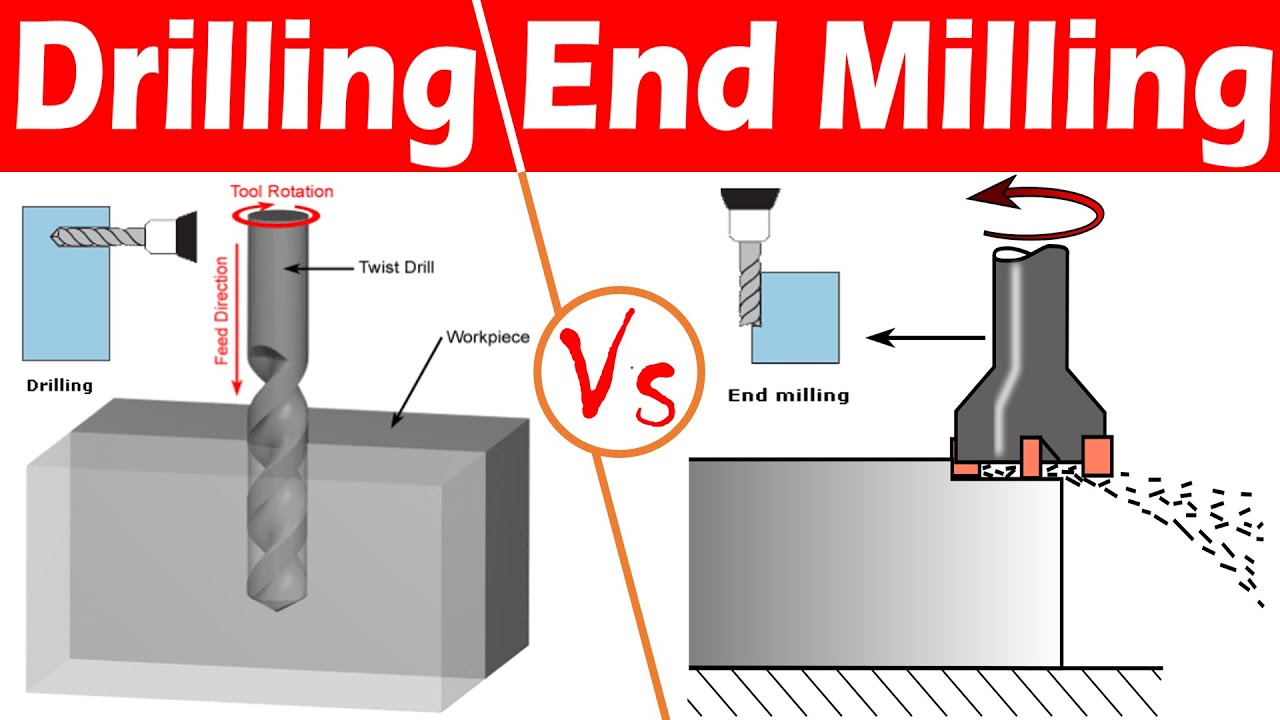

A primera vista, los taladros y fresadoras CNC pueden parecer similares: ambos utilizan cortadores giratorios para eliminar el material. Sin embargo, estas máquinas emplean métodos distintos y destacan en diferentes aplicaciones.

Los taladros y fresadoras CNC tienen algunas diferencias considerables en cuanto a su campo de trabajo, el tipo de herramientas de corte utilizadas, la dirección de corte y más. Comprender estas diferencias clave permite hacer coincidir adecuadamente la máquina CNC adecuada con la aplicación de mecanizado.

Una diferencia vital entre las taladradoras y fresadoras CNC radica en el tamaño de su área de trabajo. La envolvente de trabajo indica el tamaño máximo de pieza que puede manejar una máquina CNC.

taladradoras CNC Por lo general, tienen un área de trabajo más pequeña que es ideal para perforar agujeros o cavidades. Su área de trabajo puede variar desde unas pocas pulgadas cúbicas hasta aproximadamente 25 pies cúbicos. Este tamaño compacto hace que los taladros CNC sean ideales para perforar agujeros en piezas de tamaño pequeño y mediano.

Mientras tanto, las fresadoras CNC poseen un área de trabajo más amplia que abarca desde varios pies cúbicos hasta incluso más de 1000 pies cúbicos. Al acomodar piezas más grandes, Fresadoras CNC puede asumir aplicaciones de mecanizado y revestimiento de superficies más importantes. La envolvente de trabajo más masiva proporciona el recorrido extendido necesario para que las fresas se muevan a través de piezas grandes.

Otra diferencia fundamental surge de las herramientas de corte utilizadas. Como su nombre lo indica, las máquinas perforadoras CNC emplean principalmente brocas para perforar agujeros redondos en las piezas. Utilizan brocas helicoidales o varias brocas especiales que se adaptan mejor a aplicaciones como avellanado, avellanado, refrentado y más. Estos permiten taladrar agujeros con precisión con diámetros y profundidades específicos.

En lugar de brocas, las fresadoras CNC se equipan con fresas para las operaciones de corte. Las fresas tienen un fondo plano y vienen con bordes cortantes de radios cuadrados, redondeados o de esquina. Los distintos tipos de fresas de extremo pueden lograr refrentado, perfilado, ranurado, embolsado, grabado y perforación (hundiéndose verticalmente como una broca). Esta versatilidad se adapta a las fresas de mango para geometrías de piezas más complejas.

Las brocas y fresas CNC se diferencian aún más en cuanto a su dirección de mecanizado o arranque de viruta. En una máquina perforadora, la broca giratoria se acerca a la cara superior de la pieza de trabajo estacionaria a lo largo de un eje Z vertical. A medida que la broca entra en contacto y perfora la pieza, las virutas de material se descargan a través de las ranuras de la herramienta hacia arriba hasta alcanzar la profundidad deseada del orificio. Esta dirección de corte vertical es adecuada para las perforadoras CNC para perforar cavidades profundas.

Por el contrario, el fresado CNC emplea un enfoque de corte horizontal. La fresa gira paralelamente a la superficie de trabajo y se mueve lateralmente a través de una pieza de trabajo estacionaria o giratoria. Esta flexibilidad de movimiento horizontal es adecuada para fresas de ranurado para operaciones de tallado de superficies complejas como planeado, fresado de losas, fresado lateral y fresado de contornos. La técnica permite que tomen forma formas intrincadas en comparación con la inmersión puramente vertical.

Si bien sus áreas de trabajo limitan el tamaño de las piezas, las perforadoras CNC brindan precisión y eficiencia incomparables al perforar agujeros. Los fabricantes de todas las industrias adoptan la tecnología de perforación CNC para diversas necesidades de perforación de precisión a pequeña escala.

La perforación CNC desempeña un papel indispensable en la fabricación de componentes aeronáuticos. Las piezas de aviación frecuentemente requieren perforar con precisión miles de pequeños orificios para sujetadores, tuberías de combustible, sistemas hidráulicos y otros conjuntos. Un avión puede requerir sólo más de un millón de remaches y tornillos. Por lo tanto, las fábricas aeroespaciales utilizan taladros CNC para producir en masa pequeños agujeros con extrema consistencia en alas, fuselajes, turbinas, trenes de aterrizaje y superficies de control.

A través de la automatización, el CNC ofrece mayores velocidades de perforación y repetibilidad que la perforación manual en las fábricas de aviones. Mecanizar cientos de orificios idénticos por minuto con estrechas tolerancias de diámetro y profundidad también minimiza el desperdicio de materia prima. Gracias a su fiabilidad en el mandrinado de precisión, los taladros CNC siguen teniendo un uso generalizado en la aviación.

La producción de dispositivos médicos también utiliza en gran medida máquinas perforadoras CNC. Desde herramientas eléctricas quirúrgicas hasta reemplazos de articulaciones, los componentes médicos suelen presentar orificios pequeños e intrincados. Los implantes de rodilla y cadera, por ejemplo, integran aberturas minúsculas, lo que permite la unión a la estructura ósea de los pacientes. La perforación CNC automatizada garantiza que estos orificios alcancen el tamaño adecuado con paredes lisas y limpias, ideales para unir con tejido natural o sujetar herrajes.

Las brocas dentales también requieren un mandrinado CNC que se ajuste a la anatomía dental. Los equipos de diagnóstico hospitalario, como los catéteres, tienen canales internos microscópicos para la administración de fluidos, lo que solo es posible mediante una perforación CNC precisa. Debido a las extremas exigencias de precisión del sector sanitario, las brocas CNC constituyen un aparato fundamental en los talleres de dispositivos médicos.

Al aplicar la automatización para lograr una coherencia sin errores, el taladrado CNC también ayuda a la fabricación de telecomunicaciones. Las placas de circuito impreso (PCB) de teléfonos, enrutadores y otros dispositivos electrónicos aprovechan altas densidades de vías microscópicas entre capas.

Estas interconexiones verticales de cobre permiten soldar componentes como resistencias y circuitos integrados. Con la programación digital, los taladros CNC producen repetidamente cientos de vías por PCB y evitan desalineaciones que causan cortocircuitos.

Los relojes inteligentes y los chasis de teléfonos inteligentes necesitan además botones y puertos para componentes de interfaz como enchufes de carga, tarjetas SIM, altavoces y cámaras. La perforación CNC, que se emplea miles de veces para perforar limpiamente agujeros coincidentes en la carcasa de un teléfono, es vital para la fabricación de productos de comunicación masiva.

Mientras que las taladradoras CNC se especializan en perforaciones precisas, las fresadoras CNC tienen capacidades para la fabricación de piezas mucho más robustas y complejas. Los fabricantes de todo el mundo adoptan la tecnología de fresado para lograr precisión y flexibilidad en el mecanizado, produciendo componentes de todos los tamaños.

Una de las principales aplicaciones del fresado CNC es la fabricación de matrices y moldes. Los troqueles y moldes son herramientas personalizadas que se utilizan para la replicación masiva de piezas de plástico y metal en casi todas las industrias. Todo el mundo, desde fabricantes de automóviles hasta productores de juguetes y fabricantes de carcasas para teléfonos inteligentes, necesita troqueles y moldes para dar forma a las piezas de forma rápida y uniforme.

La elaboración de estos troqueles y moldes exige fresado CNC. Los moldes requieren una limpieza rápida y precisa de cavidades de varios tamaños que coincidan con las geometrías previstas del producto. Sólo las fresadoras CNC tienen la capacidad de la envolvente de trabajo y la dirección dinámica del cortador para eliminar estos grandes huecos más rápido de lo que permite el mecanizado manual.

La consistencia también garantiza que cada pieza moldeada tenga dimensiones idénticas. Por lo tanto, la combinación de potencia, velocidad y precisión del CNC lo convierte en una parte integral de la creación de troqueles y moldes.

El sector aeroespacial también utiliza fresadoras CNC para componentes de aviones más grandes. El fresado de nervaduras de alas más grandes, estructuras de fuselaje, carcasas de turbinas y piezas forjadas de trenes de aterrizaje requiere una eliminación significativa de material en grandes superficies y huecos profundos.

Las fresadoras CNC que emplean un movimiento dinámico del cortador horizontal y vertical facilitan el trabajo de los enormes planos de extracción de metal que se presentan sobre los taladros.

El mecanizado de discos de turbina capaces de soportar velocidades de rotación extremas necesita además fresadoras que mantengan tolerancias estrictas.

El CNC permite a los programadores introducir tolerancias aeroespaciales específicamente requeridas para dar forma precisa a estas piezas giratorias críticas para la seguridad. En consecuencia, la aviación depende en gran medida del fresado tanto para la creación de prototipos como para la producción.

Las aplicaciones de fresado CNC incluso se extienden a la elaboración de reemplazos médicos permanentes. La producción de implantes dentales, de rodilla y de cadera metálicos requiere una importante eliminación personalizada de material de piezas en bruto de cobalto, titanio y cromo de grado médico.

La complejidad de las formas anatómicas significa esculpir cada sustituto de articulación, lo que es esencialmente un proyecto único que requiere un maquinista manual, potencialmente semanas por pieza.

Sin embargo, el software CAD/CAM moderno permite la programación de trayectorias de herramientas CNC personalizadas para cada implante. Al acomodar cualquier tamaño de modelo anatómico dentro de su zona de trabajo, las fresadoras CNC mecanizan implantes personalizados en cuestión de horas.

La racionalización de la fabricación se traduce directamente en cirugías de reemplazo de articulaciones más asequibles y rápidas en todo el mundo. Por lo tanto, la tecnología de molienda ha sido fundamental para permitir que millones de personas alcancen una movilidad renovada.

Al comprender las diferencias fundamentales de las fresas y fresas CNC y sus funciones en el mundo real, los ingenieros pueden realizar selecciones informadas entre ambas tecnologías en función de las necesidades de la aplicación. Varias consideraciones guían la combinación adecuada de piezas con cualquiera de los procesos de la máquina.

Cuando se trata de tolerancias dimensionales y geométricas particularmente estrechas, el taladrado CNC generalmente demuestra ser un proceso superior. El enfoque vertical de las brocas permite hundir suavemente pequeños agujeros dentro de unas pocas milésimas de pulgada, incluso cuando se perforan varias pulgadas hacia abajo. Hoy en día, los microtaladros avanzados pueden alcanzar repetidamente tolerancias tan pequeñas como +/- 0,005 pulgadas.

Las fresas que trazan trayectorias laterales gobernadas por husillos de bolas introducen inherentemente algo de juego. Por lo tanto, si bien son completamente aceptables para la mayoría de los componentes, las piezas médicas y de aviación certificadas con poco margen de desviación tienden hacia la perforación CNC de precisión. La programación de avances y velocidades adecuados para los pares de herramientas y materiales previstos también optimiza la precisión de la perforación.

Las aplicaciones que exigen mandrinado angular también se benefician de las taladradoras CNC. La perforación inclinada introduce la deflexión de la herramienta sin la fijación adecuada. Sin embargo, varias técnicas de perforación CNC, como la perforación orbital, implementan la rotación de la pieza de trabajo para acceder a los orificios que requieren una orientación fuera de la perpendicular. Esto compensa claramente la flexión del cortador cuando se opera incluso ligeramente fuera del eje.

Sin embargo, los ángulos oblicuos amplían las capacidades del fresado. El enfoque horizontal hace que las fresas se desvíen cuando se sumergen en cualquier punto más allá de la vertical.

Las herramientas frágiles también corren el riesgo de romperse e intentar realizar ranuras angulares demasiado ambiciosas. Entonces, cuando las paredes del orificio necesitan una orientación precisa, las brocas CNC tienen la ventaja para la estabilidad del mecanizado angular.

Cuando se trata de materiales exóticos y difíciles de mecanizar, como aleaciones de titanio e Inconel, el fresado suele resultar más adecuado. La acción de adelgazamiento de virutas del método de fresado dinámico crea virutas más pequeñas y manejables, incluso en metales gomosos, debido a la tendencia de la perforación a endurecer los materiales. Las secciones transversales más grandes de las herramientas de fresado también soportan altas temperaturas y se fracturan mejor.

Sin embargo, cuando se trata de materiales compuestos como fibra de carbono o G10, suele ser preferible la perforación CNC. La naturaleza sensible y quebradiza de los compuestos corre el riesgo de delaminación y agrietamiento bajo las cargas cortantes de una fresa. Mientras tanto, las brocas penetran limpiamente a través de compuestos en capas, aunque requieren ciclos de perforación por penetración. Entonces, las propiedades del material guían la selección de herramientas.

Para la producción de lotes pequeños, donde la reducción de las configuraciones con respecto a las tasas de eliminación de metal puro es más importante, las brocas CNC también simplifican la planificación. Las herramientas de cambio rápido, los transportadores de paletas y la fijación de piezas permiten mantener múltiples brocas y piezas de trabajo en blanco listas para el mecanizado rápido y automatizado. Luego, los operadores minimizan la intervención manual entre ciclos de perforación de corta duración.

Por el contrario, dado el tamaño de su área de trabajo, las fresadoras CNC exigen inherentemente una mayor reconsideración en torno a los accesorios de sujeción del trabajo por operación. Los ingenieros también deben tener en cuenta la posibilidad de que las fresas de mango más grandes requieran reemplazo debido al desgaste de la herramienta en tiradas de producción más largas. Estas consideraciones simplemente amplían los plazos de programación y configuración del fresado.

Las limitaciones presupuestarias también influyen a la hora de elegir entre soluciones de taladrado y fresado. Los centros de mecanizado vertical (VMC) CNC brindan una versatilidad excepcional, combinando capacidades de taladrado y fresado para piezas más pequeñas. Pero las empresas que recién comienzan a adoptar CNC podrían implementar mejor máquinas separadas.

Las brocas CNC dedicadas cuestan notablemente menos que las fresadoras CNC de alta resistencia con todos los ejes de posicionamiento necesarios para un fresado complejo. La naturaleza reducida detrás de la perforación también se reduce asociada con las inversiones en accesorios, herramientas y capacitación.

Si bien ofrece menos flexibilidad que VMCS, la perforación CNC de bajo costo aún mejora la producción más allá de los procesos manuales para las empresas emergentes. Luego, cuando los medios lo permitan, será asequible un fresado más avanzado.

Si bien ya mejoran enormemente la flexibilidad de fabricación con respecto a los métodos manuales, las fresadoras y fresadoras CNC siguen viendo innovaciones que mejoran aún más sus capacidades. Los ingenieros de maquinaria prevén varias vías de actualización que permitirán que la tecnología de fresado y taladrado CNC de próxima generación supere las barreras actuales.

Un próximo avance combina capacidades de taladrado y fresado en plataformas CNC multitarea singulares. En lugar de elegir entre centros de taladrado o fresado independientes, las máquinas híbridas incorporan lo mejor de ambas tecnologías. La integración combina una gran capacidad de fresado con habilidades de perforación delicadas pero precisas, que de otro modo requerirían máquinas independientes.

Para talleres pequeños donde el espacio es limitado, las fresadoras y perforadoras híbridas eliminan la necesidad de accesorios duplicados, asientos de programación CAM y requisitos de almacenamiento. La multitarea también condensa la producción en una única configuración rígida.

La flexibilidad significa cambiar de los modos de fresado a taladrado en minutos mediante cambios sencillos de herramientas sin alterar las alineaciones de mantenimiento del trabajo. La automatización y la estabilidad de la configuración se traducen así en tiempos de cambio más rápidos y una mayor precisión.

Tanto la tecnología de taladrado como la de fresado CNC buscan maximizar los ciclos de mecanizado sin intervención humana. A través de sistemas que monitorean continuamente el desgaste de las herramientas, el mantenimiento de la máquina y el estado de los accesorios, las configuraciones adecuadas perforarán o fresarán de forma autónoma las 24 horas del día, los 7 días de la semana. Eliminar la dependencia de la mano de obra promete importantes tiempos de actividad de las máquinas por hora que rivalizan con los CNC más simples de una sola operación, como las cortadoras láser y de chorro de agua.

Pueden surgir mejoras adicionales en la productividad mediante la integración de la carga/descarga robótica de piezas. El cambio automatizado de piezas de trabajo fuera de línea minimizaría las costosas pausas entre ciclos de mecanizado. Combinadas con el monitoreo inteligente para la gestión de herramientas y el mantenimiento predictivo, estas soluciones marcan un gran salto, eliminando la supervisión manual redundante.

Cada una de las taladradoras y fresadoras CNC tiene propósitos importantes y distintos en la fabricación. Los taladros CNC destacan por perforar repetidamente pequeños agujeros de precisión gracias a su enfoque vertical, mientras que las capacidades dinámicas de corte horizontal de las fresas permiten mecanizar piezas más grandes y complejas.

Factores como requisitos de tolerancia, ángulos, materiales, cambios y costos guían a los ingenieros hacia la selección de un proceso sobre el otro para una aplicación de producción determinada. Sin embargo, las innovaciones en máquinas multitarea que combinan taladrado y fresado ahora ofrecen a las empresas soluciones flexibles dentro de espacios de taller singulares.