En Mecanizado CNC, son necesarios cambios frecuentes de herramientas para manejar diversas operaciones. Los cambios manuales de herramientas aumentan el tiempo de inactividad y corren el riesgo de cometer errores que comprometen la precisión y la productividad. Esta ineficiencia se convierte en un obstáculo importante en las industrias que dependen de procesos de fabricación precisos y de alta velocidad.

El cambiador automático de herramientas CNC ofrece una solución al automatizar sin problemas los intercambios de herramientas. Elimina la intervención manual, agiliza los flujos de trabajo y garantiza un manejo preciso de las herramientas. Esta tecnología mejora la eficiencia, reduce los tiempos de configuración y permite que las máquinas funcionen continuamente sin interrupciones. El resultado es una productividad operativa mejorada y una calidad de producción constante, que satisface las demandas de la fabricación moderna.

Un cambiador automático de herramientas CNC consta de varias piezas esenciales que trabajan juntas para automatizar los cambios de herramientas.

Base

La base es la parte fundamental que soporta todo el mecanismo de cambio de herramientas. Proporciona estabilidad y garantiza una alineación precisa durante los cambios de herramienta, lo que reduce la posibilidad de errores.

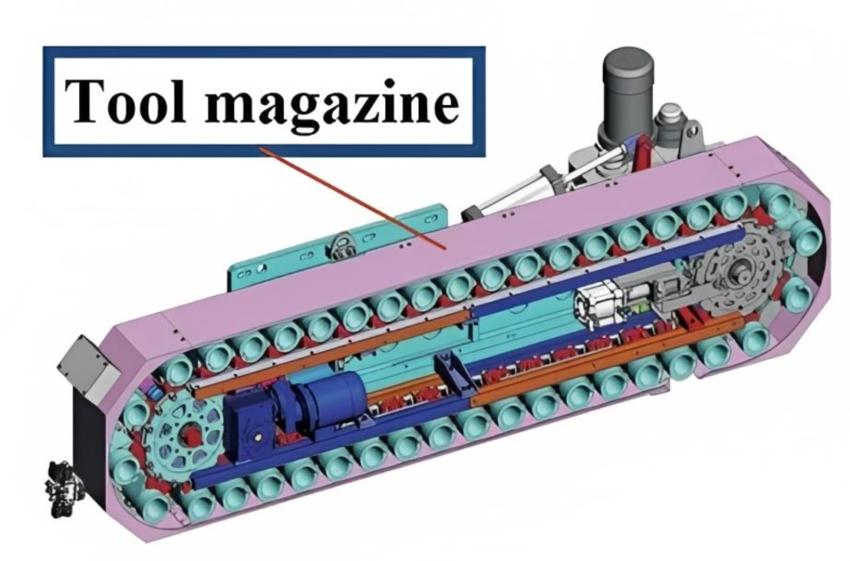

El almacén de herramientas es el lugar donde se almacenan las herramientas cuando no están en uso. Viene en varias configuraciones, como carrusel o cadena, y admite múltiples herramientas. La capacidad depende de la aplicación y del diseño de la máquina.

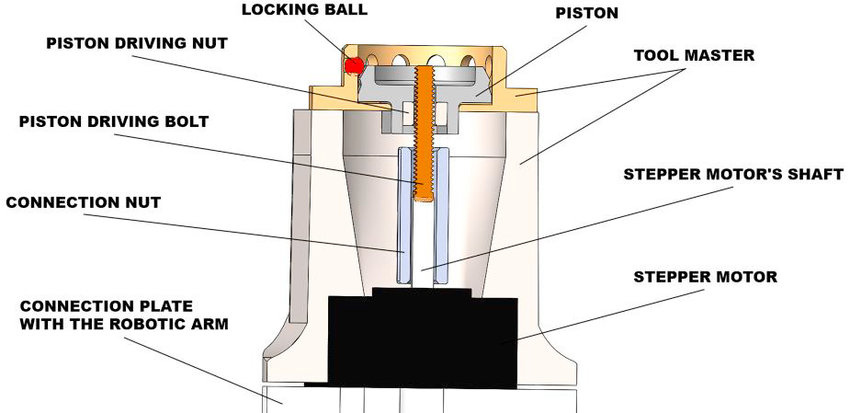

El propio brazo de agarre se encarga del intercambio de herramientas. Está diseñado para recoger herramientas del cargador de forma rápida y precisa e insertarlas en el husillo.

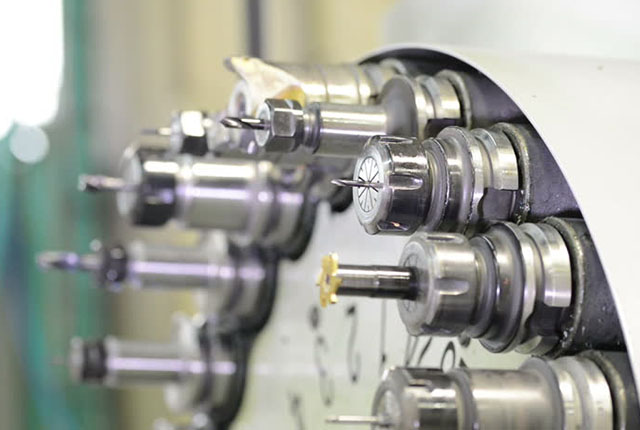

Los portaherramientas aseguran las herramientas durante el funcionamiento y el transporte dentro del sistema. Deben asegurar un agarre firme para evitar resbalones, especialmente durante el mecanizado a alta velocidad.

El sistema de control integra el cambiador de herramientas con la máquina CNC. Coordina el proceso de selección de herramientas, asegurando transiciones de herramientas suaves y precisas basadas en instrucciones programadas.

Cada parte contribuye al perfecto funcionamiento del Cambiador automático de herramientas CNC, lo que garantiza un tiempo de inactividad mínimo y una productividad óptima.

Los diferentes cambiadores automáticos de herramientas CNC están diseñados para adaptarse a diversos requisitos de mecanizado.

Los ATC de tambor tienen un diseño circular compacto y se usan comúnmente en máquinas más pequeñas. Permiten cambios rápidos de herramientas para máquinas que requieren capacidades de herramienta moderadas.

Los ATC de tipo cadena utilizan un mecanismo de cadena para sujetar herramientas, lo que ofrece una mayor capacidad de almacenamiento de herramientas. Son adecuados para máquinas más grandes y aplicaciones que requieren muchas herramientas.

Los ATC de tipo torreta tienen una torreta giratoria que contiene herramientas. Este tipo es ideal para aplicaciones que necesitan cambios frecuentes de herramientas con un posicionamiento preciso.

Los ATC de tipo en línea se utilizan a menudo en configuraciones más simples. Tienen una disposición lineal de herramientas y están diseñados para máquinas de menor complejidad.

Tipo | Capacidad de la herramienta | Aplicaciones | Ventajas | Limitaciones |

Tipo tambor | Bajo a moderado | Mecanizado a pequeña escala, configuraciones compactas | Cambios rápidos de herramientas, tamaño compacto | Capacidad de herramienta limitada |

Tipo de cadena | Alto | Mecanizado a gran escala, diversas necesidades de herramientas | Admite muchas herramientas, versátil | Requiere más espacio |

Tipo torreta | Moderado | Operaciones centradas en la precisión | Preciso y confiable | Cambios de herramienta más lentos |

Tipo en línea | Bajo | Sistemas simples y compactos | Fácil integración, rentable | Limitado a operaciones básicas |

El cambiador automático de herramientas CNC sigue un proceso sistemático para cambiar herramientas de manera eficiente durante el mecanizado.

El sistema de control identifica la herramienta requerida basándose en las instrucciones programadas. Luego, el sistema gira el almacén de herramientas o posiciona la línea de herramientas para acceder.

El husillo se desplaza a la posición de cambio de herramienta. El brazo de agarre se alinea con la herramienta en el cargador para garantizar un intercambio preciso.

El brazo de agarre retira la herramienta actual del husillo. Este paso requiere precisión para evitar dañar la herramienta o el husillo.

El brazo robótico recupera la nueva herramienta del cargador y la añade al husillo. Los sensores y actuadores garantizan que la herramienta esté bloqueada de forma segura en su lugar.

El sistema verifica que la herramienta correcta esté instalada y asegurada. Si se detectan errores, la máquina se detiene para evitar problemas operativos.

Los cambiadores automáticos de herramientas CNC son cruciales en diversas industrias y respaldan diversos procesos de fabricación.

Las máquinas CNC equipadas con cambiadores automáticos de herramientas se utilizan para tareas de fresado, torneado y taladrado en el mecanizado de metales. Estas máquinas mejoran la eficiencia al automatizar el cambio entre herramientas, esencial para mecanizar piezas metálicas complejas con alta precisión.

Las enrutadores CNC con cambiadores automáticos de herramientas se utilizan ampliamente en la industria de la madera. Manejan complejas tareas de corte, grabado y tallado, lo que permite transiciones perfectas entre tipos de herramientas. Esto asegura acabados de alta calidad en ebanistería, muebles y elementos decorativos.

Los fabricantes que trabajan con plásticos y materiales compuestos utilizan máquinas CNC con ATC para cortar y dar forma. El proceso automatizado mejora la coherencia, especialmente en la producción de componentes aeroespaciales, automotrices y de bienes de consumo livianos y duraderos.

Los cambiadores automáticos de herramientas CNC agilizan los procesos de creación de prototipos al permitir realizar múltiples operaciones en una sola máquina. Esto resulta beneficioso para la creación rápida de prototipos y la producción de lotes pequeños, donde el tiempo es fundamental.

En la fabricación de gran volumen, los ATC reducen el tiempo de inactividad y aumentan las tasas de producción. Industrias como la electrónica, la automoción y los electrodomésticos dependen de esta tecnología para producir componentes estandarizados de manera eficiente.

• La automatización reduce el tiempo de inactividad asociado con los cambios manuales de herramientas.

• Permite que las máquinas funcionen continuamente, aumentando la capacidad de producción.

• Elimina el error humano durante los cambios de herramientas.

• Garantiza un posicionamiento consistente de las herramientas para un mecanizado de alta calidad.

• Reduce el tiempo de configuración al automatizar la selección y el intercambio de herramientas.

• Acelera procesos de mecanizado complejos que requieren múltiples herramientas.

• Tiene capacidad para una variedad de herramientas para diversas operaciones de mecanizado.

• Permite flexibilidad en el manejo de diferentes materiales y diseños.

• Reduce los costos laborales al minimizar la intervención manual.

• Reduce el tiempo de inactividad de la máquina, mejorando la rentabilidad general.

• Se integra perfectamente con sistemas CNC avanzados.

• Respalda las iniciativas de la Industria 4.0 al permitir la automatización basada en datos.

Asegúrese de que el ATC sea compatible con su máquina CNC. El tipo de ATC, como tambor o cadena, debe coincidir con el tamaño y la aplicación de la máquina.

Evalúe la capacidad de herramienta requerida en función de sus necesidades de producción. Para operaciones de gran volumen, es preferible un ATC de cadena con mayor almacenamiento de herramientas.

Considere cambiar la velocidad de la herramienta para minimizar el tiempo de inactividad. Los cambiadores de herramientas más rápidos mejoran la productividad en entornos de fabricación en los que el tiempo es urgente.

Evaluar la complejidad y frecuencia del mantenimiento del ATC. Para reducir el tiempo de inactividad, opte por sistemas duraderos y de fácil mantenimiento.

Elija un ATC que se adapte a las tareas de mecanizado específicas. Por ejemplo, los ATC en línea funcionan bien para sistemas compactos, mientras que los ATC de tipo torreta son adecuados para aplicaciones enfocadas en precisión.

Al decidir, equilibre el costo inicial del ATC con sus características y beneficios. Considere la eficiencia y los ahorros operativos a largo plazo.

Los cambiadores de herramientas manuales y automáticos son dos métodos comunes utilizados en el mecanizado CNC, cada uno de los cuales ofrece distintas ventajas y limitaciones.

En un cambiador de herramientas manual, el operador intercambia físicamente las herramientas durante el mecanizado. Este proceso requiere que el operador detenga la máquina, retire la herramienta actual e inserte la siguiente. Si bien este método es simple y rentable, genera tiempo de inactividad, reduce la productividad y aumenta las posibilidades de error humano.

Por otro lado, un cambiador automático de herramientas automatiza todo el proceso de cambio de herramientas. La máquina CNC está equipada con un almacén de herramientas y el sistema ATC selecciona, retira e instala herramientas rápidamente sin intervención del operador. Esto reduce significativamente el tiempo de inactividad, aumenta la eficiencia del mecanizado y garantiza una mayor consistencia y precisión.

• Eficiencia: los ATC reducen el tiempo de inactividad y permiten que las máquinas funcionen continuamente, mientras que los cambios manuales de herramientas toman más tiempo e interrumpen el proceso.

• Precisión: los ATC garantizan que las herramientas estén colocadas con precisión, minimizando los errores, mientras que los cambios manuales dependen de la intervención humana.

• Costos de mano de obra: los cambiadores de herramientas manuales requieren una mayor participación del operador, mientras que los ATC reducen la necesidad de mano de obra humana y permiten tiempos de funcionamiento más largos de la máquina.

La implementación de cambiadores automáticos de herramientas CNC conlleva desafíos, pero se sabe que las soluciones abordan estos problemas de manera efectiva.

La tecnología avanzada de los cambiadores automáticos de herramientas CNC aumenta la inversión inicial. Este costo puede ser una barrera para las pequeñas y medianas empresas.

Solución: opte por sistemas con funciones escalables o explore opciones de financiación para distribuir la carga financiera a lo largo del tiempo.

El uso frecuente de cambiadores automáticos de herramientas puede provocar desgaste y requerir un mantenimiento regular. Ignorar esto puede resultar en una reducción del rendimiento y tiempo de inactividad.

Solución: Implementar un programa de mantenimiento preventivo para garantizar que los componentes se inspeccionen y reciban servicio con regularidad.

No todas las máquinas CNC son compatibles con los cambiadores automáticos de herramientas y la modernización puede requerir recursos adicionales.

Solución: Evalúe la compatibilidad de la máquina y elija ATC diseñados específicamente para el equipo usado.

Operar un ATC requiere personal capacitado para administrar el sistema de manera efectiva. Sin la formación adecuada, pueden producirse errores de programación o configuración.

Solución: Proporcione capacitación integral a los operadores e integre interfaces fáciles de usar para minimizar la complejidad.

Ciertos modelos de ATC pueden restringir la cantidad de herramientas que pueden manejar, lo que limita sus aplicaciones.

Solución: seleccione un ATC con una capacidad que coincida con los requisitos operativos o explore opciones modulares para la expansión.

Los cambiadores automáticos de herramientas CNC son vitales en entornos de producción de gran volumen, donde la eficiencia y la velocidad son esenciales. Estos sistemas automatizan el proceso de cambio de herramientas, reduciendo el tiempo de inactividad y garantizando un funcionamiento continuo. En empresas como la de fabricación de automóviles y electrónica, donde se producen grandes cantidades de piezas, la capacidad de cambiar herramientas de forma rápida y precisa permite ciclos de producción más rápidos. Los cambiadores automáticos de herramientas también mejoran la consistencia y la precisión, asegurando que cada pieza cumpla con las especificaciones requeridas.

Los avances en la automatización y la fabricación inteligente están dando forma al futuro de los cambiadores automáticos de herramientas CNC. Las tecnologías emergentes como IoT y AI mejorarán las capacidades de los ATC al permitir el mantenimiento predictivo y el monitoreo en tiempo real.

Los diseños más pequeños y eficientes se adaptarán a las máquinas CNC compactas, haciendo que los ATC sean accesibles a una gama más amplia de industrias. Además, una mayor atención a la eficiencia energética impulsará el desarrollo de sistemas ecológicos que consuman menos energía durante el funcionamiento.

La integración con los marcos de la Industria 4.0 optimizará la producción al permitir que los ATC interactúen sin problemas con otros sistemas de fabricación inteligentes. A medida que las industrias exijan una mayor flexibilidad, los ATC adaptativos que puedan manejar diversas herramientas y tareas de mecanizado ganarán popularidad.

Los cambiadores automáticos de herramientas CNC han revolucionado el proceso de fabricación al automatizar la gestión de herramientas. Ahorran tiempo, reducen los errores y mejoran la productividad en diversas industrias. Abordar desafíos como el costo y el mantenimiento garantiza una operación eficiente, mientras que los avances tecnológicos prometen un potencial aún mayor.

Los ATC son vitales para la fabricación moderna porque agilizan las operaciones y permiten un mecanizado preciso. A medida que las industrias evolucionen, la adopción de cambiadores automáticos de herramientas CNC seguirá creciendo, lo que respaldará la innovación y la productividad.

Un cambiador automático de herramientas CNC automatiza el cambio de herramientas durante el mecanizado, lo que reduce el tiempo de inactividad y aumenta la eficiencia.

Utiliza un mecanismo programado para seleccionar, recuperar e intercambiar herramientas desde un almacén de herramientas al husillo de la máquina.

Los más comunes son los de tambor, de cadena, de torreta y en línea, y cada uno está diseñado para aplicaciones específicas.

Mejora la productividad, mejora la precisión, reduce el esfuerzo manual y admite el mecanizado continuo.