Cuando usa máquinas CNC, puede enfrentar varios problemas. Con el fin de ayudarle a resolver el problema. Hoy resumimos y resumimos la mayoría de los problemas comunes de mecanizado CNC que se encuentran en el uso de máquinas herramienta y hacemos una lista de verificación. Empecemos.

La falla determinista se refiere al daño del hardware en el host del sistema de control o la falla que inevitablemente ocurrirá en la máquina herramienta CNC siempre que se cumplan ciertas condiciones.

Este tipo de fenómeno de falla es más común en las máquinas herramienta CNC, pero debido a que tiene ciertas reglas, también brinda comodidad al mantenimiento.

Las fallas deterministas son irreversibles, por lo que una vez que ocurre una falla y no se repara a tiempo, las máquinas CNC no volverán automáticamente a la normalidad y afectarán las tareas de producción y mecanizado CNC. Pero siempre que se encuentre la causa raíz de la falla, la máquina herramienta puede volver a la normalidad inmediatamente después de completar la reparación.

Además, los operadores de máquinas herramienta CNC juegan un papel muy importante en la reparación y mantenimiento de máquinas CNC, el uso adecuado y el mantenimiento cuidadoso son medidas importantes para eliminar o evitar fallas. Todos los operadores de máquinas deberían prestarle más atención. por supuesto, las máquinas CNC de mantenimiento inadecuado deben evitarse mediante capacitación profesional y convencional

Las fallas aleatorias se refieren a fallas accidentales que ocurren durante el proceso de trabajo de una máquina CNC. Las causas de tales fallas están relativamente ocultas y es difícil averiguar su regularidad, por lo que a menudo se denominan "fallas leves".

El análisis de causas y el análisis de fallas de fallas aleatorias El diagnóstico es más difícil. En términos generales, la aparición de fallas suele estar relacionada con muchos factores, como la calidad de instalación de los componentes, la configuración de parámetros, la calidad de los componentes, el diseño de software imperfecto y la influencia del entorno de trabajo.

Las fallas aleatorias son recuperables. Después de que ocurre una falla, la máquina herramienta generalmente puede volver a la normalidad reiniciando la máquina, pero la misma falla puede ocurrir nuevamente durante la operación.

Fortalecer el mantenimiento y la inspección del sistema CNC, asegurar el sellado de la caja eléctrica, la instalación y conexión confiables, y la correcta conexión a tierra y blindaje son medidas importantes para reducir y evitar tales fallas.

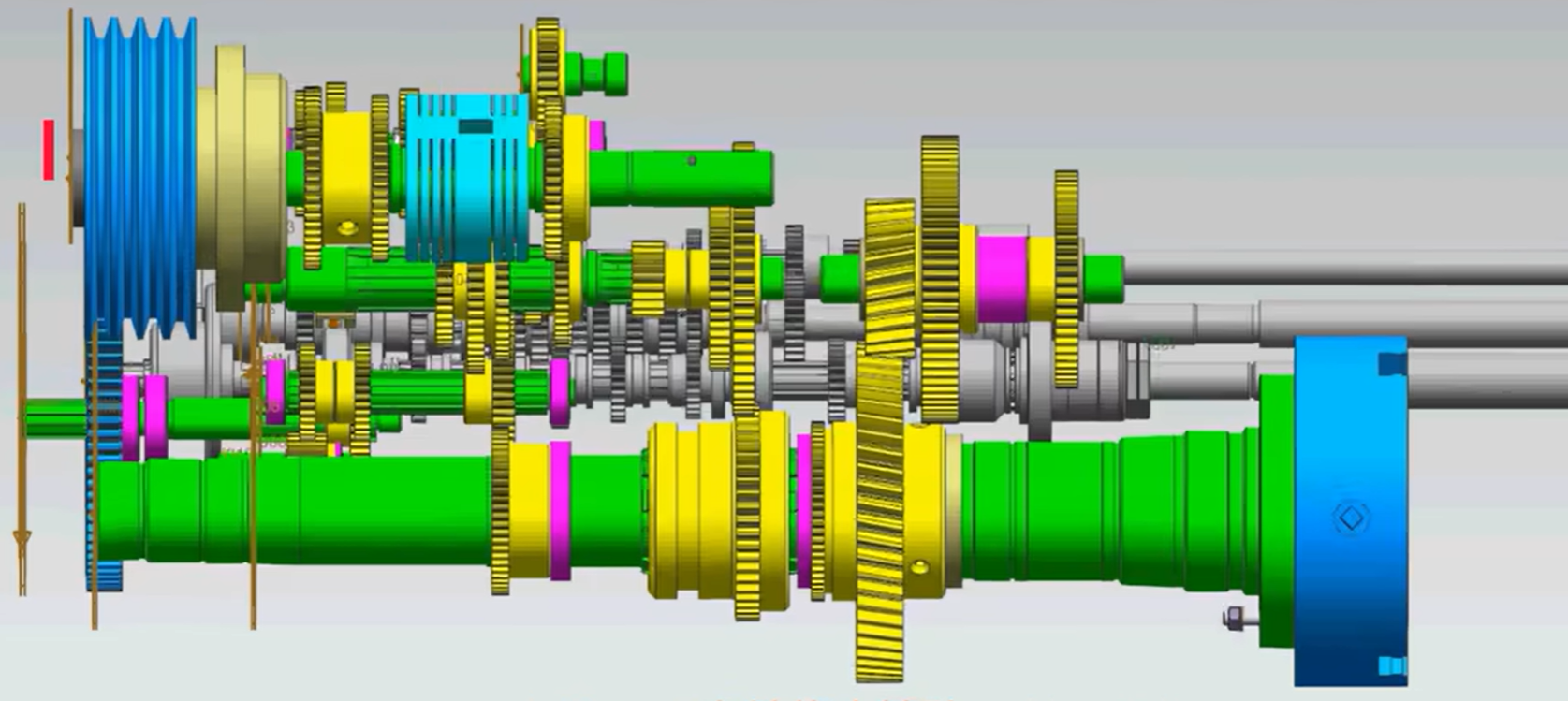

Debido al uso de motores de regulación de velocidad, la estructura de la caja del husillo de las máquinas herramienta CNC es relativamente simple y las partes que son propensas a fallar son el mecanismo automático de sujeción de herramientas y dispositivo automático de regulación de velocidad dentro del husillo.

Para garantizar que el portaherramientas no se afloje automáticamente durante el trabajo o un corte de energía, el mecanismo automático de sujeción de herramientas adopta sujeción por resorte y está equipado con un interruptor de viaje para enviar una señal de sujeción o aflojamiento. Si la herramienta no se puede soltar después de sujetarla, considere ajustar la presión del cilindro hidráulico de liberación de la herramienta y el dispositivo del interruptor de recorrido, o ajuste la tuerca en el resorte del disco para reducir la cantidad de compresión del resorte. Además, no se puede ignorar el calentamiento del husillo y el ruido de la caja del husillo.

Además, la consideración principal es limpiar la caja del husillo, ajustar la cantidad de aceite lubricante, garantizar la limpieza de la caja del husillo, reemplazar el cojinete del husillo, reparar o reemplazar el engranaje de la caja del husillo, etc.

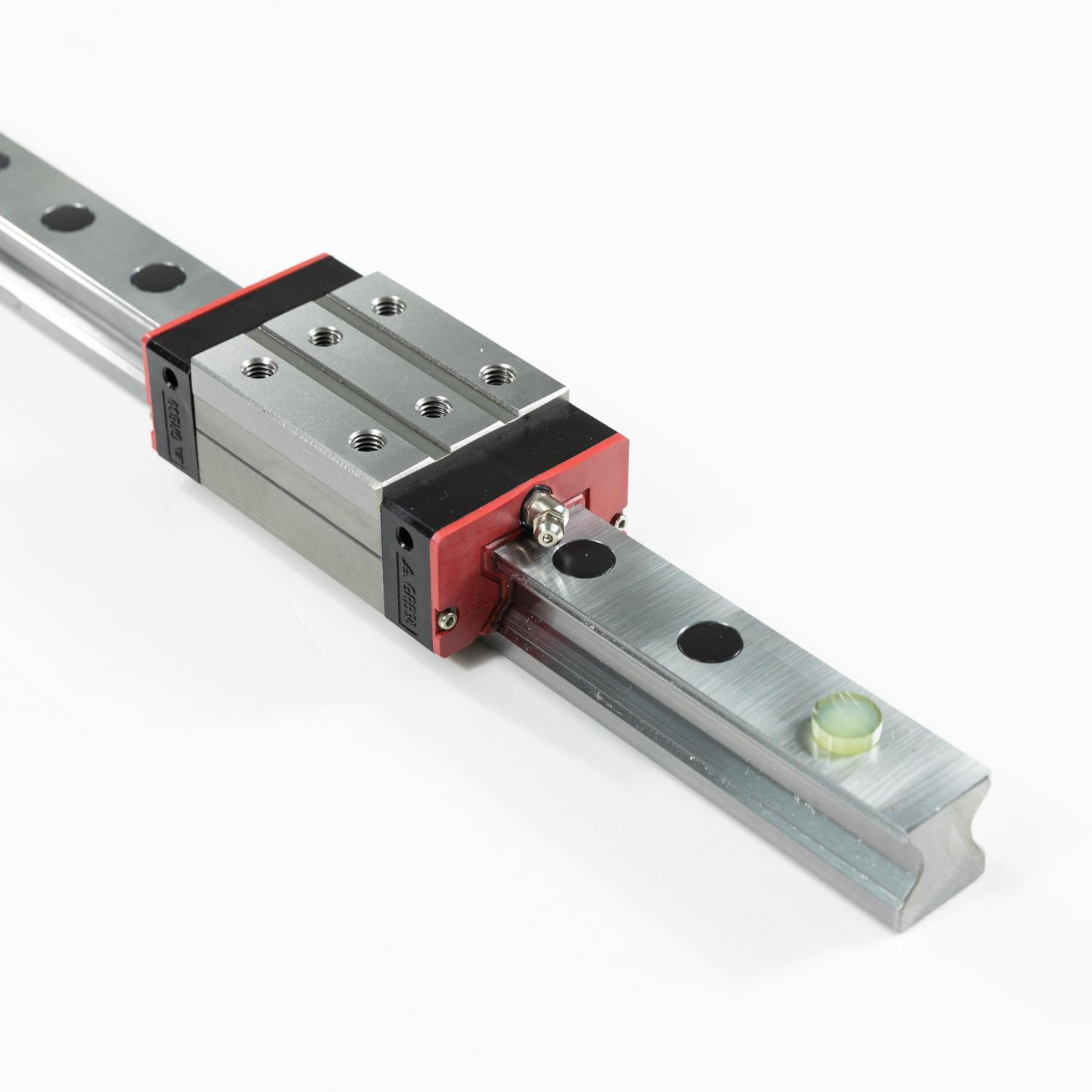

En el sistema de transmisión de alimentación de las máquinas herramienta CNC, se utilizan comúnmente pares de husillos de bolas, pares de tuercas de husillos hidrostáticos, guías rodantes, rieles de guía hidrostáticos y rieles de guía de plástico. Por lo tanto, hay una falla en la cadena de transmisión de alimentación, que refleja principalmente la disminución de la calidad del movimiento. Por ejemplo, las partes mecánicas no se mueven a la posición especificada, la operación se interrumpe, la precisión de posicionamiento disminuye, la holgura aumenta, se arrastra, el ruido del rodamiento aumenta (después de un choque), la relación de velocidad de alimentación incorrecta, etc.

Estas fallas se pueden prevenir con las siguientes medidas

El ajuste de la fuerza de preapriete de cada par de movimiento, el ajuste de los eslabones sueltos, la eliminación del espacio de transmisión, el acortamiento de la cadena de transmisión y la instalación de engranajes reductores en la cadena de transmisión también pueden mejorar la precisión de la transmisión.

El ajuste de la fuerza de preapriete del par de tuercas y piezas de soporte y la selección razonable del tamaño del tornillo son medidas eficaces para mejorar la rigidez de la transmisión. La rigidez insuficiente también provocará el arrastre y la vibración del banco de trabajo o la plataforma, así como una zona muerta inversa, lo que afectará la precisión de la transmisión.

Bajo la premisa de satisfacer la resistencia y rigidez de los componentes, la masa de las partes móvilesdebe reducirse tanto como sea posible, y el diámetro y la masa de las piezas giratorias deben reducirse para reducir la inercia de las piezas móviles y mejorar la precisión del movimiento.

Las guías rodantes son sensibles a la suciedad, por lo que se deben instalar buenos dispositivos de protección y seleccionar correctamente la precarga de las guías rodantes. Si es demasiado grande, la fuerza de tracción aumentará significativamente. El riel de guía hidrostático debe tener un conjunto de sistemas de suministro de aceite con buenos efectos de filtrado.

La falla del cambiador automático de herramientas se manifiesta principalmente en:

Fallo de movimiento de los almacenes de herramientas.

Error de posicionamiento excesivo

Agarre inestable del mango de la herramienta por parte del manipulador,

Mayor error de movimiento del manipulador.

Cuando la falla es grave, la acción de cambio de herramienta se bloqueará y la máquina herramienta se verá obligada a dejar de funcionar.

Las herramientas o configuraciones de corte incorrectas son problemas comunes en muchas empresas de procesamiento de precisión, pero no deberían serlo. Para una producción exitosa, se deben seleccionar las herramientas y configuraciones de corte adecuadas antes de comenzar el trabajo. Si no lo hace, puede dañar el producto terminado en forma de marcas de quemaduras, bordes ásperos y esquinas, o marcas de corte visibles, todo lo cual es inaceptable.

Si el acoplamiento que conecta el eje del motor y el eje del tornillo sinfín está suelto o la conexión mecánica está demasiado apretada por razones mecánicas, el depósito de herramientas no puede girar. En este momento, se deben apretar los tornillos del acoplamiento. Si el almacén de herramientas no gira correctamente, se debe a una falla de rotación del motor o un error de transmisión. Si el portaherramientas actual no puede sujetar la herramienta, es necesario ajustar el tornillo de ajuste en el portaherramientas, comprimir el resorte y apretar el pasador de sujeción. Cuando la tapa de la cuchilla arriba/abajo no esté en su lugar, verifique la posición de la horquilla o la instalación y el ajuste del interruptor de límite.

Si la herramienta de corte no está bien sujeta o si la herramienta se cae, ajuste el resorte de la garra de sujeción para aumentar su presión o reemplace el pasador de sujeción del manipulador. Si la herramienta no se puede aflojar después de sujetarla, ajuste la tuerca detrás del resorte de aflojamiento para que la carga máxima no exceda el valor nominal. Si la herramienta se cae durante el cambio de herramienta, se debe a que la caja del husillo no regresa al punto de cambio de herramienta o el punto de cambio de herramienta se desvía durante el cambio de herramienta. Se debe volver a operar la caja del husillo para volver a la posición de cambio de herramienta y se debe restablecer el punto de cambio de herramienta.

En las máquinas herramienta CNC, para garantizar la confiabilidad del trabajo de automatización, se utiliza una gran cantidad de interruptores de límite para detectar la posición de movimiento. Después de la operación a largo plazo de la máquina herramienta, las características de movimiento de las partes móviles cambian, y la confiabilidad del dispositivo de presión del interruptor de viaje y las características de calidad del interruptor de viaje cambian, lo que tiene un gran impacto en el rendimiento del máquina entera. Generalmente, es necesario revisar y reemplazar el interruptor de límite a tiempo para eliminar la influencia de dicho interruptor en la máquina herramienta.

(1) Sistema hidráulico

La bomba hidráulica debe adoptar una bomba de desplazamiento variable para reducir la generación de calor del sistema hidráulico. El filtro instalado en el tanque de combustible debe limpiarse regularmente con gasolina o vibración ultrasónica. Las fallas comunes son principalmente desgaste del cuerpo de la bomba, grietas y daños mecánicos. En este momento, generalmente es necesario revisar o reemplazar piezas.

(2) Sistema neumático

En el sistema de presión de aire utilizado para la sujeción de herramientas o piezas de trabajo, el interruptor de la puerta de seguridad y el soplado de virutas del orificio cónico del husillo, el filtro de aire del separador de agua debe drenarse y limpiarse periódicamente para garantizar la sensibilidad de las piezas móviles de los componentes neumáticos. Las fallas como fallas en la acción del carrete, fugas de aire, daños en los componentes neumáticos y fallas en la acción son causadas por una lubricación deficiente, por lo que el lubricador debe limpiarse con regularidad. Además, la hermeticidad del sistema neumático debe comprobarse con frecuencia.

(3) Sistema de lubricación

Incluyendo la lubricación de rieles guía de máquinas herramienta, engranajes de transmisión, husillos de bolas, cajas de husillos, etc. El filtro en la bomba de lubricación debe limpiarse y reemplazarse regularmente, generalmente una vez al año.

(4) Sistema de refrigeración

Enfría la herramienta y la pieza de trabajo y limpia las virutas. Las boquillas de refrigerante deben limpiarse regularmente.

(5) Dispositivo de extracción de virutas

El dispositivo de extracción de virutas es un accesorio con funciones independientes, que garantiza principalmente el progreso suave del corte automático y reduce la generación de calor de las máquinas herramienta CNC. Por lo tanto, el dispositivo de eliminación de virutas debería poder eliminar las virutas automáticamente a tiempo, y su posición de instalacióngeneralmente debe estar lo más cerca posible del área de corte de la herramienta.

Debido a que las fallas de las máquinas herramienta CNC son relativamente complicadas, y la capacidad de autodiagnóstico del sistema CNC no puede probar todos los componentes del sistema, a menudo es un solo número de alarma que indica muchas causas de fallas, lo que dificulta que las personas comiencen. . A continuación, se describen los métodos de solución de problemas comúnmente utilizados por el personal de mantenimiento en la práctica de producción.

El método de inspección visual es para que el personal de mantenimiento determine el alcance de la falla en función de la observación de varios fenómenos anormales como la luz, el sonido y el olor cuando ocurre la falla. El alcance de la falla puede reducirse a un módulo o una placa de circuito y luego eliminarse.

En circunstancias normales, para las alarmas del sistema causadas por fallas transitorias, las fallas se pueden borrar mediante el reinicio del hardware o encendiendo y apagando la fuente de alimentación del sistema en secuencia. Si el área de almacenamiento de trabajo del sistema está confundida debido a una falla de energía, inserción de la placa de circuito o bajo voltaje de la batería, el sistema debe inicializarse y borrarse, y los registros de copia de datos deben realizarse antes de borrarse. diagnóstico.

El sistema CNC ya tiene una fuerte función de autodiagnóstico y puede monitorear el estado de funcionamiento del hardware y software del sistema CNC en cualquier momento. Usando la función de autodiagnóstico, en la pantalla de visualización de la máquina herramienta CNC, puede mostrar el estado de la información de la interfaz entre el sistema y la computadora host, para juzgar si la falla ocurre en la parte mecánica de la parte de control numérico, y mostrar la parte general de la falla (código de falla).

El método de prueba del programa funcional consiste en programar las funciones del sistema CNC en un programa de prueba funcional y almacenarlo en los medios correspondientes, como cinta de papel y cinta magnética. Ejecutar este programa durante el diagnóstico de fallas puede determinar rápidamente la posible causa de la falla. El método de prueba del programa funcional se usa a menudo en las siguientes ocasiones: el procesamiento de la máquina herramienta produce productos de desecho y es imposible determinar si se debe a una programación incorrecta o una falla del sistema CNC; las fallas aleatorias en el sistema CNC dificultan distinguir si se trata de una interferencia externa o de una estabilidad deficiente del sistema; Las máquinas herramienta CNC que han estado inactivas durante mucho tiempo son antes de que se pongan en uso o cuando las máquinas herramienta CNC se revisan periódicamente.

Reemplace la placa de circuito defectuoso diagnosticada con repuestos buenos, es decir, después de analizar la causa aproximada de la falla, el personal de mantenimiento puede usar placas de circuito impreso, chips de circuito integrado o componentes de repuesto para reemplazar las piezas sospechosas, reduciendo así el alcance de la falla en la placa de circuito impreso o nivel de chip. Y haga el inicio de inicialización correspondiente, para que la máquina herramienta pueda ponerse en funcionamiento normal rápidamente.

Para el mantenimiento de CNC modernos, cada vez más casos utilizan este método para el diagnóstico y luego reemplazan el módulo dañado con piezas de repuesto para que el sistema funcione normalmente y acorte el tiempo de inactividad tanto como sea posible.

Aviso

(1) Al usar este método, asegúrese de operar en un estado de falla de energía y verifique cuidadosamente si la versión, el modelo, las diversas marcas y los puentes de la placa de circuito son los mismos. Si son inconsistentes, no pueden ser reemplazados. Se deben hacer marcas y registros cuando se quitan los puntos.

(2) En general, no reemplace fácilmente la placa de la CPU, la placa de memoria y la batería, de lo contrario, los parámetros del programa y de la máquina pueden perderse y la falla puede expandirse.

Los parámetros del sistema son la base para determinar las funciones del sistema. La configuración incorrecta de los parámetros puede causar fallas en el sistema o una función no válida. Cuando ocurre una falla, los parámetros del sistema deben verificarse a tiempo. Los parámetros generalmente se almacenan en la memoria de la burbuja magnética o en el MOSRAM que necesita ser guardado por la batería. La máquina herramienta no funciona correctamente. En este punto, la falla se puede eliminar verificando y corrigiendo los parámetros.

De acuerdo con el principio de composición del sistema de control numérico, el nivel lógico y los parámetros característicos de cada punto se pueden analizar lógicamente, como el valor de voltaje y la forma de onda, y se pueden usar instrumentos y medidores para medir, analizar y comparar, a fin de determinar la ubicación de la falla.

Además de los métodos de detección de fallas comúnmente utilizados anteriormente, también puede usar el método de placa enchufable, el método de polarización de voltaje, el método de detección de bucle abierto, etc. En resumen, de acuerdo con diferentes fenómenos de falla, se pueden seleccionar varios métodos en el Al mismo tiempo para una aplicación flexible y un análisis completo, a fin de gradualmenteReduzca el rango de fallas y elimine rápidamente la falla.

Hay muchas razones para las fallas de las máquinas herramienta. Para fallas más complejas, se deben usar varios métodos de manera integral para determinar correctamente la causa de la falla y diagnosticar la ubicación específica de la falla, para resolver la falla a tiempo, reducir la pérdida causada por la máquina herramienta CNC a la producción, y mejorar efectivamente la eficiencia de la máquina herramienta. Usa la eficiencia.

Yangsen es uno de los principales proveedores de máquinas con 20 de experiencia en China. Además de la competitividad de los precios y el control de calidad, seguimos dando nuestra máxima prioridad a nuestro servicio posventa y mantenimiento y capacitación para nuestros clientes y suministramos manuales de usuario completos.

¡Por favor contáctenos para consultas ahora!