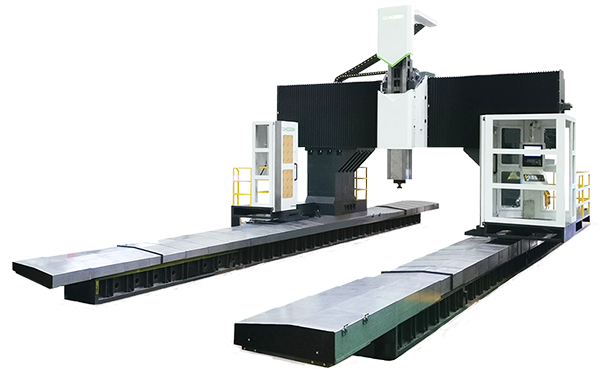

Fresadoras CNC tipo puente son la columna vertebral de las industrias de fabricación modernas, produciendo productos complejos con los más altos niveles de precisión y repetibilidad. La exactitud, la precisión y la velocidad son las únicas cosas que funcionan en los procesos de fabricación. A medida que los productos se vuelven más complejos y las tolerancias más estrictas, aumenta la necesidad de un mecanizado preciso, confiable y eficiente.

Las máquinas CNC han revolucionado la producción de piezas de maquinaria, lo que permite a las empresas suministrar productos de alta calidad de manera eficiente y rentable. Con sistemas de control avanzados, husillos potentes y una construcción robusta, las fresadoras CNC tipo puente son los caballos de batalla de la industria y ofrecen el mejor rendimiento y confiabilidad.

Estas máquinas son la clave para desbloquear nuevos niveles de eficiencia y calidad en la fabricación. Pero, ¿qué hace que la fresadora CNC sea tan especial? ¿Cómo trabajan? ¿Y qué las diferencia de otras fresadoras?

Examinaremos más de cerca las máquinas fresadoras CNC tipo puente y exploraremos sus características, beneficios y papel en la configuración del futuro.

Las fresadoras CNC (control numérico por computadora) tipo puente brindan capacidades de mecanizado de alta precisión, lo que permite a los fabricantes llevar a cabo operaciones complejas rápidamente.

En Fresado CNC, máquinas automáticas cortan metales para darles forma con precisión. Una fresadora CNC realiza un proceso de mecanizado que utiliza una computadora para controlar las operaciones de corte. Controla la secuencia de herramientas, las RPM del cortador y del husillo y emplea una herramienta giratoria para cortar materiales.

Además, las fresadoras de varios ejes permiten cortes intrincados. Para trabajar con materiales simples, se utilizan 3 ejes (x, y y z) de movimiento. De lo contrario, cinco o más ejes de movimiento gestionan procesos de fresado complejos.

Se remonta al siglo XX, cuando todas las máquinas se operaban manualmente. A finales de 1940 y principios de 1950, se desarrollaron fresadoras CNC para realizar operaciones de fabricación automáticas. Las primeras máquinas se usaban para perforar cintas de papel.

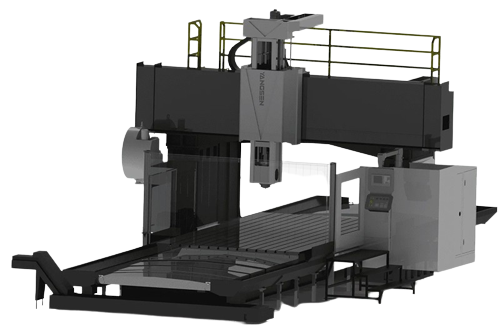

Hoy, utiliza computadoras para almacenar y ejecutar instrucciones para el movimiento de la máquina. Estas máquinas utilizan un pórtico o puente, lo que proporciona mayor rigidez y estabilidad. Además, el diseño de la fresadora permite que las piezas de trabajo más grandes operen con mayor precisión.

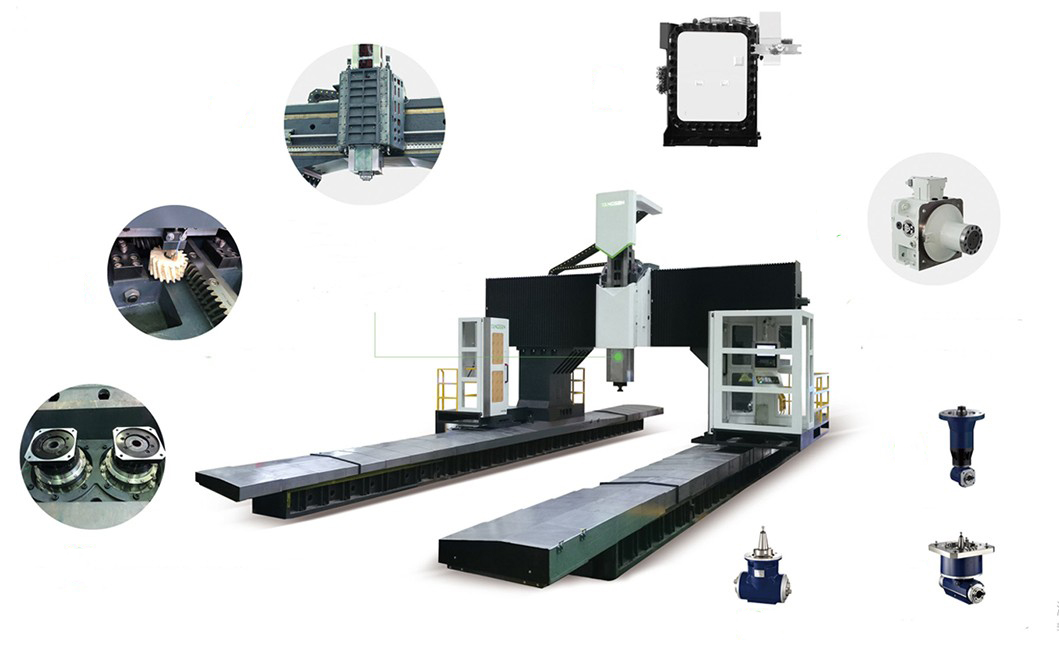

Fresadoras CNC tipo puente son máquinas altamente automatizadas y accionadas con precisión. Estos se utilizan para cortar, dar forma y taladrar materiales como metal, madera y plásticos. Los componentes principales de las fresadoras CNC incluyen:

El marco de la fresadora brinda soporte y rigidez para resistir las fuerzas de corte generadas durante las operaciones. El marco está diseñado para absorber y amortiguar vibraciones y golpes. Controla los principales componentes de la máquina, incluidos la base, el husillo, los ejes y los sistemas de movimiento lineal.

Es una base estable para los marcos, lo que permite que las máquinas corten o formen metales al nivel adecuado. Un material de acero o hierro fundido de alta resistencia constituye la base, que absorbe las vibraciones y evita la deflexión.

Además, la base sirve como depósito de refrigerante o fluidos lubricantes. Contiene canales y ranuras que recolectan y reciclan estos fluidos, asegurando operaciones eficientes y respetuosas con el medio ambiente.

Un husillo es un componente giratorio que sostiene una herramienta de corte y gira a alta velocidad para realizar operaciones de corte. Está alimentado por un motor de alto par que gira en múltiples direcciones para operar funciones de maquinaria complejas.

Los ejes son sistemas de movimiento lineal que indican a los ejes que se muevan en tres direcciones: x, y y z. Estos ejes comunes corresponden a movimientos horizontales, verticales y de profundidad. Los husillos de bolas de precisión, las guías lineales y los servomotores controlan los ejes para garantizar un movimiento preciso y exacto.

El sistema de control numérico por computadora (CNC) de las máquinas controla los ejes de las fresadoras CNC y recibe instrucciones del lenguaje de programación de una máquina. Estas instrucciones dictan el movimiento y posicionamiento de las herramientas de corte, lo que permite procesos de mecanizado precisos y complejos.

Durante las operaciones de la máquina, las herramientas automáticas cambian las herramientas de corte de forma rápida y eficiente. Tiene una revista que muestra múltiples herramientas y su uso para moverlas dentro o fuera del husillo.

ATC consta de un almacén de herramientas que almacena varias herramientas y un cambiador de herramientas las toma y las coloca en el husillo. Luego, el controlador gestiona el proceso de cambio de herramienta. El proceso es automático, rápido y preciso, lo que garantiza que la molienda funcione con la máxima eficiencia y productividad.

Estos sistemas están diseñados para una alta precisión y exactitud, fundamentales para realizar funciones. Los sistemas de movimiento lineal permiten un movimiento preciso del husillo y la mesa.

El sistema de control incluye una computadora, software y otros dispositivos electrónicos que programan y controlan las máquinas. Estos sistemas permiten al operador ingresar instrucciones en la máquina y controlar lamovimiento del husillo y ejes.

El equipo realiza los procesos en las fresadoras CNC para secuenciar, cortar y refinar materiales.

La mesa de trabajo es una superficie plana sobre la que se monta una pieza de trabajo durante el mecanizado. Está hecho de hierro fundido y se mueve en las direcciones x e y para colocar la pieza de trabajo debajo de la herramienta de corte. Además, tiene ranuras en T para asegurar la pieza de trabajo con abrazaderas o pernos.

Se coloca debajo de la mesa de trabajo o sobre la rodilla, sosteniendo una mesa para apoyar la pieza de trabajo y la herramienta de corte. Se mueve en la dirección del eje x. El sistema de control numérico computarizado (CNC) de la máquina controla la velocidad y la dirección del asiento al recibir información de una trayectoria de herramienta preprogramada.

La rodilla está montada en la cama de la máquina. Su componente vertical facilita que el sillín a través de la cola de milano se mueva hacia arriba y hacia abajo en la dirección z. Su fundición grande y rectangular proporciona rigidez y estabilidad para fresar, subir y bajar el husillo para ajustar su grosor. Proporciona soporte y control de movimiento para la silla y la pieza de trabajo.

Un husillo es un componente giratorio que sostiene una herramienta de corte y proporciona la velocidad de traslación y rotación y el par para el corte. Un motor eléctrico o fuente de energía impulsa el proceso de corte. El husillo tiene una variedad de configuraciones, incluidos los diseños de transmisión por correa, transmisión directa o transmisión por engranajes.

Arbor es un eje cilíndrico al que se fijan todas las herramientas. Se inserta en el husillo y se bloquea en su lugar con una barra de tiro. Arbor tiene un cono o interfaz estándar que coincide con el husillo de la fresadora. Permite acoplar y retirar de forma rápida y sencilla un eje y herramientas de corte.

Un componente vertical unido a la parte superior de la columna se mueve en la dirección y. Además, soporta el cabezal del husillo y las fresas, ya que el carnero opera en fresadoras verticales o angulares.

Un sistema hidráulico o neumático acciona el pistón, controlando su movimiento y posición. Dependiendo del diseño específico de la máquina, tiene un rango de movimiento, incluido el movimiento vertical y horizontal.

Las máquinas herramienta son dispositivos que se utilizan en los procesos de fabricación para moldear, moldear o cortar materiales en formas o tamaños específicos. Estas son las herramientas de corte utilizadas para mecanizar la pieza de trabajo. Los cortadores se mantienen en el árbol y un husillo los hace girar para eliminar el material de la pieza de trabajo. Incluye fresas, brocas, escariadores, machos de roscar y avellanadores.

El operador que interactúa con el sistema de control de la máquina es la interfaz. Incluye una pantalla visual, dispositivos de entrada como un teclado o una pantalla táctil y un software que permite al operador programar la máquina para operaciones de mecanizado específicas. La interfaz configura la máquina, ingresa las herramientas y monitorea el progreso de las operaciones de maquinado.

Las fresadoras CNC tipo puente utilizan herramientas de corte giratorias para eliminar materiales y generar la forma deseada del producto final. Aquí hay un desglose paso a paso del proceso de trabajo de las fresadoras CNC:

Antes de cortar materiales, el primer paso es crear un diseño o modelo 3D del producto deseado a través de un software de diseño asistido por computadora (CAD). Ayuda a especificar dimensiones y tolerancias para realizar correctamente las operaciones de mecanizado.

Luego, el programa convierte el diseño en un código legible por máquina, automatizando el proceso utilizando software de fabricación asistida por computadora (CAM).

En segundo lugar, las piezas de trabajo se montan en la mesa de una fresadora mediante abrazaderas o tornillos de banco. La mesa se mueve a lo largo de los ejes z para colocar las piezas de trabajo a la altura deseada en relación con la herramienta de corte.

Logre una configuración precisa de la pieza de trabajo mediante herramientas de medición, como medidores de altura, indicadores de cuadrante y micrómetros, para verificar la posición y la alineación de la pieza de trabajo.

En tercer lugar, el arte de las herramientas implica seleccionar, instalar y ajustar las herramientas de corte para mantener un rendimiento y una precisión óptimos. La herramienta de corte se coloca en el husillo de la máquina. Las herramientas giran a altas velocidades y se mueven a lo largo de los tres ejes para crear una forma con la secuencia adecuada.

En cuarto lugar, cuando se establecen las piezas de trabajo y las herramientas, comienza el proceso de mecanizado. El sistema de control CNC lee el programa y envía comandos al sistema de movimiento lineal de la máquina.

Durante el fresado, pasa por la herramienta de corte y la trayectoria programada para eliminar los materiales no deseados de la pieza de trabajo mientras permanece inmóvil. Realiza los procesos de forma manual o utiliza tornos, fresadoras y taladradoras.

En quinto lugar, después del mecanizado, las piezas de trabajo requieren operaciones de acabado, como pulido, desbarbado o pintado, para mostrar un aspecto refinado. El acabado mejora la calidad y la durabilidad de una amplia gama de materiales.

Este proceso refina la superficie del material para lograr la textura, suavidad o apariencia deseada. Sin embargo, elimina las imperfecciones, suaviza las asperezas y pulea un acabado de espejo.

En sexto lugar, los ingenieros inspeccionan el producto terminado para asegurarse de que cumpla con los estándares y especificaciones de calidad requeridos. Se trata de equipos especializados o la comparación de productos con modelos 3D utilizando una máquina de medición por coordenadas (CMM).

Al identificar los defectos, las empresas minimizan los desperdicios, reducen los costos y mejoran la satisfacción del cliente.

Diferentes métodos de fresado generan las partes de la máquina en varias formas y características en una pieza de trabajo. Eche un vistazo a los cinco tipos de fresado:

El fresado plano es el primer tipo de fresado CNC desarrollado. Es una operación simple que forma superficies planas paralelas a los ejes giratorios. El cortador de fresado tiene dientes en su periferia para eliminar materiales a medida que gira el cortador. Las piezas de trabajo se montan en la mesa de una fresadora y se mueven a través de los ejes x e y para colocarlas debajo del cortador giratorio.

La posición vertical de la mesa de la fresadora se ajusta para controlar la profundidad del corte, mientras que el husillo de la fresadora se ajusta a la velocidad de avance directo. Por lo tanto, produce una superficie plana acabada que se utiliza como referencia para operaciones de mecanizado posteriores.

La herramienta de corte crea superficies planas en piezas grandes, como bloques de motores y bases de máquinas, perpendiculares a los ejes de rotación de la cortadora. La fresa frontal posee un patrón circular en su periferia. La herramienta de corte gira y corta el material de la pieza de trabajo con un movimiento circular.

La pieza de trabajo se monta en un husillo bajado a la superficie de la pieza de trabajo. El husillo y el cortador giran a alta velocidad, y la mesa de fresado se mueve en los ejes x e y para alimentar la pieza de trabajo a la herramienta giratoria.

Se trata de mecanizar una pieza de trabajo en un ángulo específico para producir superficies angulares para eliminar materiales. Este proceso utiliza una fresa con un borde de corte en ángulo para formar chaflanes y biseles.

El fresado angular requiere un posicionamiento y control precisos de la máquina y la herramienta de corte. Incluso la selección cuidadosa de los parámetros de corte es esencial para garantizar un proceso de mecanizado eficiente.

Comúnmente, las piezas de máquinas con superficies en ángulo se forman a través del fresado angular. Por ejemplo, componentes de automóviles, álabes de turbinas y piezas aeroespaciales.

Mecanizar una pieza de trabajo en una forma específica utilizando una herramienta de corte de fresado se denomina fresado de forma. Las fresas organizan los bordes para que coincidan con la forma deseada o la forma de la pieza de trabajo. El cortador gira y corta el material debajo de la herramienta giratoria en un patrón específico.

El fresado de formas produce formas y contornos complejos en una pieza de trabajo, como engranajes, levas y moldes.

El uso de fresas (colocadas en un eje horizontal) para separar materiales aumenta la producción de materiales. Dos fresas están montadas en un solo eje y mecanizan múltiples superficies de piezas de trabajo simultáneamente.

A menudo, produce grandes lotes de piezas idénticas con múltiples funciones, como orificios, chaveteros y ranuras, donde es eficiente mecanizar varias piezas en lugar de piezas individuales.

Evalúe los factores específicos para garantizar que su máquina se adapte a las piezas de trabajo deseadas. Además, tenga en cuenta las restricciones presupuestarias.

Al seleccionar fresadoras CNC tipo puente, tenga en cuenta los siguientes factores:

El tamaño de la mesa de las máquinas, el movimiento del husillo y el área de trabajo deben adaptarse y coincidir con el tamaño y la complejidad de la pieza de trabajo en el proceso de mecanizado.

Las fresadoras deben producir piezas con la exactitud y precisión requeridas. Incluye la repetibilidad de la máquina, el descentramiento del husillo y el posicionamiento.

Las fresadoras operan velocidades de corte y velocidades de avance para producir piezas sin comprometer la calidad del producto terminado.

Un husillo potente puede manejar materiales mecanizados. La potencia nominal del husillo determina la potencia máxima que el husillo entrega a la herramienta de corte de la fresadora.

El cambiador de herramientas de las fresadoras ayuda a cambiar las herramientas durante el proceso de mecanizado. Reduce el tiempo de inactividad y aumenta la productividad.

El sistema de control debe ser fácil de usar y tener las características necesarias para programar y controlar máquinas. Puede importar archivos CAD o CAM y crea programas personalizados.

Al comprar una fresadora, tenga en cuenta su presupuesto. Además, opte por la máquina CNC que proporciona un buen retorno de la inversión para procesos de mecanizado específicos.

Los avances tecnológicos han llevado a una mayor precisión y productividad. Las fresadoras de 5 y 6 ejes operan funciones complejas, mientras que los sistemas de control adaptativo ajustan los parámetros de corte en tiempo real.

Los sistemas de monitoreo en tiempo real detectan problemas antes de que causen daños. Su integración con el software CAD/CAM agiliza el proceso de fabricación.

El mantenimiento es esencial para la longevidad y la correctarendimiento de las fresadoras CNC. Realice tareas de mantenimiento todas las semanas para mantenerlo lubricado y limpio regularmente. Resuelva los problemas comunes para evitar más daños.

Comprenda cómo las fresadoras CNC tipo puente pueden ayudar a los fabricantes a operar sus procesos de manera rápida y eficiente.

Las fresadoras CNC manejan una amplia gama de materiales y realizan operaciones de mecanizado. Procesa materiales como metales, madera, plásticos y compuestos de diferentes durezas y formas. Estas máquinas ejecutan taladrado, roscado, contorneado y grabado a través de varias herramientas de corte.

Una de las ventajas significativas para los fabricantes es que pueden configurar una sola máquina para producir una amplia gama de productos, lo que reduce la necesidad de múltiples máquinas y equipos. Ofrece instalaciones de fabricación, ahorro de espacio y reducción de inversiones de capital y costos de mantenimiento.

Además, las fresadoras permiten una rápida actualización y reprogramación, lo que permite a los fabricantes responder a los cambios en el diseño del producto. Esta flexibilidad alerta a las empresas para que sean ágiles en esta era competitiva.

Las fresadoras CNC tipo pórtico poseen husillos y velocidades de avance para mejorar la eficiencia en los procesos de corte. Tiene el potencial de mantener la rigidez de la estructura al cortar materiales.

En comparación con las máquinas herramienta ordinarias, el CNC realiza cortes potentes de materiales más rápido en el movimiento auxiliar, consumiendo menos tiempo de maniobra.

El centro de mecanizado ocupa un cambiador automático de herramientas, dispositivos de alimentación y husillos para llevar a cabo múltiples procesos simultáneamente. Reduce la logística y el tiempo de rotación de los productos fabricados y terminados.

El corte controlado por computadora y el movimiento lineal preciso atribuyen una alta precisión de procesamiento. Las herramientas de corte se mueven con el sistema de movimiento lineal, capaz de lograr un alto grado de precisión.

Las fresadoras CNC cuentan con sistemas de retroalimentación avanzados que brindan información en tiempo real al sistema de control. Ajusta el proceso de mecanizado para mantener la exactitud y la precisión. Los sistemas de retroalimentación incluyen sensores que miden las fuerzas de corte, la temperatura y la vibración, lo que permite que las máquinas ajusten los procesos de control.

Aunque las fresadoras CNC y sus equipos son costosos, la producción en lotes pequeños reduce el tiempo y el costo de procesamiento. La alta versatilidad y la estabilidad en la calidad evitan la generación de desechos, lo que ayuda a lograr un alto rendimiento.

Además de esto, las máquinas CNC respaldan los procesos, gestionan la logística y reducen las facturas de gestión. Reducción de los costes de ajuste e inspección.

En las fresadoras de tipo CNC, todos los procesos pesados se realizan de forma automática. La mano de obra solo carga y descarga las piezas de trabajo, observa las herramientas, mide los procesos, selecciona los programas y pone en marcha la máquina. Los operadores no tienen que realizar operaciones manuales, por lo que se reducen la intensidad del trabajo y el riesgo de errores.

En las fresadoras tradicionales, el operador ajusta la posición y la velocidad de la herramienta de corte manualmente, lo que requiere un alto grado de habilidad y experiencia. Sin embargo, las fresadoras CNC ejecutan procesos automatizados y controlan las máquinas a través de computadoras.

Las fresadoras CNC funcionan de forma continua y requieren una intervención humana mínima. Permite a los fabricantes optimizar su mano de obra, minimizando los costes laborales.

A continuación, se enumeran algunos beneficios adicionales del uso de fresadoras CNC tipo puente:

● Ofrece alta precisión y exactitud.

● Aumente la productividad y la eficiencia

● Reducir tiempo y mano de obra

● Reducir la fatiga del operador

● Mejorar la seguridad

Las fresadoras CNC tipo puente se utilizan en diversas industrias, incluidas la aeroespacial, automotriz, médica y electrónica. Estas máquinas producen materiales con menores tolerancias, lo que las hace imprescindibles en la producción de piezas.

● Aeroespacial

● Automotor

● Médico

● Electrónica

● Muebles

● Fabricación de moldes y matrices

Los avances en automatización e inteligencia artificial están haciendo que estas máquinas sean aún más eficientes y productivas. Desempeñan un papel cada vez más importante en la producción de materiales en una variedad de industrias.

Además, el desarrollo de nuevos materiales y tecnologías requiere capacidades de mecanizado especializadas.

Además, las fresadoras CNC impactan en la industria aeroespacial. Estas máquinas fabrican componentes de aeronaves para garantizar la seguridad. Las máquinas de doble columna son ideales para esta industria ya que crean formas complejas con precisión y repetibilidad.

Las fresadoras tipo puente están ganando popularidad en la industria médica y requieren instrumentos quirúrgicos, prótesis e implantes ortopédicos con especificaciones precisas.

A medida que aumenta la demanda de vehículos eléctricos, la industria automotriz utiliza fresadoras CNC tipo puente para fabricar motores y piezas de transmisión.

El software de fabricación asistida por computadora (CAM) es cada vez más sofisticado yintuitivo. El proceso de automatización también reduce la necesidad de mano de obra, aumentando la eficiencia y la productividad.

Las máquinas CNC tipo puente son una verdadera maravilla de la ingeniería, ya que transforman las materias primas en componentes complejos altamente específicos. Su tecnología avanzada tiene un diseño robusto y una precisión sin igual, lo que la convierte en una herramienta crucial para los fabricantes de todas las industrias.

Además, su capacidad para manejar diversos materiales, geometrías complejas y detalles lo ha convertido en una solución de referencia para la fabricación de precisión.

Por lo tanto, si desea llevar sus capacidades de fabricación al siguiente nivel, no hay mejor opción que las fresadoras CNC tipo puente.