El CNC ha cambiado el sector manufacturero al optimizar todo el proceso de producción y al mismo tiempo permitir la ejecución eficaz de tareas complejas. CNC, o Control Numérico por Computadora, es el control automatizado de herramientas de mecanizado de uso en producción. Sin embargo, el conocimiento básico de la máquina CNC depende en gran medida de códigos y software preconfigurados. Estos programas instruyen a cada máquina sobre movimientos y funciones precisos.

Además, una máquina CNC es un tipo de hardware para manipular diversos productos y piezas. Amplifica la eficiencia de la producción al eliminar la necesidad de un operador humano. Por lo tanto, aunque parte del trabajo manual sigue siendo crucial, las empresas de alta tecnología ahora dependen de máquinas herramienta CNC avanzadas para que el flujo de trabajo sea sostenible. En este artículo, revisará los conocimientos básicos de la máquina CNC y sus elementos.

Las máquinas CNC son conjuntos de hardware operados digitalmente que fabrican piezas y brocas específicas. Dicha maquinaria puede realizar diversas operaciones en una variedad de artículos, incluidos fresado, torneado, taladrado, corte y fresado. Estos motores pueden realizar mecanizados en configuraciones de tres o seis ejes. Se debe a sus códigos preescritos para PC.

Además, la tecnología CNC se utiliza ampliamente para producir muchos productos diversos. Incluye repuestos aeroespaciales, suministros médicos, repuestos para automóviles y más. Estas máquinas pueden entregar productos terminados precisos, exactos y eficientes. Los dispositivos CNC han reemplazado en su mayoría a los modos operados por mano de obra en el sector industrial actual.

Además, las máquinas CNC vienen en diferentes formas y dimensiones según las demandas del trabajo en cuestión. Pueden adaptarse a una amplia gama de herramientas. Las características típicas incluyen velocidades de avance, múltiples ejes de movimiento, cambios de herramientas motorizados y velocidades flexibles. Debido a su precisión, estos dispositivos pueden fabricar productos con límites específicos. Por lo tanto, tener conocimientos básicos de una máquina CNC es fundamental para operar motores modernos.

Puede utilizar máquinas CNC para una fabricación precisa y eficaz siguiendo estos pasos.

Paso 1. Seleccione Software CAD/CAM. Para la formación de modelos CAD, cree un modelo 3D de su pieza utilizando el software CAD. Es similar a moldear objetos digitalmente.

Paso 2. Para convertir el software CAM, continúe con este software una vez que su modelo esté listo. Este programa convierte su modelo 3D a código G, que utilizan las máquinas CNC.

Paso 3. Cree la ruta que seguirá su máquina CNC en el software CAM. Indicar la velocidad a la que se desplaza, corta y cambia de herramienta. Las trayectorias de herramientas son similares a la coreografía del mecanizado CNC.

Paso 4. Utilice el programa CAM para comprobar y modificar el código G. Luego, observe cómo funciona la máquina como resultado de los comandos del código G.

Paso 5. Seleccione el instrumento de corte correcto, considerando factores como la vida útil de la herramienta, la velocidad de corte y el tipo de material. El uso del equipo adecuado mejora la eficacia y el nivel del proceso de mecanizado.

Paso 6. Antes de utilizar la máquina CNC en la vida real, pruebe el programa utilizando la función de simulación del software CAM para identificar posibles problemas.

Paso 7. Pruebe el programa en la simulación del software CAM antes de utilizar la máquina CNC en la realidad. Esto ayuda a encontrar y resolver problemas.

Paso 8. Después de completar el programa, utilice el software CAM para crear el código G final. El código G contiene las instrucciones para que la máquina CNC genere el artículo requerido.

Paso 9. Proporcione a la máquina CNC el programa de código G. Según su herramienta y configuración, puede administrar esto utilizando un USB, una conexión de red u otras técnicas.

Paso 10. Pruebe el software con material de desecho antes de comenzar a producir grandes cantidades. Esto garantiza un funcionamiento adecuado y un montaje preciso de las piezas.

Los componentes de mecanizado CNC se clasifican en herramientas CNC, reglas de diseño para maquinabilidad (DfM) y selección de materiales.

Las herramientas de torneado CNC funcionan con un torno que gira la pieza de trabajo a altas revoluciones por minuto mientras la herramienta de torneado le da la forma programada a la pieza de trabajo. Incluye herramientas de mandrinado, biselado, moleteado y tronzado. El fresadora cnc usos herramientas de corte cnc para eliminar material de varios puntos de una pieza de trabajo fija con un movimiento circular. Incluye fresas de extremo, losa, frontal y hueca. billetes de taladro trabajar con brocas helicoidales o fresadoras CNC; Estos agujeros se hacen utilizando flautas y puntos de corte cónicos. Incluye brocas centrales, eyectoras y helicoidales.

Las limitaciones de diseño en el mecanizado CNC son inherentes a la mecánica del proceso de corte. La mayoría de las herramientas de corte CNC tienen forma cilíndrica con un extremo plano, lo que limita las geometrías. Las superficies a las que no puede llegar la herramienta de corte no se pueden mecanizar mediante CNC. Asimismo, el reposicionamiento manual produce un error de posición pequeño pero significativo. Este es un beneficio crucial del mecanizado CNC de 5 ejes frente al de 3 ejes. Debido a las fuerzas de corte y las temperaturas creadas durante el mecanizado, la pieza de trabajo puede deformarse o vibrar. Por lo tanto, las esquinas verticales internas de una pieza CNC tendrán un radio, sin importar cuán pequeña sea la herramienta de corte que se utilice.

● Características altas: máx. relación: alto/ancho < 4

● Cavidades y bolsillos: profundidad: 4 x ancho de la cavidad, profundidad: 25 cm (10'')

● Bordes internos: mayor que 1/3 x profundidad de la cavidad

● Espesor mínimo de pared: 0,8 mm (para metales) y 1,5 mm (para plásticos)

● Agujeros: diámetro: tamaños de broca estándar, profundidad: 4 x diámetro nominal

● Hilos: longitud: 3 x diámetro nominal, tamaño: M6 o mayor, tamaño: M2

● Tolerancias: estándar: ± 0,125 mm, factible: ± 0,025 mm

La opción de material óptima depende de su uso específico. El mecanizado CNC se utiliza principalmente con aleaciones metálicas, que incluyen aluminio 6061, acero inoxidable, aleaciones, acero dulce, acero para herramientas y latón. Las máquinas CNC de plástico sirven para crear prototipos antes del moldeo. Incluyen ABS, PC, nailon, POM y PEEK.

● Resistencia a la tracción: PEEK, nailon, PC (bajo < 100 MP a), Aluminio (Medio < 500 MP a), acero inoxidable, acero para herramientas, acero aleado (alto > 500 MP a)

● Dureza: Acero inoxidable, acero aleado (90 HRB), acero para herramientas (> 50 R C)

● Alto volumen y fácil de mecanizar: Aluminio, Latón, POM

● Resistencia química: Acero inoxidable, PEEK, teflón

● Resistencia a la temperatura: Latón, PEEK, Teflón (baja < 250º C), Aluminio (Medio < 400º C), Acero inoxidable, Acero para herramientas, Acero aleado (Alto > 500º C)

La programación de máquinas CNC se refiere a escribir código o un conjunto de comandos que una computadora puede utilizar para operar herramientas y máquinas CNC para crear un producto. Un programador CNC revisa digitalmente un modelo CNC de una pieza antes de ingresar un conjunto de instrucciones en una computadora.

El mecanizado de piezas simples es una aplicación perfecta para la programación manual. Este método de programación no es adecuado para cortar piezas complejas debido a su alto índice de errores. La interfaz de programación conversacional permite a los usuarios ingresar comandos en lugar de código G. El software CAM es el tipo más popular de programación CNC, particularmente para el mecanizado de prototipos CNC. Hay códigos de lenguaje de programación CNC más importantes además del código G y el código M.

El código T especifica la identificación de la herramienta. Las velocidades previstas del husillo de la herramienta para la operación de mecanizado con Códigos S. Código de máquina que tiene un codificado N Se puede identificar una línea o un bloque. Las operaciones no geométricas de la máquina CNC se gestionan mediante códigos M. códigos m gestionar el refrigerante y el husillo. Las diferentes velocidades de corte a las que debe moverse la herramienta están codificadas por códigos F & códigos g. códigos D proporciona datos sobre el desplazamiento de la herramienta de una máquina CNC, midiendo la protuberancia de una herramienta desde el portaherramientas o separando el filo y la línea central de la herramienta.

Genere y exporte un modelo 3D, cree y confirme rutas de herramientas y descargue el código a una máquina CNC. Solidworks, Meshcam, Fusion 360, Vectric, y cámara maestra son algunos de los mejores software de programación CNC disponibles actualmente. Por lo tanto, antes de escribir código CNC, debe estar familiarizado con los principios del mecanizado CNC, el software CAD/CAM y el lenguaje de comando de máquina de código G.

En el mecanizado CNC, una sección de producto se elimina utilizando varios métodos para crear el resultado deseado. La técnica utilizada define el estilo de eliminación. Algunas operaciones típicas de mecanizado CNC utilizadas en el proceso de piezas incluyen taladrado, fresado y torneado CNC.

● Fresado CNC: En el mecanizado CNC, el fresado elimina una parte de una pieza de trabajo utilizando herramientas de corte giratorias. Con el fresado CNC, puede ejecutar dos operaciones principales.

● Fresado frontal Se utiliza para cortar superficies planas, superficies poco profundas y cavidades con fondo plano.

● Fresado CNC periférico Se utiliza para crear cavidades profundas en la pieza de trabajo.

● Torneado CNC: El torneado CNC utiliza mecanizado CNC para crear las secciones interiores y exteriores en espiral de estos dos componentes. Con el torneado CNC son posibles las siguientes tareas: Mandrinado, Frente a, Ranurado, y corte de hilo.

Dependiendo de su archivo CAD, existen posibles procedimientos de mecanizado CNC adicionales. ellos incluyen Perforación, Brochado, Aserradura, Molienda, bruñido, y Lapeado.

Aquí está el tipo de máquina y su configuración:

● Fresadoras CNC son ideales para crear prototipos 3D complejos.

● Máquinas de torneado CNC Se puede utilizar para componentes cilíndricos.

● Máquinas de corte por láser CNC Son perfectos para cortes de precisión.

● Máquinas de corte por plasma CNC Son adecuados para cortar metal y materiales conductores.

● Máquinas enrutadoras CNC Son excelentes para trabajar la madera con materiales más blandos.

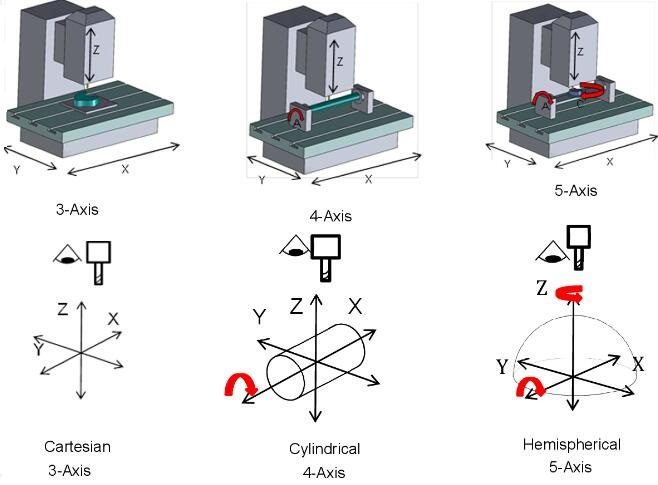

Las máquinas CNC avanzadas, en las que se pueden seleccionar diferentes husillos y son capaces de mover, cortar, perforar y dar forma a piezas controladas a través de varios ejes, pueden ser necesarias para piezas de las industrias automotriz, de defensa, aeroespacial o médica. Los centros de torneado de 2 a 8 ejes y los centros de mecanizado de 3 a 5 ejes son dos ejemplos de estos dispositivos.

Se permiten diseños de uno, dos o incluso varios husillos. Considerar horizontal o tornos CNC verticales de 2 a 5 ejes o fresadoras de 3 a 5 ejes para trabajos desde sencillos a muy complicados o para fabricación por lotes.

● maquinas de 3 ejes Son adecuados para piezas simples como prismas, cavidades y superficies planas.

● máquinas de 4 ejes Son eficientes para piezas con características cilíndricas o en ángulo.

● máquinas de 5 ejes Proporcionan la mayor flexibilidad para piezas complejas con geometrías intrincadas y superficies no perpendiculares.

Tiempo y costo de producción: Las máquinas de 3 ejes suelen ser más rápidas y económicas para piezas más simples. Sin embargo, para piezas complejas, el mecanizado de cuatro o cinco ejes puede ser más rápido en general al eliminar la necesidad de múltiples configuraciones.

El mecanizado CNC se utiliza ampliamente para fabricar piezas industriales debido a diversos beneficios. A continuación se presentan algunas ventajas del sistema sobre otros métodos atractivos.

Por varias razones, los expertos deben dominar el funcionamiento de las máquinas CNC. Puede acortar los plazos de entrega, mejorar la producción y simplificar los métodos al obtener información. El control del proyecto puede generar ahorros de costos mediante un mejor uso de los recursos y el uso de la máquina. La experiencia en actividades CNC puede brindarle una ventaja en el mercado al satisfacer las demandas de los clientes.

Además, los expertos pueden mejorar la producción y el crecimiento empresarial tomando decisiones acertadas. Incluye capacitación del personal, rendimiento del proceso y inversiones de capital. Por lo tanto, estos trabajadores pueden mantenerse a la vanguardia siguiendo los avances del CNC y utilizando nuevas funciones para estimular la creatividad.

El mecanizado CNC ofrece algunas características para una precisión intensa. Una vez que la máquina se inicia y el software se inicia, se ejecuta libremente sin ayuda humana, lo que reduce la tasa de errores. Se pueden realizar múltiples actividades, acelerando el proceso y facilitando el cumplimiento de una demanda de volumen significativa. La precisión no se ve afectada de ninguna manera durante este proceso.

Además, el mecanizado CNC ha hecho posible el modelado 3D de piezas para su uso posterior. A pesar del volumen se consigue la precisión requerida. Dentro del tiempo asignado, todas las piezas de un lote se elaboran con la misma calidad. Por tanto, hay poco desperdicio de material, lo que reduce los costes del producto.

Debido a que las fresadoras CNC se basan en códigos para simular piezas, se elimina el error humano. Sin embargo, el operador de una máquina CNC todavía tiene cierto control sobre el proceso de producción. El operador afecta de manera crítica la precisión de un proyecto de fresado CNC. Es el encargado de la calibración de las herramientas de corte y el ajuste de trabajo.

Aun así, también deben poder detectar cuándo sus herramientas no pueden producir el mejor resultado. En general, existe una probabilidad mucho menor de error humano. Producir piezas complicadas con tolerancias tan pequeñas como 0,004 mm es sencillo. Es vital recordar que no todas las máquinas CNC son iguales y producen piezas con un alto grado de precisión.

La producción puede comenzar una vez que el trabajador haya configurado la máquina con los criterios de diseño requeridos. La creación de piezas es relativamente rápida una vez que la máquina CNC está en producción. Las máquinas CNC modernas son muy escalables y pueden producir grandes piezas.

Su capacidad para crear grandes cantidades de un solo artículo o lotes enormes los diferencia de los procesos manuales y las herramientas habituales. La cantidad de piezas que las máquinas CNC pueden producir es ilimitada. Por tanto, permite a las empresas utilizar mejor sus activos y ayudas financieras.

Una máquina CNC puede tener un costo inicial alto pero reducir los gastos continuos. El mecanizado CNC es rentable debido a su alta tasa de producción y bajo precio de producción. Otra forma de ahorrar costes es exigir menos formación. Además, los operadores pueden aprender virtualmente a operar máquinas CNC, lo que mejora el atractivo del mecanizado CNC.

De manera similar, el mecanizado CNC reduce la cantidad de trabajadores necesarios para completar las operaciones. Un único operador competente puede operar muchas máquinas CNC y cargarlas con los diseños requeridos. Por lo tanto, puede obtener una ventaja al trasladar los ahorros en costos laborales a sus clientes.

Una máquina CNC requiere que un operador ingrese un código y realice el mantenimiento de la máquina. Todo lo demás está automatizado. El hecho de que los trabajadores no necesiten estar cerca de las herramientas de corte puede aumentar la seguridad en el lugar de trabajo.

Desde la llegada de las herramientas CNC, el procesamiento ha experimentado una disminución en los incidentes relacionados con la salud y la seguridad en el lugar de trabajo. Una máquina CNC puede resultar sencilla para un usuario con formación y experiencia. Puede que sea más desafiante que un taladro inalámbrico, pero un trabajador nuevo aún puede manejar una máquina CNC compleja.

Las industrias dependen en gran medida de las máquinas CNC. Mantenerlos es esencial para garantizar una producción productiva y reducir el tiempo de inactividad. La longevidad de las máquinas se puede prolongar fácilmente limpiándolas y engrasándolas de forma rutinaria. Los residuos y la mala lubricación pueden provocar el desgaste de las herramientas y degradar la calidad de las piezas.

Por lo tanto, crear un plan de supervisión regular que incluya comprobaciones de alineación y reparación de piezas desgastadas conduce a la longevidad. También es fundamental un mantenimiento preciso del sistema de datos con una planificación y asignación de recursos eficientes. Los sistemas bien definidos y las formas sencillas de informar problemas permiten reacciones rápidas ante los problemas.

Además, mantener un inventario de repuestos reduce el tiempo de inactividad. Ofrece acceso rápido a elementos necesarios y difíciles de encontrar. Estas acciones trabajan juntas para mantener las máquinas CNC en óptimas condiciones de funcionamiento, permitiendo procesos productivos y continuos.