El comienzo de un camino que conduce al sistema de circuito cerrado CNC se convierte en la entrada al mundo de las tecnologías de producción avanzadas. En el mundo del CNC, estos sistemas sirven como pilares de precisión con sus modelos de retroalimentación. Uno puede imaginar una sinfonía en la que cada instrumento desempeñe correctamente su papel: tal es la alineación y la precisión de estos sistemas.

Sensores, servos y software forman una interacción de precisión delicadamente coreografiada. Este manual muestra el camino a los principiantes y les revela formas secretas de funcionamiento en circuito cerrado: un milagro tecnológico en el mecanizado moderno.

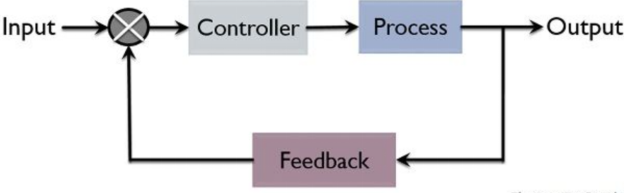

Los bucles de retroalimentación en los sistemas CNC garantizan un control constante de la precisión. Los motores y variadores se sincronizan, lo que reduce la deriva. Los sensores avanzados detectan discrepancias mínimas y ajustan instantáneamente las trayectorias. Los controladores de alta velocidad interpretan datos complejos y optimizan las trayectorias de las herramientas.

Se realizan ajustes en tiempo real, manteniendo la integridad dimensional. Estos sistemas superan en confiabilidad a sus contrapartes tradicionales de circuito abierto. Equipados con algoritmos sofisticados, los sistemas de circuito cerrado CNC transforman la dinámica del mecanizado. La eficiencia aumenta, el tiempo de inactividad disminuye. Las herramientas de precisión se convierten en una expectativa estándar, no en un lujo.

Los sistemas CNC, con sus algoritmos avanzados, permiten un control superior en tareas complejas. Los mecanismos de retroalimentación ajustan las operaciones sobre la marcha, asegurando precisión.

La alineación de los ejes y la velocidad del husillo mantienen un alto nivel de precisión. Los ajustes rápidos en tiempo real marcan la singularidad del CNC. El control de precisión se vuelve primordial en el mecanizado complejo.

Los sistemas de circuito cerrado en CNC destacan por ofrecer una mayor precisión. Las correcciones minuciosas son posibles gracias al seguimiento continuo. La precisión de la calibración se logra mediante sensores sofisticados. Las geometrías complejas se representan con precisión con una mecánica afinada. Una mayor precisión se traduce en una calidad superior del producto.

Los márgenes de error caen en picado con los sistemas de circuito cerrado CNC. El seguimiento continuo detecta discrepancias a tiempo. Los mecanismos de control adaptativo rectifican los errores rápidamente. Los algoritmos de aprendizaje automático predicen y previenen posibles imprecisiones. La reducción de la intervención humana minimiza la probabilidad de error. La reducción de errores es crucial para la fabricación de alto riesgo.

Los sistemas CNC aprovechan la retroalimentación para lograr un rendimiento óptimo. Los sensores recopilan datos en tiempo real, lo que mejora la toma de decisiones. Los bucles de retroalimentación ajustan los parámetros para obtener mejores resultados. Las respuestas inteligentes a condiciones variables ejemplifican la sofisticación del sistema. Utilizando retroalimentación, las máquinas CNC logran una precisión incomparable.

La estabilidad es inherente a los sistemas de circuito cerrado CNC. El monitoreo constante garantiza un funcionamiento consistente. Las variaciones se corrigen inmediatamente, manteniendo la integridad del proceso. Las fluctuaciones de temperatura y las inconsistencias de materiales se solucionan rápidamente. La estabilidad en el proceso conduce a resultados predecibles y confiables.

La eficiencia en las operaciones CNC se dispara con los sistemas de circuito cerrado. La velocidad y la precisión se fusionan, reduciendo los tiempos de ciclo. Los ajustes automatizados ahorran tiempo y recursos. Los procesos optimizados mejoran el rendimiento. Las ganancias en eficiencia son significativas y tienen un impacto positivo en la productividad general.

La automatización alcanza nuevas alturas con la tecnología de circuito cerrado CNC. La programación avanzada permite realizar tareas complejas de forma autónoma. Se reduce la supervisión humana, lo que mejora la velocidad operativa. Las máquinas operan con mayor independencia, lo que demuestra el poder de la automatización en la fabricación moderna.

Característica | Sistemas de circuito cerrado CNC | Sistemas CNC de bucle abierto | Detalle de comparación | Impacto en la precisión | Impacto en la eficiencia | Beneficio general |

Mecanismo de control | Bucle de retroalimentación | Sin realimentación | Los bucles cerrados se ajustan en tiempo real | Alta precisión | Eficiencia mejorada | Circuito cerrado superior |

Manejo de errores | Error de corrección | Sin corrección de errores | Los bucles cerrados corrigen errores | Errores reducidos | Rendimiento estable | Lazo cerrado ventajoso |

Nivel de precisión | Alto | Moderado | Mayor precisión con retroalimentación | Precisión mejorada | Salida consistente | Beneficioso en circuito cerrado |

Eficiencia | Alto | Variable | Los ajustes en tiempo real mejoran la eficiencia | - | Alta eficiencia | Bucle cerrado favorable |

Estabilidad del proceso | Estable | Menos estable | La retroalimentación garantiza la coherencia | - | Operación constante | Preferible circuito cerrado |

Integración de automatización | Mejorado | Limitado | Mejor integración con los sistemas de automatización. | - | Mayor automatización | Circuito cerrado óptimo |

¡Tabla de Beneficios de los sistemas CNC de lazo cerrado en precisión y eficiencia!

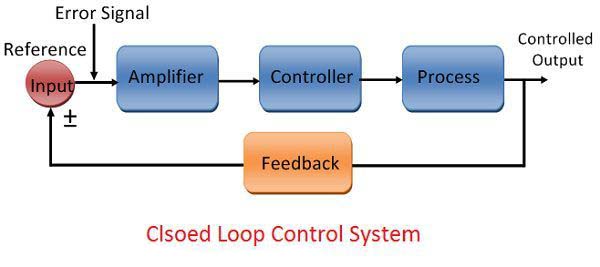

Un componente básico de la ingeniería aeroespacial de precisión moderna son los sistemas de control de circuito cerrado en las máquinas CNC. Estos sistemas están siempre en acción, vigilando y ajustando los procesos de operaciones para garantizar que sean totalmente óptimos. Los datos en tiempo real se envían desde los sensores a la unidad de control.

Los ajustes se realizan automáticamente, de acuerdo con objetivos predeterminados. Los resultados se ajustan constantemente a lo que se desea y se realizan las correcciones correspondientes. Las partes integrales son actuadores, controladores y sensores. La adaptabilidad del sistema hace posible que tareas complejas se vuelvan manejables.

El control de circuito cerrado, que es eficiencia y precisión, ha revolucionado las operaciones del CNC.

En comparación con los sistemas de circuito cerrado, los sistemas de circuito abierto no poseen retroalimentación en tiempo real. Por el contrario, los sistemas de circuito cerrado rastrean las salidas y realizan cambios en las entradas. El bucle abierto utiliza condiciones preestablecidas que no se ajustan. La precisión supera la rigidez en sistemas de circuito cerrado.

El circuito cerrado se basa en la adaptabilidad, mientras que el circuito abierto sigue un camino fijo. La naturaleza automática de la corrección de errores en bucle cerrado es una diferencia de lo que se obtiene en bucle abierto.

Las tasas de eficiencia del sistema de circuito cerrado son mucho más altas que las del circuito abierto. Para tareas de misión crítica y de precisión, el uso de un sistema de circuito cerrado es común. Los sistemas de bucle abierto son más fáciles de implementar pero tienen menos capacidad de respuesta.

La retroalimentación juega un papel vital en los sistemas de circuito cerrado. Esto proporciona un ajuste y precisión constantes. Los sensores recopilan datos que afectan las decisiones tomadas por la unidad de control.

A través de los circuitos de retroalimentación se corrigen las desviaciones y se mantiene la coherencia del proceso. El análisis de datos inmediato se utiliza en ajustes en tiempo real. Se logra una mejor eficiencia del sistema mediante el uso adecuado de la retroalimentación. La retroalimentación convierte a las máquinas CNC en herramientas inteligentes y flexibles.

La coherencia del desempeño se logra mediante el proceso de retroalimentación. La adaptabilidad de este sistema depende de la calidad de la retroalimentación. Los mecanismos de retroalimentación fortalecen los niveles de precisión y eficiencia en las operaciones del CNC.

El sistema de circuito cerrado de CNC utiliza sensores que transmiten información instantáneamente. La retroalimentación de la posición del motor llega al controlador a la velocidad del rayo. Los ajustes se producen en microsegundos, lo que mejora la eficiencia operativa. Manteniendo la precisión, el sistema responde dinámicamente a los datos posicionales. La retroalimentación basada en sensores garantiza la optimización del proceso.

La detección de errores es fundamental en la operación de circuito cerrado del CNC. Las discrepancias en el movimiento se corrigen inmediatamente. Los controladores detectan desviaciones e implementan rápidamente medidas correctivas. La precisión se mantiene mediante ajustes continuos de errores. La resiliencia del sistema se refuerza frente a las inconsistencias operativas.

La calibración de ejes en CNC es fundamental para operaciones precisas. Cada eje está ajustado para un rendimiento óptimo. La calibración implica pruebas rigurosas de las coordenadas X, Y, Z. Al garantizar un movimiento suave, la calibración reduce la tensión mecánica. La alineación precisa de los ejes garantiza una ejecución impecable.

La precisión en el sistema de circuito cerrado del CNC es primordial. Los movimientos se controlan con exactitud. Los ajustes finos garantizan una precisión nítida. Al minimizar la deriva mecánica, el sistema mantiene un control estricto. Las maniobras precisas dan como resultado una calidad del producto incomparable.

La corrección automática es parte integral de la funcionalidad del CNC. Las anomalías del sistema provocan una rectificación inmediata. Los mecanismos de autocorrección se adaptan a las variables ambientales. La coherencia operativa se preserva mediante ajustes automatizados. La corrección sin esfuerzo mejora la longevidad y confiabilidad de la máquina.

La calidad constante es un sello distintivo del sistema de circuito cerrado CNC. Las tareas repetitivas producen resultados idénticos. La uniformidad se mantiene en todos los lotes de producción. Se mantienen altos estándares constantemente. Al garantizar la uniformidad del producto, el sistema personifica la excelencia en la fabricación.

Se logra una precisión mejorada gracias a la sofisticada tecnología del CNC. Los detalles minuciosos se capturan con precisión. La ingeniería avanzada proporciona una precisión elevada. La meticulosa atención al detalle define el resultado del sistema. Las mejoras en la precisión contribuyen significativamente a la superioridad del producto.

El monitoreo del sistema en CNC proporciona una supervisión integral. Las fuentes de datos en tiempo real informan el estado operativo. La vigilancia continua garantiza la integridad del sistema. La monitorización permite un mantenimiento proactivo, evitando posibles fallos. A través del monitoreo atento del sistema, se garantiza la longevidad operativa.

Los mecanismos de parada de emergencia esenciales están presentes en las máquinas CNC. En casos de emergencia, estos sistemas activan el apagado instantáneo. La seguridad del operador es una prioridad absoluta y estas características reducen la incidencia de accidentes. Una acción rápida ante paradas de emergencia puede evitar grandes pérdidas. Estos mecanismos de seguridad minimizan en gran medida los riesgos operativos.

En las operaciones CNC, los operadores deben usar ropa protectora. Las gafas de seguridad, los guantes y los protectores auditivos no pueden verse comprometidos. Para protegerse contra posibles residuos y ruidos, se necesita un protector de engranajes. La implementación de ropa protectora es fundamental para la prevención de lesiones. El uso de equipos de seguridad frecuentemente aumenta la operatividad general.

La limpieza en el lugar de trabajo del CNC es fundamental. Los peligros operativos pueden resultar de escombros y desorden. La limpieza periódica ayuda a evitar la acumulación de materiales que podrían obstaculizar el funcionamiento de la maquinaria. Un entorno bien organizado simplifica las operaciones y reduce los riesgos. La conexión entre la limpieza en el lugar de trabajo y una mayor seguridad es directa.

La seguridad del CNC requiere mantenimiento periódico de la máquina y grabado y fresado controles rutinarios. Con inspecciones periódicas, los posibles problemas se detectan a tiempo. Componentes como husillos, motores y diferentes herramientas están asociados a un seguimiento constante. Con estas comprobaciones, el mantenimiento preventivo evita averías inesperadas. Las inspecciones periódicas de las máquinas dan como resultado procedimientos más seguros y consistentes.

Los usuarios de CNC necesitan una formación operativa integral. La gestión eficaz de las máquinas tiene el potencial de reducir los riesgos de accidentes. La capacitación incluye estándares de operación segura y respuestas de emergencia. Es importante comprender la complejidad de las máquinas mediante formación por razones de seguridad. Los operadores capacitados tendrán menos probabilidades de enfrentar escenarios peligrosos.

La vida y la seguridad de las máquinas CNC dependen de un mantenimiento regular. El mantenimiento regular mantiene la maquinaria funcionando de la mejor manera. La gestión proactiva del desgaste evita fallos de funcionamiento.

Los procedimientos de mantenimiento contribuyen a un entorno de operaciones más seguro. Las máquinas con el mantenimiento adecuado son menos peligrosas para los operadores.

Se deben seguir estrictamente los protocolos de seguridad en el entorno CNC. Los protocolos son procedimientos tales como instrucciones sobre el uso apropiado de la máquina y respuesta a emergencias.

Estas acciones de seguridad se ven reforzadas por los simulacros periódicos. Los protocolos de seguridad minimizan los riesgos si se cumplen. También es imperativo que todos los operadores comprendan y cumplan estas normas para que el entorno de trabajo sea seguro.

Una calibración meticulosa es vital para los sistemas de circuito cerrado CNC. Utilizando calibres de precisión, los operadores ajustan los ejes X, Y, Z para lograr una precisión óptima. La calibración implica ajustar los controladores PID, asegurando que cada comando se traduzca en movimientos precisos.

La recalibración periódica y las actualizaciones posteriores al software mantienen la integridad del sistema. Los registros de calibración son esenciales para garantizar la calidad.

Después de la configuración, la prueba del sistema en un CNC de circuito cerrado es crucial. Las pruebas implican ejecutar programas de diagnóstico para comprobar la capacidad de respuesta del servomotor. Pruebas rigurosas simulan condiciones del mundo real, identificando posibles errores en la interpretación del código G.

Las pruebas frecuentes aumentan la longevidad y garantizan la eficiencia. Los registros del sistema proporcionan información valiosa para los programas de mantenimiento.

Para los sistemas de circuito cerrado CNC, las actualizaciones de software no son negociables. Estas actualizaciones mejoran las capacidades de procesamiento de código G. Los operadores deben garantizar la compatibilidad con el hardware existente.

Después de la actualización, se recomienda la recalibración. Las actualizaciones suelen incluir correcciones de errores, lo que mejora la confiabilidad del sistema. Las actualizaciones periódicas constituyen la piedra angular de la eficiencia y la longevidad del sistema.

Garantizar conexiones robustas en los sistemas de circuito cerrado CNC es primordial. Inspeccionar las conexiones Ethernet o USB para verificar la integridad de la transferencia de datos es clave.

Las conexiones sueltas pueden provocar daños en los datos, lo que afecta la precisión. Los controles periódicos evitan tiempos de inactividad inesperados. La integridad de la conexión influye directamente en la precisión de la ejecución de la trayectoria.

Las inspecciones de seguridad son la columna vertebral de las operaciones CNC de circuito cerrado. Los inspectores examinan las paradas de emergencia, los sistemas de protección y las funciones de bloqueo del eje.

Garantizar que todos los protocolos de seguridad cumplan con los estándares de la industria militar minimiza los riesgos. Las inspecciones periódicas son obligatorias para la seguridad del operador. Estos controles protegen contra posibles fallas mecánicas.

En los sistemas CNC de circuito cerrado, la instalación precisa de las herramientas es fundamental. Los operadores deben alinear las herramientas correctamente para un mecanizado preciso. La calibración de la herramienta con respecto a puntos de referencia garantiza la precisión dimensional. La instalación incorrecta de herramientas provoca errores importantes en los productos finales. Es necesario realizar controles periódicos del desgaste de las herramientas para mantener la precisión.

Alineación de ejes en los CNC de circuito cerrado exige una alta precisión. Garantizar la perpendicularidad entre ejes mejora la precisión del mecanizado. La desalineación provoca errores en los productos terminados.

Se recomiendan controles periódicos utilizando herramientas de alineación láser. La alineación adecuada reduce el desgaste de la herramienta y prolonga la vida útil de la máquina. Es un factor crítico para mantener la calidad del producto.

La integración de mecanismos de retroalimentación en sistemas de circuito cerrado CNC mejora la precisión. Los sensores monitorean las posiciones de las herramientas en tiempo real y ajustan las desviaciones de inmediato.

Los bucles de retroalimentación corrigen errores, garantizando que los productos cumplan con las especificaciones de diseño. Esta integración es esencial para geometrías complejas, donde la precisión es primordial. La retroalimentación continua mejora la confiabilidad del sistema y la consistencia del producto.

Los sistemas CNC de circuito cerrado cuentan con una precisión inigualable. Con servomotores y codificadores, los ajustes minuciosos son una rutina. Los niveles de precisión alcanzan hasta 0,001, ideal para diseños complejos.

La retroalimentación en tiempo real garantiza el cumplimiento de la trayectoria de la herramienta. Esta precisión fomenta la innovación en sectores que exigen exactitud, como el aeroespacial. Cada corte refleja la gran precisión del sistema.

La minimización de errores es un sello distintivo de los CNC de circuito cerrado. Los bucles de retroalimentación detectan y rectifican las desviaciones al instante. La autocorrección del sistema reduce los casos de retrabajo. Con el tiempo, menos errores ahorran recursos sustanciales. El monitoreo constante garantiza dimensiones consistentes del producto. Es un cambio de paradigma en la fabricación, que da prioridad a resultados libres de errores.

La velocidad en los CNC de circuito cerrado es notablemente alta. Los ajustes rápidos del servo permiten tiempos de mecanizado más rápidos. Las velocidades superan los sistemas tradicionales de circuito abierto, optimizando los ciclos de producción.

El tiempo ahorrado por componente se acumula, lo que aumenta el rendimiento general. La velocidad mejorada cambia las reglas del juego, especialmente en entornos de fabricación de gran volumen.

La eficiencia en los CNC de circuito cerrado es ejemplar. Se optimiza el consumo de energía, reduciendo los costos operativos. El uso eficiente de las materias primas minimiza el desperdicio. La capacidad del sistema para realizar tareas complejas de forma rápida y precisa respalda su eficiencia. Esta eficiencia es vital en entornos de fabricación competitivos, donde la optimización de recursos es clave.

La confiabilidad en los sistemas CNC de circuito cerrado no tiene paralelo. La retroalimentación constante garantiza que las operaciones se desarrollen sin problemas. Las averías son raras, ya que el sistema autodiagnostica problemas potenciales. Esta confiabilidad es crucial para industrias donde el tiempo de inactividad es costoso. Es un sistema robusto diseñado para un funcionamiento ininterrumpido y a largo plazo.

La garantía de calidad en los CNC de circuito cerrado es inherente. Con mecanismos de control precisos, la calidad constante es la norma. Los controles periódicos y los circuitos de retroalimentación mantienen altos estándares. Esta garantía es fundamental en industrias donde la calidad no es negociable. El diseño del sistema se centra inherentemente en mantener resultados de alta calidad.

La estabilidad en las operaciones CNC de circuito cerrado es una ventaja clave. Las fluctuaciones en las condiciones externas afectan mínimamente el rendimiento. Las operaciones estables garantizan una producción constante durante largos períodos. Esta estabilidad es vital para tareas de mecanizado complejas y prolongadas. Es una piedra angular para industrias donde la previsibilidad y la coherencia son primordiales.

Las máquinas CNC de circuito cerrado esencialmente viven del monitoreo. Los sensores están activos y rastrean los movimientos comparándolos con los parámetros preestablecidos.

Cualquier desviación provoca ajustes inmediatos. Los sistemas operativos monitorean el estado del sistema a través de paneles de control que brindan el máximo rendimiento. Este tipo de vigilancia asegura que las operaciones estén dentro de los límites legales, lo que garantiza la equidad.

En los CNC de circuito cerrado, realizar ajustes de precisión es normal. El ajuste fino en tiempo real optimiza la operación de mecanizado. Se pueden realizar ajustes finos incluso a niveles micrométricos.

El ajuste de la configuración para optimizar ciertos materiales permite a los operadores obtener resultados de mayor calidad. Esta precisión abre las puertas a diseños complejos que antes eran imposibles.

Por lo tanto, la retroalimentación en tiempo real constituye la base de las operaciones CNC de circuito cerrado. Los sensores transmiten información inmediatamente, lo que permite ajustes en tiempo real.

Este ciclo de retroalimentación garantiza el cumplimiento de las especificaciones exactas. Hay una notable precisión en los productos finales mediante ajustes instantáneos. Es un método interactivo y adaptativo de mecanizado CNC.

La optimización de procesos en los CNC de circuito cerrado es una búsqueda continua. El análisis de los datos operativos da como resultado mejores parámetros.

La velocidad, el avance y las trayectorias de la herramienta se modifican para lograr un mecanizado eficiente. Estas optimizaciones acortan los tiempos de ciclo y aumentan la productividad. Estos pequeños cambios contribuyen a importantes eficiencias operativas durante un período de tiempo.

La detección de errores de los CNC de circuito cerrado es muy avanzada y además preventiva. El sistema detecta las diferencias antes de que se conviertan en grandes preocupaciones. La detección temprana evita el desperdicio de material y daños en las herramientas. Como enfoque preventivo, se trata de priorizar la prevención sobre la corrección. La detección de errores debe ser constante en un proceso de fabricación eficaz.

Los CNC de circuito cerrado tienen un control de calidad sistemático. La consistencia de la calidad del producto está garantizada por la precisión del sistema. Los controles demuestran que las normas son estrictas. El proceso se considera eficiente ya que los operadores intervienen sólo cuando se producen desviaciones. Este control es necesario en las industrias de precisión.

También es a través de actualizaciones periódicas del sistema que las máquinas CNC de circuito cerrado se mantienen en un rendimiento óptimo. Las actualizaciones suelen proporcionar nuevas funciones y mejoras de eficiencia.

Es esencial asegurarse de que las últimas versiones de hardware y software funcionen con él. La integridad del sistema se confirma mediante pruebas posteriores a la actualización. Estas mejoras son esenciales para garantizar que la máquina siga siendo relevante en un entorno tecnológico en constante cambio.

R. En el mundo del CNC, un circuito abierto y cerrado están tan lejos uno del otro como lo está hoy la noche. En circuitos cerrados existen mecanismos de retroalimentación; considerarlos como un flujo de información.

Controlan el movimiento de la máquina en términos de tiempo real. En segundo lugar, existen bucles abiertos que caracterizan una línea recta sin propiedades de retroalimentación como la del tren que se mueve sobre una sola vía. Sin embargo, esto no se corrige para los cambios en tiempo real, lo que significa que el bucle abierto no puede corregirse a sí mismo a diferencia de lo que hacen sus homólogos cerrados.

R. Es como un sistema de circuito cerrado en una máquina CNC que actúa como equilibrista con la barra de equilibrio. Este sistema recibe constantemente retroalimentación, como los pequeños cambios que siente un equilibrista. Adapta los movimientos de la máquina en tiempo real, asegurándose de que cada movimiento se ejecute con precisión.

Esta corrección continua permite que el proceso de mecanizado se mantenga encaminado, casi eliminando errores. De hecho, es este tipo de ajuste dinámico el que hace que los sistemas de circuito cerrado sean más precisos que los métodos tradicionales.

R. Trabajar con sistemas CNC de circuito cerrado a veces se siente como desentrañar un cubo de Rubik. Estos sistemas son complejos ya que se vuelven vulnerables a desafíos como la complejidad de los requisitos de calibración y mantenimiento.

Garantizar que los mecanismos de retroalimentación estén calibrados adecuadamente es un desafío que debe ser monitoreado en todo momento. Además, mantener actualizaciones de software y problemas de compatibilidad puede ser como pisar una cuerda floja tecnológica. Aunque existen estas desventajas, la precisión y la idoneidad que proporcionan se encuentran entre las claves para el mecanizado CNC avanzado.

Comprender las complejidades de los sistemas de circuito cerrado CNC abre un mundo de tecnología avanzada que marca el comienzo de nuevas oportunidades de fabricación. Este manual es como un faro que guía a los recién llegados a través del complejo laberinto de precisión, eficacia e ingenio que ofrecen estos sistemas.

Si los curiosos y los que desean sacar más provecho de esto, un paraíso de información les espera a su alcance. CNCYANGSEN. Embárquese en este viaje de descubrimiento y descubra una variedad de oportunidades que revelan los sistemas de circuito cerrado CNC.