Los cabezales de fresado angulares son el corazón de la producción avanzada; crean la precisión misma. En este blog, 'Dominar los cabezales de fresado angular: en nuestro libro 'Una guía para la fabricación avanzada', profundizamos más.

Nuestra exploración es exhaustiva e incluye tipos, aplicaciones y enfoques de configuración. Nuestro objetivo es hacer que las ideas complejas sean claras y sencillas.

Todo está intercalado con tecnicismos que hacen que la experiencia sea accesible. Tenga un agradable recorrido por la mecánica de precisión.

La función de los cabezales de fresado angular en el proceso de mecanizado es hacer posible la precisión y eficiencia en la creación de cortes angulares y detalles en las piezas de trabajo. Esta guía analiza varios tipos de cabezales de fresado angular, sus usos y los detalles técnicos asociados con cada tipo.

Los ángulos de corte se realizan en la pieza de trabajo mediante cortadores de un solo ángulo. Están construidos para crear ángulos de chaflán y se utilizan principalmente en actividades de achaflanado, biselado y preparación de costuras de soldadura.

El tamaño de la cara de corte y el ángulo del borde de estos cortadores pueden diferir, y esta última característica es muy importante para que los maquinistas obtengan la precisión adecuada en sus proyectos.

Un cortador de doble ángulo está definido por dos superficies en ángulo que se unen en la punta. Se utilizan principalmente para operaciones complicadas como ranurado, roscado y fresado de ranura en V.

Los ángulos duales brindan flexibilidad en las operaciones de mecanizado, por lo que son la herramienta estratégica en tareas de mecanizado de cortes angulares complejos.

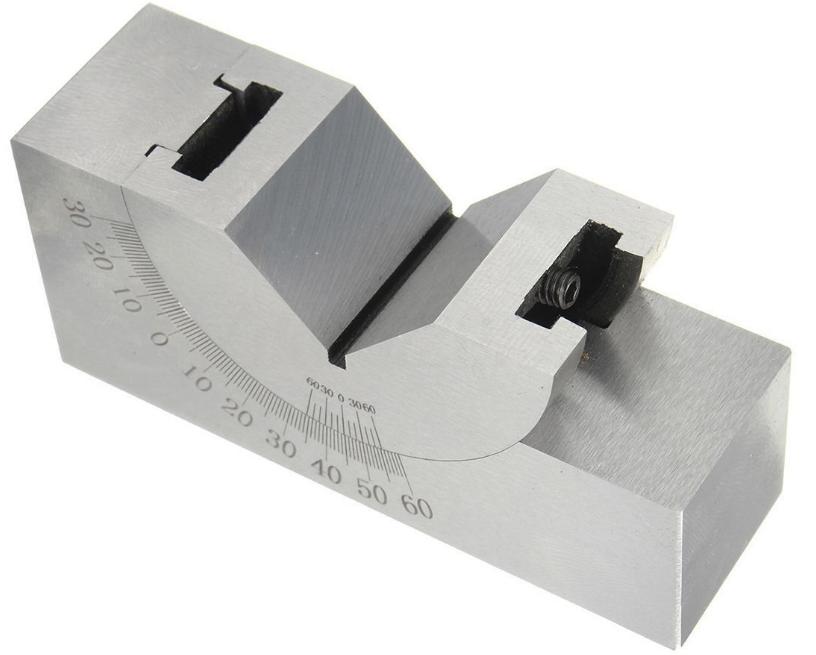

Los cabezales de fresado en ángulo ajustable ofrecen flexibilidad y capacidad de ajuste para operaciones de mecanizado personalizadas y de precisión. El cabezal ajustable de estos cabezales se puede configurar en diferentes ángulos debido a que un maquinista puede usar una herramienta para varios cortes en ángulo, lo cual es bastante útil para mejorar el flujo de trabajo y disminuir el tiempo de cambio de herramienta.

Los cabezales de fresado de ángulo fijo se caracterizan por un ángulo fijo, que a menudo se usa para tareas que requieren que el mismo ángulo sea constante todo el tiempo. Garantizan dureza y confiabilidad, de esta manera el ángulo se conserva e inalterable durante el proceso de rectificado, brindando precisión en la producción en masa.

Característica | Cortadores de un solo ángulo | Cortadores de doble ángulo | Cabezas ajustables | Cabezas fijas |

Ángulos de corte | 45° a 90° | 30° a 120° | Varía | Fijado |

Aplicaciones | Ranurado, biselado | Chaflanes traseros, ranuras en V | Diverso | Específico |

tipo de material | HSS, carburo | HSS, Carburo | HSS, Carburo | HSS, carburo |

Flexibilidad | Bajo | Moderado | Alto | Ninguno |

Tiempo de configuración | Corto | Corto | Largo | más corto |

Exactitud | Alto | Alto | Ajustable | más alto |

¡Tabla sobre tipos de cabezales de fresado angular!

El material de las fresas angulares es de gran importancia para definir su rendimiento y aplicabilidad para diversas tareas de mecanizado. Los materiales típicos que ofrecen varios niveles de dureza, resistencia al calor y larga vida útil son el acero de alta velocidad (HSS), el carburo y el cobalto.

El número de canales, la forma de los filos y el ángulo de la hélice definen la geometría de las fresas angulares y son cruciales para el rendimiento de la fresa. Las formas características definen la eficiencia del cortador en la eliminación de virutas, el control del calor y la calidad general del corte.

Las fresas angulares suelen estar recubiertas con sustancias como nitruro de titanio (TiN) o nitruro de aluminio y titanio (AlTiN) para mejorar su dureza y resistencia al desgaste y al calor. Los recubrimientos mejoran la vida útil de la herramienta y su rendimiento a altas velocidades.

Las fresas angulares están disponibles en diferentes tamaños, que se eligen en función de la necesidad particular de la tarea y del material a mecanizar. El diámetro y la longitud de la fresa deben ser adecuados a las referencias de la fresadora y al tamaño de la pieza.

El posicionamiento correcto de los cabezales de fresado angular es muy importante para obtener cortes exactos y limpios. La desalineación podría provocar diferencias en el mecanizado y un desgaste excesivo de la herramienta y la posible destrucción de la pieza de trabajo. Por lo tanto, la alineación debe comprobarse y ajustarse periódicamente.

La calibración del equipo de fresado angular garantiza que la máquina funcione dentro de las tolerancias establecidas. Esta operación es muy importante para controlar la precisión de los cortes y la calidad general de las piezas mecanizadas.

La herramienta adecuada para el fresado angular se elige en función del material de la pieza, el tipo de corte y las capacidades de la fresadora. La elección correcta de la herramienta es crucial para un mecanizado productivo y de calidad.

Tener el ajuste de la velocidad de operación de fresado es muy importante para la optimización del proceso de corte. Diversos materiales y tipos de cortes necesitan diferentes velocidades para optimizar el rendimiento de la cortadora y extender su vida útil.

El avance en el fresado angular debe adaptarse exactamente a las propiedades del material y al acabado de la pieza. Un control adecuado de las velocidades de avance puede tener un gran efecto en la calidad del corte y la eficiencia del proceso de mecanizado.

El fresado ascendente es el más preferible cuando se utiliza un cortador que gira en la misma dirección de avance debido a su capacidad para realizar cortes limpios y manejar virutas de manera eficiente. Este método también tiene un retroceso menor y puede aumentar la vida útil de la cortadora.

El fresado convencional, debido a que la fresa gira en contra del avance, se aplica cuando el uso del fresado ascendente es imposible debido a la rigidez o el juego de la máquina. Aunque puede resultar más complicado desde el punto de vista del control del chip, hay situaciones en las que esta opción es necesaria.

El fresado helicoidal es un proceso vivo en el que la acción de corte se lleva a cabo mediante el movimiento helicoidal del cortador. Este método es particularmente adecuado para roscar o cortar ranuras helicoidales, pero necesita la configuración y el ajuste más cuidadosos para garantizar la precisión.

Por otro lado, el fresado de perfiles se logra dando forma a los contornos o perfiles externos de una pieza. Este método es complicado porque necesita trayectorias de herramienta precisas y, a veces, también varias pasadas para obtener correctamente el perfil adecuado.

El conocimiento de los fundamentos del código G, el lenguaje de programación. maquinas cnc es crucial para preparar y poner en marcha las operaciones de fresado angular. El código G controla el movimiento de la máquina, la velocidad a la que corta y las direcciones a seguir.

En Mecanizado CNC, El código M se utiliza para operar las funciones de hardware de la máquina, p. flujo de refrigerante o velocidad del husillo. El uso óptimo del código M es esencial para mejorar la eficiencia y seguridad de los procesos de fresado angular.

El software de simulación ayuda a los maquinistas a ver y probar su programación CNC antes de que comience el fresado. Este es un paso muy importante para evitar errores y conseguir un proceso de mecanizado óptimo.

Las estrategias de optimización de la programación CNC para la operación de un molino angular pueden mejorar sustancialmente la productividad y el resultado. Las tácticas podrían incluir la modificación de las rutas de corte, el cambio de velocidad y avance y la introducción de soluciones de herramientas avanzadas.

Las máquinas CNC hacen posibles las operaciones de fresado modernas. Ofrecen la precisión y manejabilidad que se requiere para realizar cortes en bisel difíciles y garantizan la calidad de los trabajos de mecanizado.

Las fresas son instrumentos esenciales en el fresado angular, destinados a realizar diferentes funciones de corte. Los cortadores seleccionados según las necesidades del trabajo son fundamentales para el éxito.

Los dispositivos de sujeción son dispositivos que mantienen estable la pieza de trabajo cuando el molino está en funcionamiento. Se requieren dispositivos correctamente elegidos e instalados para garantizar la precisión y la ausencia de movimiento o deslizamiento durante el corte.

Los sistemas de refrigeración desempeñan un papel fundamental en el control de la temperatura durante las operaciones de fresado. Ayudan a controlar el calor, reducen el desgaste de las herramientas y mejoran la calidad de la superficie al enjuagar las virutas y enfriar la zona de corte.

Durante el fresado puede producirse una desviación de la herramienta, lo que influye en la precisión del corte. Entre los factores que causan la deflexión se deben mencionar la longitud, el diámetro y el material de la herramienta. Los factores que los afectan deben comprenderse y gestionarse para preservar la precisión.

El control del calor durante el fresado es lo suficientemente importante como para evitar daños a la herramienta y/o a la pieza de trabajo. El control eficiente del calor conduce a una vida útil más larga de la herramienta y una mejor calidad de acabado.

El logro de un acabado superficial de alta calidad depende de una regulación precisa de los parámetros de fresado y del estado de la herramienta. El acabado superficial es un factor importante en relación con los aspectos estéticos y funcionales de una pieza mecanizada.

El MRR debe optimizarse para lograr eficiencia sin comprometer la calidad. Un aumento de MRR puede acelerar el tiempo de producción, pero puede hacer que el acabado de la superficie y la vida útil de la herramienta se vean afectados.

Los instrumentos de medida como calibradores, micrómetros y también CMM (máquinas de medición por coordenadas) son muy importantes para comprobar las dimensiones y ángulos de las piezas mecanizadas y asegurarse de que cumplen con las especificaciones establecidas.

La calibración de las fresadoras debe realizarse periódicamente para garantizar la exactitud y precisión durante las operaciones de mecanizado. La calibración es lo que hace que la máquina funcione como debería y cree piezas dentro de las tolerancias permitidas.

La compensación de errores implica un ajuste fino del proceso de la máquina para neutralizar los errores conocidos de la geometría de la herramienta o de las funciones de la máquina. Esta tradición es imprescindible para obtener la máxima precisión en el fresado angular.

La eficacia del control del proceso de fresado en ángulo requiere el control y ajuste en tiempo real de los parámetros de mecanizado para mantener un rendimiento correcto. Esto implica controlar velocidades, alimentaciones y sistemas de enfriamiento para garantizar la uniformidad y la calidad durante todo el proceso de producción.

Durante el análisis exhaustivo de los cabezales de fresado angular, hemos considerado diferentes clases de ellos, que van desde simples cortadores de un solo ángulo hasta cabezales ajustables multipropósito.

Hemos abordado los materiales, la geometría del cortador y la selección y configuración adecuadas de las herramientas para obtener resultados de mecanizado óptimos. Tenga en cuenta que el arte de los cabezales de fresado en ángulo puede mejorar significativamente la precisión y la productividad de su producción.

Para obtener más detalles y respuestas avanzadas sobre fresado en ángulo, visite CNCYANGSEN. Lleve sus capacidades de fabricación a un nivel superior utilizando el avance actual de los cabezales de fresado angular.