Las máquinas herramientas de CNC (control numérico de computadora) juegan un papel fundamental en la fabricación moderna, que sirve como la columna vertebral del mecanizado de precisión y la producción industrial. Estas herramientas están diseñadas para realizar tareas complejas de corte, conformación, perforación y acabado con una precisión y eficiencia incomparables.

Su integración en el proceso de fabricación ha transformado industrias como aeroespacial, automotriz, atención médica y electrónica, donde la alta precisión y la consistencia son primordiales.

La importancia de las máquinas herramientas CNC radica en su capacidad para mejorar la eficiencia, la precisión y la productividad. A diferencia de las herramientas manuales, las máquinas herramientas CNC funcionan con instrucciones preprogramadas, asegurando que cada corte o movimiento se ejecute con precisión exacta. Esto reduce el desperdicio de material, minimiza el error humano y acelera los plazos de producción.

Por ejemplo, un cortador de fresado adecuadamente elegido puede aumentar la salida mientras se mantiene tolerancias estrictas, lo cual es crucial para los componentes que requieren una alta precisión dimensional.

Sin embargo, seleccionar las herramientas CNC incorrectas puede conducir a desafíos significativos. La mala elección de la herramienta puede dar lugar a cortes inconsistentes, un desgaste de herramientas prematuros o incluso dañar la pieza de trabajo o la máquina en sí.

Por ejemplo, el uso de una herramienta que no se adapta al material que se mecaniza puede causar sobrecalentamiento o astillado, lo que lleva a un mayor tiempo de inactividad y mayores costos operativos. Por lo tanto, comprender cómo elegir las máquinas herramientas correctas de CNC es vital para las empresas que tienen como objetivo optimizar sus procesos de producción.

Este artículo proporcionará una guía completa para las máquinas de máquinas de CNC, comenzando con su definición y tipos y luego se sumergirá en los factores clave a considerar al seleccionarlas. Al comprender estos fundamentos, los fabricantes pueden tomar decisiones informadas que garanticen el rendimiento y la durabilidad de la herramienta óptimas.

Las máquinas herramientas de CNC son dispositivos especializados utilizados en procesos de mecanizado automatizados para dar forma, cortar o terminar materiales en formas precisas. Son operados por CNC Systems, que ejecutan instrucciones preprogramadas para realizar operaciones de mecanizado específicas. Estas herramientas son esenciales para tareas que requieren alta precisión y repetibilidad, lo que las hace indispensables en los entornos de fabricación.

Es importante distinguir las máquinas herramientas CNC de las propias máquinas CNC. Mientras que una máquina CNC se refiere a toda la configuración, incluida el cuerpo de la máquina, el sistema de control y las piezas móviles, el término "Máquinas CNC Máquinas" se refiere específicamente a los componentes utilizados para cortar, perforar o dar forma a los materiales.

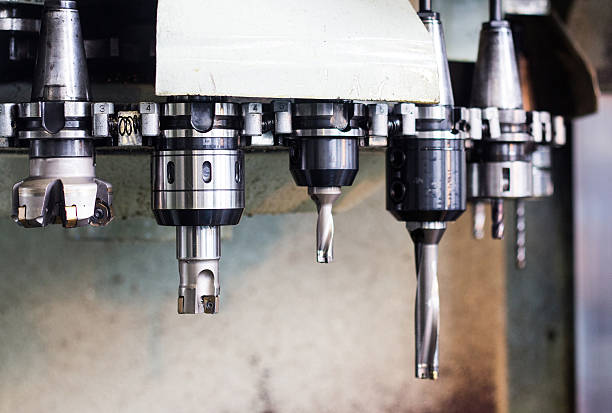

Los ejemplos incluyen cortadores de fresado, herramientas de giro y ruedas de molienda. Las herramientas son la interfaz entre la máquina CNC y la pieza de trabajo, impactando directamente la calidad del producto terminado.

Las máquinas herramientas de CNC se pueden clasificar ampliamente en tres tipos en función de su aplicación:

1. Herramientas de corte:

○ Cortadores de fresadoras: Se utiliza para eliminar el material para crear formas y superficies precisas.

○ Simulacros: Ideal para crear agujeros de diferentes tamaños y profundidades.

○ Herramientas de giro: Se usa en los tornos para dar forma a las partes cilíndricas eliminando el material.

2. Herramientas de acabado:

○ Ruedas de molienda: Asegure acabados suaves y dimensiones precisas al eliminar pequeñas cantidades de material.

○ Herramientas de pulido: Mejore la calidad y el brillo de la superficie, a menudo utilizados para fines decorativos o funcionales.

3. Herramientas especializadas:

○ Herramientas de grabado: Cree patrones o marcas intrincadas en las superficies.

○ Herramientas de tapping: Se usa para cortar hilos internos en agujeros.

○ Herramientas de chaflán: Se utiliza para crear bordes biselados para fines funcionales o estéticos.

El rendimiento de las máquinas herramientas CNC depende de sus materiales y recubrimientos. Los materiales de la herramienta comunes incluyen:

● Carburo: Conocido por su dureza y resistencia al calor, por lo que es ideal para aplicaciones de alta velocidad.

● Acero de alta velocidad (HSS): Ofrece buena resistencia y resistencia al desgaste para el mecanizado de uso general.

● Cerámica: Adecuado para operaciones de alta temperatura y materiales duros como el hierro fundido.

Además de la composición de materiales, los recubrimientos de herramientas juegan un papel crucial en la mejora del rendimiento de la herramienta y la longevidad. Los recubrimientos como el nitruro de titanio (estaño) y el óxido de aluminio (al₂o₃) reducen la fricción, mejoran la resistencia al desgaste y mejoran la eficiencia de corte. Por ejemplo, una herramienta de carburo con un recubrimiento de estaño puede manejar velocidades más altas y durar significativamente más que una herramienta no recubierta.

La selección de las máquinas herramientas CNC correctas requiere una evaluación cuidadosa de varios factores para garantizar la eficiencia, la durabilidad y la precisión en las operaciones de mecanizado. Aquí hay un desglose de las consideraciones clave:

El tipo de material mecanizado juega un papel crítico en la selección de herramientas. Los metales duros como el acero o el titanio requieren herramientas robustas como carburo o cerámica, que pueden soportar altas temperaturas y resistir el desgaste.

Por el contrario, los materiales más suaves como los plásticos, los compuestos o la madera son más adecuados para herramientas de acero de alta velocidad (HSS), que ofrecen una mayor flexibilidad y nitidez. Por ejemplo, los cortadores de fresado con bordes afilados y recubrimientos de baja fricción funcionan bien para el aluminio, mientras que las herramientas recubiertas de diamantes son ideales para mecanizar compuestos.

La escala de producción determina la durabilidad y el tipo de herramientas necesarias. Para la fabricación de alto volumen, las herramientas con recubrimientos avanzados y la larga resistencia al desgaste, como las herramientas de carburo recubiertas de nitruro de titanio, son esenciales para el uso prolongado. Por el contrario, la producción o creación de prototipos de lotes pequeños puede priorizar herramientas rentables sobre la longevidad.

Las tolerancias estrechas y los diseños intrincados requieren herramientas especializadas con alta precisión. Industrias como la fabricación de dispositivos aeroespaciales y médicos demandan herramientas ultra precisas, como fábricas de micro-end o herramientas recubiertas de diamantes, garantizando acabados impecables y precisión dimensional.

La forma y el tamaño de una herramienta influyen directamente en el rendimiento de corte. Por ejemplo, las herramientas con ángulos nítidos son óptimos para la ranura, mientras que las herramientas redondeadas son más adecuadas para el contorno. Las aplicaciones de subprocesos pueden requerir grifos de forma única o molinos de subprocesos para una operación eficiente.

Los recubrimientos de herramientas como el nitruro de titanio o el óxido de aluminio mejoran el rendimiento al reducir la fricción, mejorar la resistencia al calor y extender la vida útil de la herramienta. Estos recubrimientos son particularmente beneficiosos para aplicaciones de alta velocidad o mecanizado de materiales abrasivos.

La compatibilidad de una herramienta con velocidades de corte específicas, velocidades de alimentación y profundidades de corte es esencial para lograr resultados óptimos. Las herramientas que pueden operar en parámetros más altos mejoran la productividad sin comprometer la calidad.

La estabilidad de la herramienta depende de los soportes y husillos compatibles. Seleccionar herramientas que coincidan con la velocidad, el torque y las especificaciones de potencia de la máquina asegura un funcionamiento sin problemas y reduce el riesgo de falla de la herramienta.

El costo de equilibrio con calidad es crucial. Invertir en herramientas de alta calidad a menudo resulta en ahorros a largo plazo a través de un desgaste reducido, menos reemplazos y una mejor eficiencia de mecanizado, asegurando un mejor retorno de la inversión (ROI).

Al considerar cuidadosamente estos factores, los fabricantes pueden seleccionar máquinas de máquinas CNC que se alineen con sus necesidades de producción y objetivos operativos.

Seleccionar un proveedor confiable es tan crítico como elegir las máquinas herramientas CNC correctas. La reputación, los servicios de apoyo y la adherencia del proveedor a los estándares de calidad pueden afectar significativamente la eficiencia y la longevidad de sus herramientas.

Las herramientas de abastecimiento de marcas o proveedores de confianza aseguran la consistencia de calidad y rendimiento. Los proveedores acreditados a menudo tienen un historial probado de entregar herramientas duraderas adaptadas a diversas aplicaciones. Al evaluar un proveedor, busque revisiones de clientes, estudios de casos o testimonios que destacen su confiabilidad. Por ejemplo.

Los proveedores que ofrecen soporte técnico experto son invaluables, especialmente para las empresas que necesitan ayuda para seleccionar las herramientas adecuadas para aplicaciones específicas. Los proveedores confiables brindan soporte postventa, como garantías, reemplazos de herramientas y servicios de mantenimiento, garantizando operaciones ininterrumpidas. Esta guía puede ahorrar tiempo y reducir el riesgo de comprar herramientas incompatibles o deficientes.

En las industrias que requieren operaciones de mecanizado especializadas, las herramientas CNC personalizadas son esenciales. Proveedores de confianza como CNC Yangsen Proporcione soluciones de herramientas a medida para aplicaciones únicas, ayudando a industrias como aeroespaciales, automotrices y médicos a cumplir con sus requisitos específicos.

Certificaciones como ISO o CE aseguran que las máquinas herramientas de CNC cumplan con los estrictos estándares de calidad y seguridad. Las herramientas de proveedores certificados garantizan un rendimiento superior y el cumplimiento de las regulaciones de fabricación global, que ofrecen tranquilidad a los clientes.

La asociación con un proveedor de buena reputación garantiza el acceso a herramientas de alta calidad, orientación experta y la flexibilidad para satisfacer sus necesidades de producción.

Elegir las máquinas herramientas CNC correctas requiere una evaluación cuidadosa para garantizar que satisfagan las necesidades de su proceso de producción. Evaluar la calidad antes de la compra puede ahorrar tiempo, dinero y esfuerzo a largo plazo.

Las herramientas de alta calidad se caracterizan por materiales robustos como carburo, acero de alta velocidad (HSS) o cerámica. Examine la calidad de construcción buscando uniformidad y precisión en la construcción. Evite las herramientas con defectos visibles, superficies desiguales o acabados de calidad inferior, ya que pueden conducir a un bajo rendimiento o un desgaste prematuro.

Las revisiones de los clientes y los estudios de casos proporcionan información invaluable sobre el rendimiento de una herramienta. Los comentarios de los usuarios en industrias similares ayudan a medir la durabilidad, la eficiencia de reducción y la confiabilidad. Muchos proveedores comparten estudios de casos que muestran cómo sus herramientas se destacan en aplicaciones específicas, lo que los convierte en un recurso útil para la toma de decisiones informadas.

Antes de comprometerse con una compra, las pruebas de conducta se ejecutan para evaluar el rendimiento de la herramienta. Pruebe las herramientas en los materiales previstos para monitorear la eficiencia de corte, la calidad del acabado superficial y el desgaste de la herramienta. Esta evaluación práctica garantiza que la herramienta cumpla con sus requisitos y entregue resultados óptimos en condiciones del mundo real.

Seleccionar las máquinas herramientas CNC incorrectas puede interrumpir la producción, aumentar los costos y comprometer la calidad del producto. Evite estos errores comunes para garantizar un proceso de fabricación suave:

Cada material, ya sea metal, plástico o compuesto, requiere herramientas adaptadas a sus propiedades. El uso de herramientas inadecuadas para el material puede dar como resultado un rendimiento de corte deficiente, daños a la herramienta o acabados de productos inferiores. Siempre priorice las herramientas diseñadas específicamente para los materiales con los que trabaja.

Las herramientas incompatibles con el tamaño, la velocidad o el torque de su máquina CNC pueden conducir a operaciones inestables y una eficiencia reducida. Las herramientas no coincidentes también pueden causar daños a la máquina o comprometer la precisión. Siempre verifique la compatibilidad con las especificaciones de su máquina antes de comprar.

Si bien las limitaciones presupuestarias son importantes, la priorización del costo sobre la calidad puede conducir a mayores gastos a largo plazo debido a reemplazos frecuentes o un bajo rendimiento. Invertir en herramientas duraderas y de alta calidad proporciona un mejor ROI y reduce el tiempo de inactividad causado por la falla de la herramienta.

No considerar las necesidades de mantenimiento puede acortar la vida útil de la herramienta y reducir la productividad. Opta por herramientas que sean fáciles de mantener y garanticen un mantenimiento regular para maximizar su eficiencia y longevidad.

Al evitar estas dificultades y realizar evaluaciones exhaustivas, las empresas pueden seleccionar máquinas de máquinas CNC que mejoren la eficiencia, la precisión y la productividad general.

El mantenimiento adecuado es esencial para garantizar que las máquinas de CNC funcionen de manera óptima y duren más. Al adoptar prácticas efectivas, las empresas pueden reducir el tiempo de inactividad, mejorar la eficiencia y minimizar los costos.

El mantenimiento regular es crucial para mantener las herramientas en las mejores condiciones. Las herramientas de limpieza después del uso eliminan los escombros y reducen el riesgo de óxido o desgaste. Afraramiento de los bordes de corte mantiene la precisión y la eficiencia, al tiempo que reemplazar las herramientas desgastadas evita daños en la máquina y las piezas de trabajo. Después de un programa de mantenimiento recomendado, como la limpieza diaria y las inspecciones periódicas, garantiza un rendimiento constante y evita fallas repentinas.

El almacenamiento y el manejo adecuados pueden extender significativamente la vida útil de las herramientas CNC. Las herramientas deben almacenarse en compartimentos designados o casos de protección para evitar daños físicos y exposición a humedad o contaminantes. Al manejar las herramientas, use las medidas de seguridad apropiadas como los guantes y evite dejar caer el mal manejo. Estos simples pasos aseguran que las herramientas permanezcan intactas y listas para su uso.

El desgaste de la herramienta de monitoreo es clave para mantener la eficiencia y prevenir descomposiciones inesperadas. Los signos de desgaste, como bordes opacos o cortes desiguales, indican que una herramienta necesita reemplazo. Los sistemas de monitoreo avanzado pueden rastrear el rendimiento de la herramienta en tiempo real, alertando a los operadores cuando una herramienta alcanza su límite de desgaste. Este enfoque proactivo mejora la precisión y reduce los desechos.

En general, seleccionar las máquinas herramientas correctas de CNC es crucial para optimizar los procesos de fabricación y garantizar la calidad del producto. Al considerar factores como el tipo de material, el volumen de producción, los requisitos de precisión y la geometría de la herramienta, los fabricantes pueden tomar decisiones informadas que mejoran la eficiencia y reducen los costos operativos.

Además, elegir un proveedor confiable y evaluar la calidad de la herramienta antes de la compra son pasos esenciales para evitar errores costosos y garantizar el rendimiento de la herramienta a largo plazo. Las prácticas adecuadas de mantenimiento y almacenamiento extienden aún más la vida útil de las herramientas CNC, contribuyendo a una productividad sostenida.

En última instancia, comprender estas consideraciones clave permite a las empresas seleccionar las mejores máquinas de máquinas CNC, lo que lleva a una mejor eficiencia operativa, productos de mayor calidad y mayor rentabilidad.