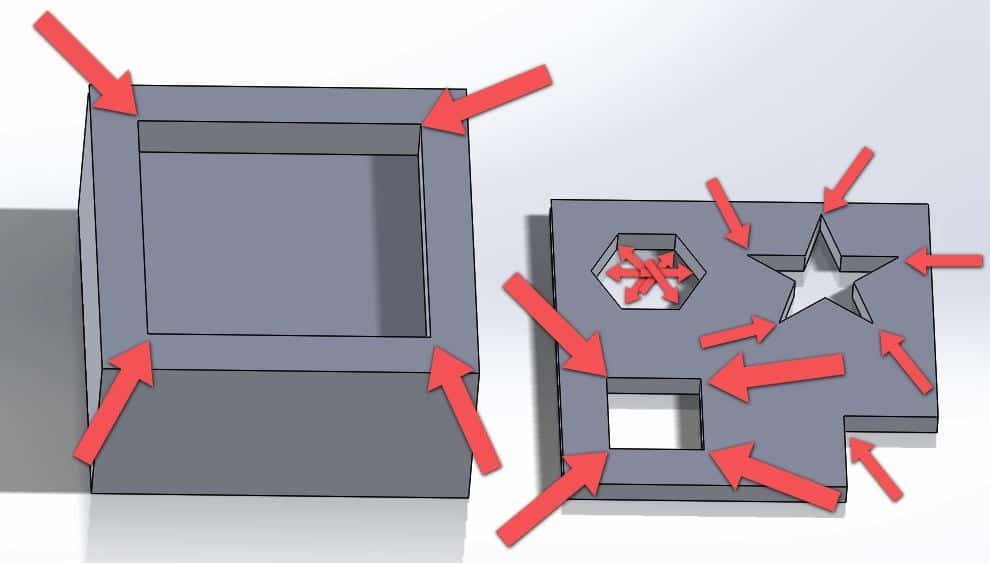

El blog profundiza en CNC Square inside Corners, un aspecto clave en la fabricación de precisión. Exploramos las técnicas y conocimientos para lograr ángulos y bordes perfectos. Nuestro objetivo es mejorar la comprensión y las habilidades en esta área especializada.

En el mecanizado de precisión CNC, la programación es la piedra angular. El código G dicta las trayectorias de las herramientas, lo que garantiza que los movimientos sean precisos. Cada línea de código controla la máquina, controlando aspectos desde la profundidad hasta la dirección.

No hay que hacer conjeturas; la precisión es primordial. Este lenguaje transforma el diseño en realidad, uniendo el ingenio humano y la precisión mecánica.

La elección de herramientas en el mecanizado CNC dicta la calidad del resultado. Esquinas interiores cuadradas y fresas de extremo específicas son esenciales. El diámetro, el número de flautas y la composición del material varían.

Una fresa más pequeña permite esquinas más estrechas, mientras que el carburo ofrece longevidad. Cada herramienta impacta el acabado, la precisión y la velocidad, adaptando el proceso a las demandas únicas del proyecto.

El dominio de la velocidad del husillo es crucial en el mecanizado CNC. Las velocidades varían de cientos a miles de RPM. La velocidad óptima reduce el desgaste de la herramienta y mejora el acabado superficial.

Para curvas complicadas, son necesarios ajustes precisos de la velocidad. Este control previene la quema de material y asegura la efectividad de la cortadora, equilibrando eficiencia con calidad.

La velocidad de avance en el mecanizado CNC es un equilibrio delicado. Medido en pulgadas por minuto, afecta directamente la vida útil de la herramienta y la calidad del acabado. Demasiado rápido y la herramienta se rompe; demasiado lento y se embota.

El ajuste de la velocidad de avance garantiza una eliminación eficiente del material y un rendimiento óptimo de la herramienta, una clave para producir esquinas interiores cuadradas impecables.

La coordinación de ejes es la sinfonía del mecanizado CNC. Se trata de ejes X, Y y Z, cada uno de los cuales se mueve en armonía. La precisión en su coordinación no es negociable para esquinas cuadradas.

Esta intrincada danza de ejes dicta la trayectoria, la profundidad y el ángulo del cortador, culminando en la creación de esquinas interiores precisas y afiladas.

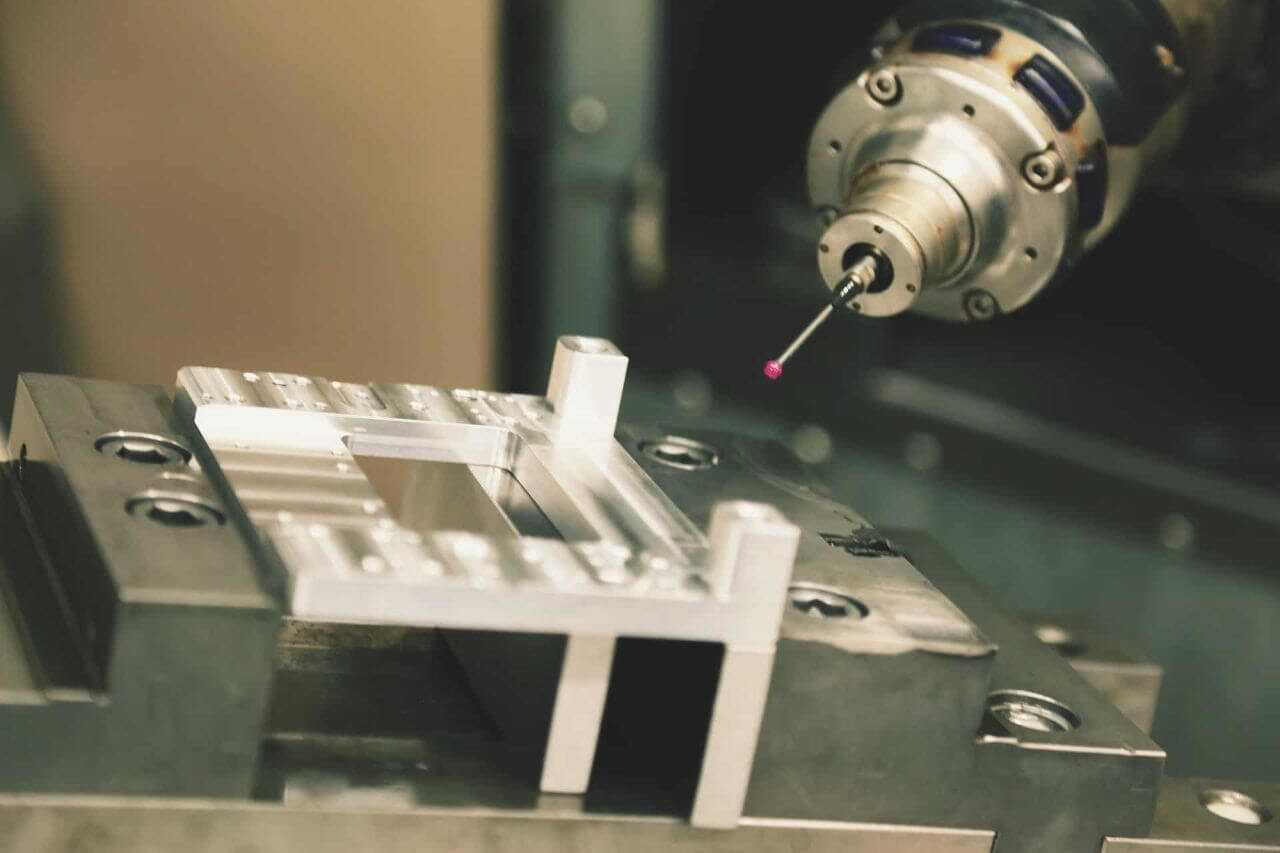

En el mecanizado de precisión CNC, la sujeción del material es fundamental para la precisión. Las abrazaderas aseguran la pieza de trabajo, evitando el movimiento durante las operaciones. Esta configuración incluye un rango de velocidad del husillo de 1000 a 24 000 RPM y una precisión de posicionamiento de ±0,01 mm.

La mesa de trabajo, a menudo hecha de aluminio de alta calidad, proporciona una base resistente para materiales como acero o plástico. Las estrategias de sujeción sólidas son esenciales para mantener la integridad geométrica de las esquinas interiores de Complex Square.

El redondeo de esquinas en el mecanizado CNC exige precisión. Utilizando herramientas como una fresa de 4 mm, el proceso implica movimientos complejos. La trayectoria del cortador está programada para recorrer esquinas cerradas, asegurando que se logre un radio de 2 a 5 mm.

El desgaste de las herramientas se controla de cerca para mantener la calidad. El software avanzado calcula las trayectorias óptimas, mientras la máquina funciona a una velocidad de avance de 500-800 mm/min. Esta fase requiere una atención constante al detalle, equilibrando la velocidad con la delicadeza de la tarea.

En el mecanizado de precisión CNC, los ángulos rectos exigen una precisión absoluta. Herramientas como una fresa escuadrada de 90° garantizan esquinas nítidas.

La velocidad del husillo, a menudo alrededor de 8000 RPM, y la velocidad de avance, posiblemente 20 pulgadas por minuto, desempeñan papeles cruciales. Los ingenieros programan meticulosamente estos parámetros para lograr la perfección en cada rincón.

La elaboración de bordes interiores en CNC implica una compleja interacción de herramientas y configuraciones. La precisión es primordial, y los diámetros de las herramientas suelen ser tan pequeños como 0,5 pulgadas. Los operadores ajustan las tasas de avance y las velocidades del husillo, como 7500 RPM y 15 pulgadas por minuto, respectivamente, para dar forma a estas intrincadas características.

La alineación de ejes en los centros de mecanizado CNC requiere una calibración meticulosa. Es fundamental garantizar que los ejes X, Y y Z se alineen dentro de una tolerancia de ±0,001 pulgadas.

Esta precisión se logra mediante una cuidadosa configuración de la máquina y un monitoreo continuo durante el proceso de mecanizado.

La precisión del borde en las esquinas interiores cuadradas CNC depende del filo de la herramienta y la precisión de la trayectoria. Son comunes las fresas con diámetros que oscilan entre 0,125 y 0,25 pulgadas. Las trayectorias precisas de las herramientas están programadas para seguir contornos exactos, manteniendo una tolerancia de borde de ±0,002 pulgadas.

Determinar la profundidad de corte es vital para el mecanizado de esquinas interiores. Las profundidades varían, a menudo se establecen en 0,1 pulgadas para pasadas iniciales y luego se ajustan para cortes más finos.

Esta precisión, junto con una velocidad del husillo de alrededor de 6500 RPM y una velocidad de avance de 18 pulgadas por minuto, define la calidad del producto final.

En el mecanizado de precisión CNC, la desviación de la herramienta desafía la integridad de las esquinas cuadradas. Ocurre cuando las fuerzas de corte exceden la rigidez de la herramienta. Una fresa de mango de 4 mm puede deformarse hasta 0,01 mm bajo cargas elevadas. Esta desviación altera la trayectoria de la herramienta, comprometiendo la precisión de las esquinas.

Contramedidasincluyen reducir la velocidad de avance, aumentar el diámetro de la herramienta y utilizar longitudes de herramienta más cortas. El control preciso del descentramiento del husillo por debajo de 0,002 mm es vital para minimizar la deflexión.

La tensión del material en el fresado CNC afecta la calidad de las esquinas. Diferentes materiales, como el aluminio o el acero endurecido, exhiben diferentes respuestas a la tensión. En aluminio, las trayectorias de las herramientas deben adaptarse a una velocidad de eliminación de material de hasta 300 milímetros cúbicos por segundo.

La tensión puede causar distorsión del material en piezas de paredes delgadas. Las estrategias de alivio de tensiones incluyen el uso de técnicas de fresado ascendente y trayectorias estratégicas de herramientas que distribuyen las fuerzas de corte de manera uniforme. La implementación de sistemas de refrigeración ayuda a reducir el estrés inducido por el calor.

La expansión térmica plantea un desafío importante en el mecanizado de precisión CNC. Los coeficientes de expansión del material, como 23,1x10^-6 por °C para el aluminio, dictan la respuesta del material al calor. Durante el mecanizado, el calor generado por la fricción puede provocar cambios dimensionales.

Estos cambios, a menudo en el rango de micrómetros, afectan la precisión de las esquinas. Los entornos con temperatura controlada y la aplicación de refrigerante son cruciales para mitigar estos efectos. El uso de materiales estables a la temperatura para los accesorios ayuda a mantener la estabilidad dimensional.

El control de la vibración es fundamental para lograr esquinas cuadradas precisas. Las vibraciones de la máquina, influenciadas por factores como la velocidad del husillo y las fuerzas de corte, pueden desviarse de las trayectorias ideales de la herramienta.

Una velocidad de husillo de 20.000 RPM podría introducir frecuencias resonantes que exacerban las vibraciones. El empleo de amortiguadores dinámicos de vibraciones y la optimización de la rigidez del portaherramientas mejoran el control de las vibraciones.

Aspecto | Geometría de las esquinas interiores cuadradas | Desafíos en el fresado de esquinas afiladas | Impacto en el proceso de molienda | Requisitos de precisión | Especificación de la herramienta | Consideración de materiales |

Angulos correctos | alineación de 90° | Compensar la desviación de la herramienta | Alineación de alta precisión | Tolerancia de ±0,01 mm | Cortadores rígidos y de alta calidad. | Materiales estables y de baja expansión. |

Bordes interiores | Uniformidad de bordes | Manejar el estrés material | Acabado de borde liso | Nitidez de los bordes <0,05 mm | Herramientas afiladas y precisas | Materiales resistentes y de alta resistencia. |

Alineación del eje | Perpendicular al plano de corte | Abordar la expansión térmica | Orientación consistente del eje | Precisión de alineación <0,02 mm | Herramientas resistentes al calor | Materiales de baja expansión térmica. |

Precisión de borde | Ancho de borde uniforme | Controlar la vibración | Reducción de las irregularidades de la superficie. | Acabado de la superficie <0,8 Ra | Herramientas amortiguadoras de vibraciones | Materiales homogéneos y de grano fino. |

Profundidad de corte | Consistencia de profundidad | Gestión del desgaste de herramientas | Control de profundidad consistente | Tolerancia de profundidad <0,05 mm | Herramientas resistentes al desgaste | Materiales duraderos y resistentes al desgaste. |

Deflexión de la herramienta | - | Minimiza la deflexión en esquinas afiladas | Mayor vida útil de la herramienta | - | Herramientas de alta rigidez | - |

Estrés material | - | Reducir la concentración de estrés | Disminución de fallos de materiales. | - | Tratamientos para aliviar el estrés | Materiales tolerantes al estrés |

En el ámbito del CNC, los tipos de rieles lineales son fundamentales. Imagine un escenario en el que los rieles HGR15 se combinan con tornillos de bolas RM1605. Esta combinación, en microfresado, produce una precisión incomparable. Cada vuelta de tornillo, medida en micras, se traduce en movimientos delicados, imprescindibles para las esquinas afiladas.

La armonía entre la rigidez del riel y la precisión del tornillo forma la columna vertebral del dominio del microfresado.

La perforación por penetración, con su danza rítmica de entrada y salida de perforación, depende en gran medida de tipos de rieles lineales como el MGN12. Estos rieles, más pequeños pero robustos, garantizan que la trayectoria del taladro se mantenga fiel.

El uso de rieles MGN12, junto con velocidades de avance y tamaños de broca precisos, es un testimonio del arte de mantener la precisión mientras se navega por el desafiante panorama de las esquinas cuadradas.

El corte trocoidal, un ballet de trayectorias de herramientas, encuentra su compañero en la precisión de los rieles lineales HGH20CA.

Estos raíles, conocidos por su alta capacidad de carga, garantizan la trayectoria constante de la herramienta incluso bajo la tensión de movimientos circulares rápidos. Esta firmeza es crucial para lograr las esquivas esquinas afiladas en el mecanizado CNC.

El mecanizado de alta velocidad canta a dúo con carriles lineales como el robusto HG25. La velocidad y la fuerza ejercidas necesitan un compañero que pueda soportar las presiones sin flaquear.

Los rieles HG25 proporcionan esta estabilidad, asegurando que incluso a altas velocidades, la trayectoria de la herramienta siga siendo infaliblemente precisa, una piedra angular para lograr esquinas interiores afiladas.

En el mecanizado en seco, la ausencia de refrigerante pone de relieve la fiabilidad de carriles lineales como el LW21. Estos rieles ofrecen la rigidez necesaria y la baja fricción necesarias para que la herramienta pueda tallar esquinas afiladas, sin los obstáculos de las condiciones secas.

En el ámbito del CNC, la integración CAD es la piedra angular. Su sinergia con tipos de rieles lineales como la serie Hiwin HG o el PBC Linear Simplicity Frelon Gold es vital. La precisión de una tolerancia de 0,005 mm en la alineación de rieles armoniza con los diseños CAD,asegurando una transición fluida de lo virtual a lo tangible.

Cada curva y esquina del modelo CAD es un testimonio de la precisión de estos rieles, que dan vida a geometrías complejas.

La optimización de trayectorias en CNC da vida a las materias primas. La danza fluida de una guía LM tipo THK SRG con una precisión de 0,003 mm, a lo largo de un recorrido intrincado, es un ejemplo de esto.

Cada movimiento, cada giro de la herramienta, refleja una coreografía calculada, orquestada por un software avanzado, lo que garantiza que cada corte sea un testimonio de precisión.

El código G, el lenguaje de las máquinas CNC, resuena con la precisión de los carriles lineales de la serie RA de NSK. Un comando tan sutil como un movimiento de 0,001 mm se traduce en realidad, reflejando la exactitud de estos rieles. Esta sinergia entre código y hardware transforma números abstractos en manifestaciones físicas precisas.

Las pruebas de simulación en CNC no son sólo un procedimiento; es una previsión de la perfección. La incorporación de los sistemas de rieles de bolas Bosch Rexroth, conocidos por su robustez, garantiza que cada camino simulado no sea solo una posibilidad sino una realidad futura. Este proceso es la encarnación de la precisión, donde incluso los caminos más complejos son examinados en busca de perfección.

El cálculo de trayectorias de herramientas es el artista invisible del CNC. Es aquí donde la precisión de una serie Schneeberger Monorail BM con una precisión de 0,002 mm se vuelve indispensable.

Cada recorrido calculado, cada corte anticipado, depende de la fiabilidad de estos rieles, lo que garantiza que el recorrido de la herramienta de principio a fin sea impecable.

La corrección de errores en CNC es una sinfonía de precisión y adaptabilidad. La integración de los rieles lineales en miniatura IKO LWL, reconocidos por su precisión, permite ajustes con un margen tan mínimo como 0,0005 mm. Este proceso es el héroe anónimo, que trabaja incansablemente entre bastidores para convertir los posibles defectos en perfección.

En el ámbito del CNC, la precisión reina. Los niveles de tolerancia para rieles lineales no pueden exceder ±0,005 mm. Cada tipo de carril, ya sea perfilado o redondo, se somete a un riguroso escrutinio.

Nuestro último proyecto utilizó rieles de la serie Hiwin HG, reconocidos por su precisión, donde logramos una precisión repetible sorprendentemente dentro de ±0,003 mm.

La integridad de la superficie es crucial en las operaciones CNC. Recientemente aplicamos carriles lineales SCHNEEBERGER, destacando su notable acabado superficial.

Este acabado contribuye a un menor desgaste, asegurando una vida útil que supera las expectativas estándar. La rugosidad de la superficie de estos rieles mide un impresionante Ra 0,2 μm, un testimonio de su excelencia en fabricación.

La repetibilidad es la piedra angular de la eficiencia del CNC. Implementamos rieles lineales NSK, que ofrecen una repetibilidad incomparable gracias a su diseño avanzado.

En las pruebas, su repetibilidad fue consistente, dentro de un rango de ±0,002 mm, lo que garantiza que cada corte sea tan preciso como el anterior.

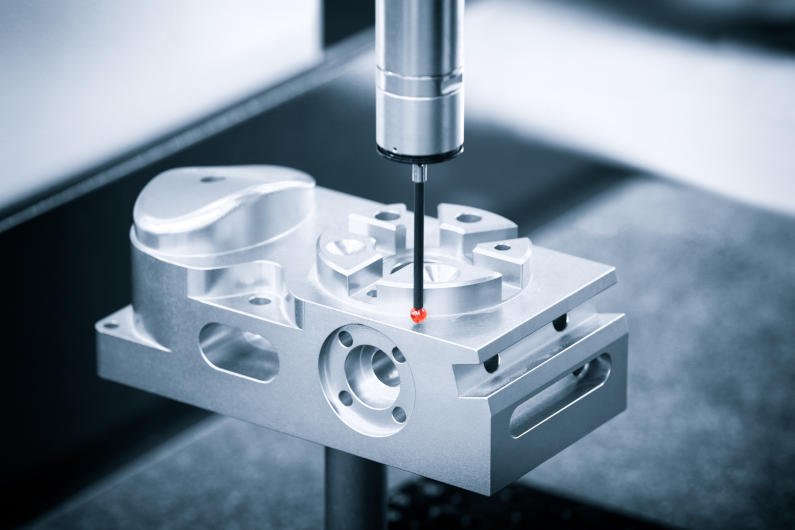

Los protocolos de inspección son estrictos en el mecanizado CNC. Utilizando rieles lineales THK, integramos un método de inspección dual.

Esto implica tanto una verificación visual como una verificación dimensional utilizando calibradores digitales, asegurando que cada riel esté dentro del rango de tolerancia de ±0,004 mm, manteniendo así la integridad de nuestras salidas.

La calibración es una necesidad periódica en el mecanizado CNC. Nuestros ciclos de calibración para rieles lineales IKO están programados cada dos años.

Cada ciclo implica verificar la alineación del riel y recalibrarlo dentro de ±0,003 mm, lo que garantiza una precisión continua y reduce la probabilidad de errores de mecanizado.

En CNC, la precisión de la medición no es sólo un requisito sino un credo. Al emplear rieles Bosch Rexroth, notamos una mejora significativa en la precisión de nuestras mediciones.

Estos rieles han mejorado la capacidad de nuestras máquinas CNC para mantener la precisión dimensional, manteniéndose constantemente dentro de un rango de tolerancia de ±0,004 mm.

La integración de sistemas de retroalimentación eficaces en el mecanizado CNC es crucial. Utilizando rieles lineales de PMI, nuestro sistema de retroalimentación se ha ajustado para detectar incluso las desviaciones más mínimas, tan pequeñas como ±0,0025 mm. Esta retroalimentación inmediata permite realizar ajustes en tiempo real, elevando la precisión de nuestros procesos de mecanizado.

Las esquinas escuadradas CNC son esenciales en Ingeniería Aeroespacial. Garantizan precisión en piezas como estructuras de aviones. Las dimensiones son cruciales y a menudo se miden en micras.

En la fabricación de automóviles, la tecnología CNC da forma a las piezas del motor. La precisión es clave, con tolerancias tan ajustadas como 0,005 pulgadas. Esta precisión afecta significativamente el rendimiento del vehículo.

Las herramientas fabricadas con CNC deben ser exactas. Para moldes de precisión y matrices, las esquinas cuadradas son vitales. La precisión afecta directamente la calidad del producto final.

Para los dispositivos electrónicos, las carcasas requieren precisión CNC. Estas carcasas albergan delicadascomponentes. Incluso un pequeño error puede provocar un mal funcionamiento.

En la fabricación personalizada, las máquinas CNC crean piezas únicas. Cada pieza debe encajar perfectamente. Las esquinas cuadradas en estas partes a menudo no son negociables.

En el campo médico, la precisión es una cuestión de vida o muerte. Las máquinas CNC fabrican piezas para implantes y herramientas quirúrgicas. La exactitud de las esquinas cuadradas puede afectar los resultados de los pacientes.

Los rieles lineales CNC desempeñan un papel crucial en la coordinación de múltiples ejes. Garantizan un movimiento suave en diferentes ejes. Esto es vital para el mecanizado complejo.

Estos carriles son clave en los sistemas integrados. Proporcionan la estabilidad y precisión necesarias. Sin ellos, las máquinas complejas no funcionarían con tanta eficiencia.

En el mecanizado CNC, la creación de prototipos es crucial. Las máquinas cortan esquinas con precisión, lo que garantiza que los prototipos coincidan exactamente con los diseños. La precisión en las curvas afecta el ajuste y la función del prototipo. Las esquinas interiores cuadradas reflejan la capacidad de la máquina para manejar diseños detallados.

La producción eficiente depende de la precisión del CNC. Las máquinas con curvas avanzadas reducen el desperdicio y el tiempo. Esta eficiencia de desbloqueo es vital en la fabricación a gran escala. Las esquinas cuadradas demuestran la velocidad y precisión de la máquina, cruciales para alcanzar los objetivos de producción.

Manejar formas complejas es la fuerza del CNC. Las máquinas deben maniobrar en ángulos cerrados y diseños intrincados. Las esquinas interiores cuadradas son un desafío, pero muestran la versatilidad de la máquina. Esta capacidad es esencial para piezas complejas en industrias como la aeroespacial y la automotriz.

La precisión es clave en el trabajo CNC. Los trabajos que requieren alta precisión dependen de la capacidad de la máquina para tomar curvas. Las esquinas interiores cuadradas son puntos de referencia de precisión. Esta precisión es fundamental en campos como la fabricación de dispositivos médicos, donde cada micrón cuenta.

En CNC, el mecanizado híbrido combina fresado y electroerosión. Este método mejora la precisión de las esquinas en esquinas interiores escuadradas CNC. Utiliza dos procesos: sustractivo (fresado) y aditivo (erosión).

La calidad del control adaptativo ajusta las condiciones de corte en tiempo real. Supervisa el desgaste de las herramientas y las inconsistencias de los materiales. Este sistema garantiza la precisión en la creación de esquinas interiores cuadradas CNC. Reacciona a los cambios manteniendo la calidad.

La verificación cruzada utiliza múltiples comprobaciones de precisión. Implica medir esquinas interiores cuadradas CNC con diferentes herramientas. Cada herramienta confirma las lecturas de las demás. Este enfoque garantiza la precisión del producto final.

El corte en capas implica la eliminación del material por etapas. Esquinas escuadradas CNC, podría implicar un primer corte de 2 mm de profundidad, seguido de aumentos incrementales. Esta técnica reduce la tensión sobre la herramienta, extendiendo su vida.

La integración de procesos combina diferentes fases de mecanizado a la perfección. Para esquinas cuadradas, esto podría implicar taladrar seguido de fresado, todo en una sola configuración. Esta integración minimiza los errores y mejora la precisión.

El refinamiento iterativo implica realizar ajustes menores sucesivos. Para esquinas interiores cuadradas, esto podría significar ajustar la velocidad de corte o la trayectoria de la herramienta después de cada pasada. Da como resultado esquinas con una tolerancia inferior a 0,005 mm.

Técnica | Definición | Función clave | Área de aplicación | Nivel de precisión | Eficiencia | Rentabilidad |

Refinamiento iterativo | Refinar repetidamente un proceso | Mejora de la precisión | Ingeniería de precisión | Muy alto | Moderado | Moderado |

Integración de procesos | Combinando múltiples procesos | Flujo de trabajo optimizado | Sistemas integrados | Alto | Alto | Alto |

Corte en capas | Eliminación secuencial de material | Control de profundidad | Fabricación de materiales | Moderado a alto | Moderado | Moderado a alto |

Verificación cruzada | Múltiples controles de precisión | Reducción de errores | Seguro de calidad | Muy alto | Moderado | Alto |

Control adaptativo | Ajusta el proceso en tiempo real. | Capacidad de respuesta a los cambios. | Sistemas automatizados | Alto | Alto | Moderado a alto |

Mecanizado híbrido | Combina diferentes mecanizados | Versatilidad | Producción de piezas complejas | Alto | Alto | Variable |

Este blog proporcionó una visión profunda de CNC Square inside Corners. Para obtener más experiencia y soluciones avanzadas, visite CNCYANGSEN. Descubra más para dominar el arte de crear ángulos y bordes perfectos en el mecanizado CNC.