Las máquinas de torno han transformado drásticamente la industria manufacturera al permitir el mecanizado de precisión de piezas multifacéticas. En general, existen varios tipos de tornos con los que se encontrará. Sin embargo, torno CNC maquinas, en particular, son bastante reconocidos y se diferencian de otros tipos de tornos por su máxima precisión, versatilidad y eficiencia.

Indudablemente, Tornos CNC ofrecen un control superior sobre el proceso de fabricación y sus herramientas desempeñan un papel crucial en la forma y el corte de materiales. En este artículo profundizaremos en los diferentes tipos de herramientas de torno, sus funciones y su relevancia para el mecanizado de torno CNC. Ya sea usted un principiante o un experto, una comprensión más profunda de estas herramientas puede ayudarle a optimizar su proceso de mecanizado para obtener mejores resultados.

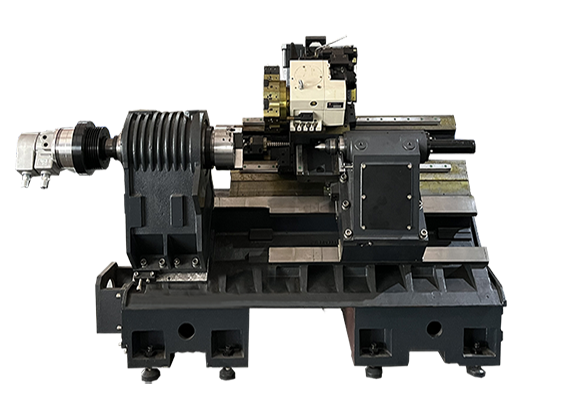

Un torno CNC es un torno controlado por computadora que utiliza tecnología de control numérico por computadora (CNC) para realizar mecanizado de precisión automatizado. La función principal de un sistema CNC es regular los movimientos de las máquinas con el máximo nivel de precisión.

Por esta razón, las máquinas de torno CNC son muy deseables y ampliamente utilizadas en una amplia gama de industrias. Se trata principalmente de las industrias automovilística, aeroespacial, electrónica y metalúrgica.

Algunas de las características clave de los tornos CNC incluyen:

Una de las características y beneficios clave que definen los tornos CNC es su extraordinaria precisión. Estas máquinas permiten a los operadores crear cortes complejos y precisos con extrema precisión.

En última instancia, esto los hace muy adecuados para aplicaciones que requieren tolerancias estrictas. La naturaleza automatizada del torno CNC garantiza que cada movimiento esté planificado y controlado hasta el más mínimo detalle.

En consecuencia, esto elimina en gran medida cualquier posibilidad de error humano que pueda ocurrir con el mecanizado manual. Para las industrias aeroespacial, automotriz y de fabricación de dispositivos médicos, incluso una ligera desviación puede generar problemas importantes.

Afortunadamente, los tornos CNC le ofrecen la confiabilidad y precisión necesarias para una producción de alta calidad. Basta decir que los tornos CNC le permiten lograr una precisión repetible en cada pieza, incluso en tiradas de producción más importantes.

Los tornos CNC son los más versátiles de todos y pueden manejar una amplia gama de materiales, incluidos metales, compuestos, plásticos e incluso madera. Tenga la seguridad de que un torno CNC se adapta a una amplia gama de materiales sin requerir modificaciones significativas.

Por lo tanto, independientemente de si está mecanizando materiales blandos como aluminio y plástico, o metales más duros como acero y titanio, los tornos CNC pueden hacerlo todo. Además, pueden realizar diversas funciones como tornear, refrentar, taladrar y roscar.

En conjunto, una espuma CNC es la solución definitiva para proyectos de mecanizado complejos. Esta versatilidad puede beneficiar especialmente a los fabricantes que tienen que producir componentes con diversas especificaciones y a partir de diferentes materiales en una sola configuración.

Los tornos CNC se caracterizan por ofrecer un alto grado de automatización, lo que los diferencia de los tornos manuales tradicionales. Después de desarrollar un programa e ingresarlo en la máquina, puede ejecutarse continuamente sin requerir intervención manual.

Con esta notable característica, puede esperar ver una mayor productividad, ya que permite a los operadores concentrarse en otras tareas mientras la máquina realiza sus operaciones. La automatización también reduce los costos laborales y minimiza la posibilidad de errores asociados con la intervención humana.

Además, los tornos CNC pueden almacenar múltiples programas en la máquina. Por lo tanto, esto permite cambiar rápidamente entre diferentes tareas de producción, minimizando el tiempo de inactividad y aumentando la flexibilidad.

Los tornos CNC pueden funcionar las 24 horas del día gracias a una supervisión mínima. Esto los hace altamente productivos y rentables tanto para la producción a pequeña como a gran escala.

A diferencia de los métodos manuales, estas máquinas funcionan a velocidades significativamente altas, lo que reduce drásticamente el tiempo de producción.

Además, gracias al control preciso de las trayectorias de corte y la exclusión de materiales, la tecnología CNC optimiza el uso del material minimizando el desperdicio.

La mayor eficiencia también se extiende al consumo de energía, ya que muchos tornos CNC están diseñados para consumir menos energía mientras trabajan. Esta eficiencia acelera la producción y contribuye a un proceso de fabricación más sostenible.

Las herramientas de torno CNC se utilizan para realizar una amplia gama de operaciones como refrentado, corte, torneado, moleteado, roscado y taladrado en piezas de trabajo. En un torno CNC, elegir la herramienta adecuada es fundamental para determinar el éxito del proceso de mecanizado.

Esto se debe a que cada herramienta tiene una aplicación específica basada en la forma y el material de la pieza de trabajo. Ahora, analizaremos más en profundidad los tipos de herramientas más comunes utilizadas en las máquinas de torno CNC:

Las herramientas de torneado son una de las herramientas más frecuentes en un torno CNC. Están diseñados principalmente para realizar operaciones de torneado interno y externo, y puede utilizar una herramienta de torneado para eliminar el exceso de material de la pieza de trabajo. A continuación se muestran algunos ejemplos de herramientas de torneado:

● Herramientas de torneado en bruto: Estas herramientas son esenciales para eliminar cantidades más importantes de material de manera eficiente y en un período relativamente más corto.

● Terminar las herramientas de torneado: Después del desbaste, se utilizan herramientas de acabado para crear un acabado superficial suave en la pieza de trabajo.

Inicialmente, debe utilizar herramientas de perforación para hacer agujeros en la pieza de trabajo. Estos agujeros pueden luego ampliarse o refinarse aún más utilizando herramientas de perforación, como se analiza a continuación. En las máquinas de torno CNC, las herramientas de perforación ofrecen alta precisión y consistencia. A continuación se muestran algunos ejemplos de herramientas de perforación:

● Taladros centrales: Cuentan con ranuras en espiral para una eliminación eficiente de las virutas y se utilizan para crear orificios piloto para una perforación más precisa.

● Taladros helicoidales: Establecen un punto de partida para brocas más grandes y se utilizan comúnmente en tornos CNC para perforar una amplia gama de materiales.

Las herramientas de mandrinado ayudan principalmente a agrandar los orificios que ya se han perforado en la pieza de trabajo. Estas herramientas son importantes para lograr el diámetro interno y el acabado más buscados. A continuación se muestran algunos ejemplos de herramientas aburridas:

● Herramienta de mandrinado de un solo punto: Se utiliza para ampliar y terminar con precisión los agujeros.

● Herramientas de mandrinado fino: Proporcionan un acabado superficial más preciso para los orificios internos.

● Barras aburridas: Ofrecen una estabilidad superior para orificios de mayor diámetro.

Si necesita crear roscas en la pieza de trabajo, una herramienta de roscado puede resultar muy útil. Después de todo, estas herramientas están diseñadas para producir roscas consistentes y precisas en tornos CNC. A continuación se muestran algunos ejemplos de herramientas de subprocesos:

● Herramientas de roscado interno: Ayudan a cortar roscas internas dentro de los agujeros.

● Herramientas de roscado externo: Se utilizan principalmente para cortar roscas en la superficie externa de la pieza de trabajo.

● Herramientas de roscado de cabezales: Son los más adecuados para una producción de roscado rápida y de gran volumen.

● Herramientas de roscado de un solo punto: Proporcionan una opción de roscado preciso para perfiles personalizados.

Las herramientas ranuradoras ayudan a crear ranuras en la superficie de la pieza de trabajo. Puede encontrarlos en una variedad de tamaños y formas diferentes, según el tipo de ranura requerida. A continuación se muestran algunos ejemplos de herramientas de ranurado:

● Herramientas de ranurado interno: Se utilizan para cortar ranuras internas en taladros, agujeros o zonas huecas.

● Herramientas de ranurado externo: Están creados explícitamente para realizar ranuras exteriores en piezas cilíndricas.

A veces es posible que necesites una herramienta moleteadora para crear patrones texturizados en la superficie de la pieza de trabajo. Esto se usa comúnmente para mejorar el agarre de elementos como mangos o perillas de herramientas. A continuación se muestran algunos ejemplos de herramientas de moleteado:

● Herramientas de moleteado recto: Puedes usar esto para crear patrones lineales.

● Herramientas de moleteado de diamante: Esto ayuda a crear patrones de trama cruzada.

Las herramientas de separación se utilizan para cortar una parte de la pieza de trabajo. Estas herramientas son relativamente delgadas y afiladas, lo que le permite crear un corte estrecho sin obstaculizar la calidad del material restante.

● Insertar herramientas de separación: Proporcionan versatilidad en las operaciones de tronzado.

● Herramientas de separación de hojas: Son el tipo más común de herramientas de tronzado y ofrecen una gran rigidez.

Las herramientas de refrentado ayudan a establecer una superficie lisa en la cara de la pieza de trabajo. Este proceso es crucial para preparar la pieza para su posterior mecanizado. A continuación se muestran algunos ejemplos de herramientas de revestimiento:

● Herramientas de revestimiento lateral: Se utilizan para eliminar material del lateral de la pieza de trabajo.

● Herramientas para refrentar los extremos: Suavizan la cara al final de la pieza cilíndrica.

Herramientas de torneado | ● Alta tasa de eliminación de material (MRR). ● Da forma precisa a piezas cilíndricas. |

Herramientas de perforación | ● Perforación de alta velocidad con precisión. ● Se puede encontrar en varios tamaños y formas. |

Herramientas aburridas | ● Precisión en el mecanizado interior. ● Diámetro interior constante. |

Herramientas de roscado | ● Precisión en el corte de hilo. ● Ideal para distintos tamaños y pasos de rosca. |

Herramientas de ranurado | ● Flexibilidad para crear surcos precisos. ● Disponible para operaciones tanto internas como externas. |

Herramientas de moleteado | ● Agarre superficial mejorado. ● Acabado superficial estético. |

Herramientas de separación | ● Cortes precisos y limpios. ● Apropiado para operaciones de corte estrecho. |

Herramientas de revestimiento | ● Garantiza una superficie plana para posteriores mecanizados. ● Perfecto para operaciones de alta velocidad. |

Los materiales utilizados en las herramientas de torno CNC pueden afectar significativamente la vida útil, el rendimiento y la resistencia al desgaste de una herramienta. Por eso es importante tener un conocimiento adecuado de los materiales utilizados en la fabricación de estas herramientas.

Las herramientas HSS son bastante frecuentes y se pueden utilizar en mecanizado de uso general. Ofrecen una robustez óptima y una buena resistencia al desgaste y son versátiles y rentables. Sin embargo, en comparación con las herramientas de carburo.

En general, HSS se utiliza para mecanizado de uso general, incluidas tareas como taladrado, torneado y operaciones de fresado ligero.

Las herramientas cerámicas ofrecen una excelente resistencia al calor y al desgaste, lo que las hace ideales para mecanizado a alta temperatura y corte a alta velocidad, especialmente en aplicaciones donde la resistencia al calor es crucial, como el mecanizado de hierro fundido o aceros endurecidos. Sin embargo, son frágiles y propensos a romperse bajo cargas pesadas.

Las herramientas de carburo son reconocidas por su inigualable resistencia al desgaste y dureza. Esto los hace ideales para el mecanizado a alta velocidad de materiales resistentes, particularmente en operaciones que implican el corte de metales duros como acero inoxidable, titanio y aceros aleados.

Las herramientas de diamante son bastante populares y proporcionan la máxima resistencia al desgaste y precisión de corte. Estas herramientas se utilizan principalmente para acabados y cortes ultraprecisos en metales no ferrosos y materiales compuestos.

Elegir la herramienta más adecuada para su torno CNC implica considerar varios factores críticos para garantizar un rendimiento y una precisión óptimos. La elección de la herramienta puede afectar significativamente la calidad de la pieza de trabajo y la eficiencia del proceso de mecanizado.

La dureza del material con el que está trabajando es esencial para determinar el tipo de herramienta de corte necesaria.

Por ejemplo, los materiales más duros, como el acero inoxidable o el titanio, requieren herramientas más duraderas y resistentes al calor, como el carburo o la cerámica, ya que pueden resistir eficazmente la tensión y el desgaste durante el mecanizado.

También vale la pena considerar la velocidad a la que opera la herramienta y la velocidad a la que se alimenta el material.

Cada herramienta está diseñada para funcionar al máximo dentro de un rango de velocidad específico. Por lo tanto, es esencial optar por una herramienta que se alinee con las capacidades de su máquina para mantener la eficiencia y extender la vida útil de la herramienta.

La naturaleza de la operación de mecanizado también dicta la elección de las herramientas. Las operaciones de desbaste requieren herramientas robustas y resistentes capaces de soportar altos niveles de fuerza, ya que implican eliminar cantidades significativas de material.

Por otro lado, las operaciones de acabado requieren detalles más finos y superficies más suaves, por lo que requieren herramientas de precisión que ofrezcan control y precisión superiores.

Muchas herramientas de torno CNC están recubiertas con materiales como nitruro de titanio (TiN) u óxido de aluminio que ayudan a aumentar su resistencia al desgaste. Estos recubrimientos mejoran la vida útil de la herramienta y minimizan la fricción, lo que permite cortes más suaves y una mejor disipación del calor durante operaciones de alta velocidad.

La forma y el diseño del filo, junto con su filo y ángulo, tienen una influencia directa en la eficiencia del corte y la calidad del acabado de la pieza de trabajo. Por ejemplo, cuanto más afilados sean los bordes, más limpios serán los cortes.

Sin embargo, es posible que se desgasten más rápido. Por otro lado, los bordes más duraderos pueden afrontar tareas más difíciles, pero es posible que no ofrezcan el mismo nivel de suavidad de la superficie.

Al evaluar cuidadosamente cada uno de estos factores, puede seleccionar la herramienta de torno CNC que mejor se adapte a sus necesidades específicas de mecanizado y al mismo tiempo garantice productividad y resultados superiores.

Debido a su versatilidad, las herramientas de torno CNC se pueden utilizar en diversas industrias. Cada industria tiene su propio conjunto de demandas de herramientas de torno CNC que exigen una selección y gestión cuidadosas de las herramientas.

● Automotor: Lo mejor para producir componentes, ejes y sujetadores de motores de precisión.

● Aeroespacial: Ideal para fabricar componentes críticos que requieren altas tolerancias.

● Dispositivos médicos: Bueno para crear piezas pequeñas e intrincadas utilizadas en instrumentos médicos.

● Petróleo y gas: Adecuado para producir equipos de perforación y exploración.

● Electrónica: Ideal para mecanizado preciso de componentes pequeños como conectores y terminales.

El mantenimiento adecuado de las herramientas es fundamental para lograr resultados consistentes y maximizar la vida útil de las herramientas de torno CNC. Por ejemplo, es importante afilar las herramientas con regularidad para garantizar un enfriamiento adecuado durante las operaciones.

Además, debe inspeccionar continuamente el desgaste para prolongar la vida útil de las herramientas y garantizar un resultado de alta calidad.

Además, los operadores de tornos CNC deben monitorear los indicadores más importantes, como la degradación del acabado de la superficie, la vibración de las herramientas y las imprecisiones dimensionales, para evitar fallas en las herramientas.

Al reemplazar o reparar las herramientas antes de que fallen, los fabricantes pueden mantener la eficiencia de sus operaciones de torno CNC.

En definitiva, las herramientas de torno CNC desempeñan un papel crucial en el mundo del mecanizado de precisión y son indispensables para crear piezas precisas y de alta calidad.

Ya sea que esté cortando, perforando, taladrando, roscando, ranurando, refrentando o tronzando, la herramienta adecuada es fundamental para lograr los resultados deseados.

Por lo tanto, con un conocimiento profundo de los diferentes tipos de herramientas de torno disponibles, junto con su composición de materiales, los maquinistas pueden aprovechar al máximo la longevidad y el rendimiento de sus sistemas de torno CNC.

Con el rápido avance de la tecnología, se espera que el papel de los tornos CNC siga creciendo en el futuro. Tenga la seguridad de que proporcionará a los fabricantes la precisión y eficiencia necesarias para satisfacer las demandas de los mercados competitivos de hoy en día.

Finalmente, al centrarse en la selección y el mantenimiento adecuados de las herramientas, puede estar seguro de que su torno CNC ofrecerá un rendimiento óptimo en los años venideros.